Pulverzuführgeräte sind ein Schlüsselelement, das verwendet wird, um Pulvermateralien im Produktionsprozess präzise und gleichmäßig zu transportieren. Es ist ein unverzichtbarer und wichtiger Bestandteil des Silosystems und fungiert auch als mechanische Ausrüstung zum Transportieren von Materialien über kurze Strecken. Je nach Verwendungszweck wird es auch als Förderschnecke, Entladeförderer oder Entlader bezeichnet. Typischerweise wird es am Entladeanschluss des Silosinstalliert, wobei es auf die Schwerkraft des Materials und die mechanische Wirkung des Arbeitsmechanismus des Zuführgeräts angewiesen ist, um das Material aus dem Silo zu entladen und es kontinuierlich und gleichmäßig an die nächste Ausrüstung zuzuführen.

Das wichtigste Leistungsmerkmal von Zuführgeräten ist ihre Fähigkeit, den Materialfluss zu steuern, wodurch eine genaue und gleichmäßige Zuführung gewährleistet wird. Zusätzlich kann das Gerät, wenn es stillsteht, als Verriegelungsmechanismus für das Silo dienen. Daher ist es ein wesentliches Gerät in kontinuierlichen Produktionsprozessen.

Pulverzuführgeräte können je nach Anwendungsfall und Arbeitsprinzip in verschiedene Typen eingeteilt werden. Nachfolgend sind einige gängige Arten von Pulverzuführgeräten sowie deren Eigenschaften und Anwendungen aufgeführt:

1. Bandförderer

Prinzip: Das Pulvermateral wird durch die Bewegung des Bandes vom Zufluss- zum Entladeanschluss transportiert. Ein Bandförderer ist im Wesentlichen ein kurzer Förderband, der entweder horizontal oder schräg installiert werden kann. Im Vergleich zu gewöhnlichen Förderbändern haben Bandförderer folgende Eigenschaften: Die Tragrollen im belasteten Abschnitt sind enger angeordnet, und der unbelastete Abschnitt ist in der Regel ohne Rollen. Zusätzlich befinden sich stationäre Zäune auf beiden Seiten des Bandes, und die Bandgeschwindigkeit ist relativ niedrig.

Merkmale:

- Lange Förderstrecke, geeignet für große Mengen an Pulvermateralien.

- Relativ einfache Struktur, geringe Investitionskosten und zuverlässiger Betrieb.

- Geringer Energieverbrauch bei stabilem Betrieb.

- Gute Steuerungs- und Einstellmöglichkeiten des Materialflusses, mit automatischen Steuerungs- und Dosieroptionen.

- Allerdings benötigt es viel Platz, und das Band neigt zu Verschleiß. Daher ist es nicht geeignet für abrasive oder hochtemperaturbeständige Materialien.

Anwendung: Hauptsächlich für den Transport von granularem und kleinen Blockmaterialien, weniger häufig für mittelgroße Blockmaterialien. Wird häufig beim Transport von Schüttgütern wie Kohle, Erz, Sand und Kies eingesetzt.

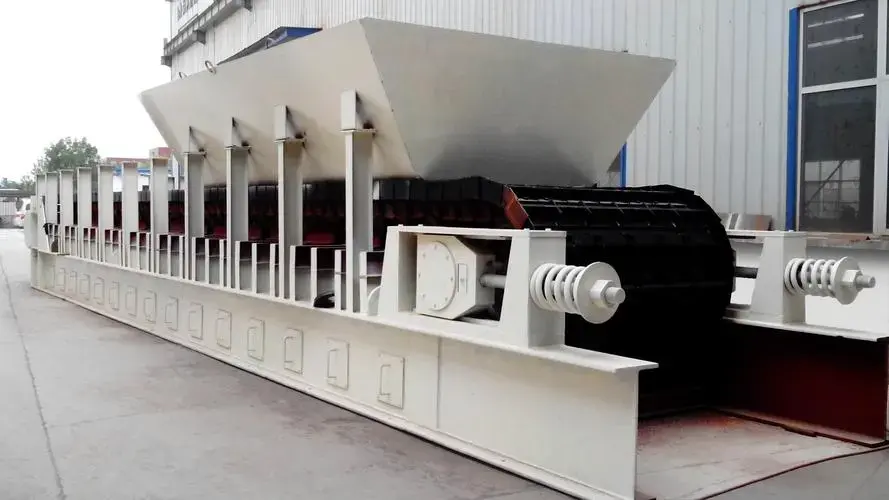

2. Plattenförderer

Der Plattenförderer ist geeignet für Schüttgüter oder Anwendungen, bei denen die Temperatur 70°C übersteigt. Wie der Bandförderer kann er horizontal oder schräg installiert werden, wobei der Neigungswinkel in der Regel größer ist als beim Bandförderer. Die tragende Platte ist parallel zur Kettendirection positioniert, anstatt senkrecht wie bei anderen Förderern. Für leichte und mittlere Plattenförderer werden in der Regel Rollenketten verwendet, die entlang fester Schienen laufen. Bei schweren Plattenförderern werden feste Tragrollen eingesetzt, und die Kettenplatten laufen entlang dieser Rollen.

Merkmale:

- Robuste Bauweise, in der Lage, hohen Druck und Stoßbelastungen standzuhalten.

- Kann große und heiße Materialien verarbeiten.

- Hohe Zuverlässigkeit, gewährleistet relativ gleichmäßigen Zufluss.

- Allerdings hat der Plattenförderer eine komplexe Struktur, ist schwer und hat hohe Herstellungskosten.

- Nicht geeignet für die Förderung von pulverförmigen Materialien.

Anwendung:

Geeignet für die Zuführung und den Transport großer, abrasiver, schwerer und heißer Materialien.

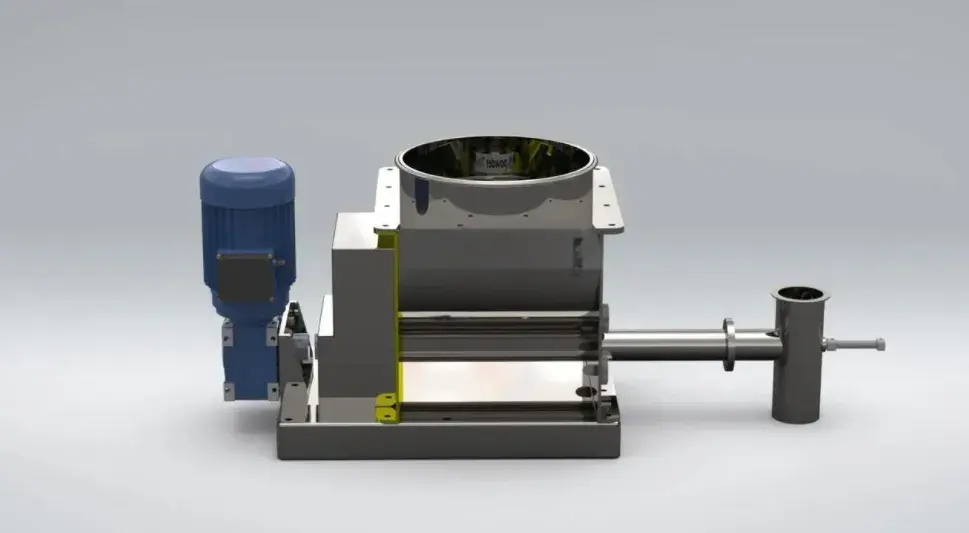

3. Rotationsventil (Impeller) Förderschnecke

Das Pulvermateral wird durch rotierende Schaufeln vom Zufluss- zum Ablassanschluss transportiert. Das Rotationsventil (Impeller) Förderschnecke besteht aus einem Gehäuse, das an die Silo-Einrichtung angeschlossen werden kann, mit einem Impellerrotor in der Mitte. Der Rotor wird von einem separaten Motor über eine Kette angetrieben. Wenn der Rotor stillsteht, kann kein Material austreten. Wenn der Rotor rotiert, wird das Material zusammen mit der Bewegung des Rotors abgegeben.

Merkmale:

- Einfache Konstruktion und leichte Wartung.

- Geeignet für pulverförmige Materialien mit guter Fließfähigkeit.

Anwendung:

Weit verbreitet in Branchen wie Chemie, Lebensmittel, Pharma und anderen.

4. Schneckenförderer

Das Pulvermateral wird durch die Drehung einer Spiral-Schaufel vorwärts geschoben. Im Vergleich zu einem allgemeinen Schneckenförderer hat der Schneckenförderer einen kleineren Pitch und eine kürzere Länge, keine Zwischenlager und eine röhrenförmige Materialrinne (statt der U-förmigen Rinne in Förderern). Die Spiralwelle wird an beiden Enden außerhalb der Röhre in Lagern unterstützt, und der Materialfüllgrad ist groß, typischerweise zwischen 0,8 und 0,9. Es gibt zwei Arten von Schneckenförderern: Einrohr- und Doppelrohrförderer.

Merkmale:

- Kann eine kontinuierliche und quantitative Zuführung erreichen.

- Geeignet für pulverförmige Materialien verschiedener Partikelgrößen und Viskositäten.

- Der Schneckenförderer ist abgedichtet; die Arbeitsteile sind jedoch stark verschleißanfällig, daher ist er am besten für pulverförmige Materialien geeignet, die nicht zerbrechlich sind, geringe Abriebfestigkeit aufweisen und leicht fließen.

- Er wird typischerweise horizontal oder in einem Winkel von bis zu 30 Grad installiert.

- Die allgemeine Länge beträgt 1-2 Meter, und die Produktionskapazität liegt bei 2,5 bis 3,0 Kubikmetern pro Stunde.

- Die Zufuhmmenge kann durch Änderung der Schneckengeschwindigkeit angepasst werden.

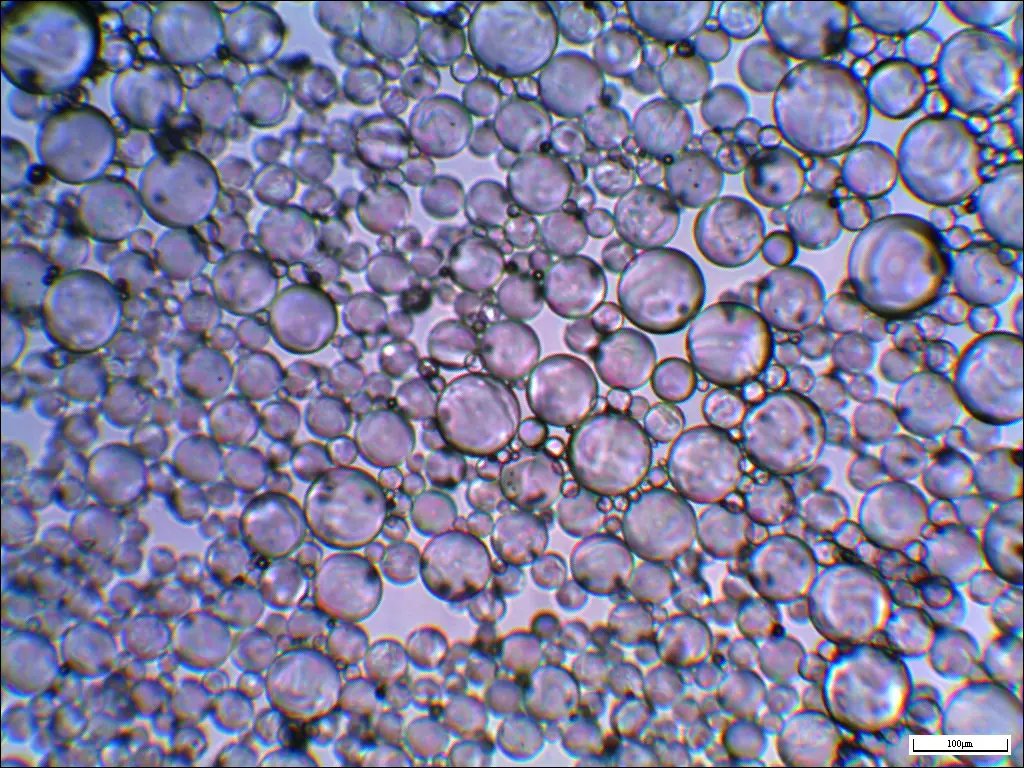

5. Scheibenförderer

Der Scheibenförderer wird häufig für die Zuführung von pulverförmigen und körnigen Materialien verwendet. Das Material wird durch eine rotierende Scheibe gleichmäßig und kontinuierlich zu nachfolgenden Verarbeitungseinrichtungen transportiert.

Der Scheibenförderer besteht hauptsächlich aus einem Motor, Getriebe, Scheibe, Abstreifer und Trichter. Während des Betriebs treibt der Motor die Scheibe über das Getriebe zum Rotieren an, und das Material gelangt vom Trichter auf die Scheibenoberfläche. Die Rotation der Scheibe sorgt dafür, dass das Material gleichmäßig abgekratzt und an den Ablassanschluss für die kontinuierliche Zuführung geliefert wird.

Merkmale:

- Einfache Struktur, zuverlässiger Betrieb und einfache Einstellung.

- Großer Bereich der Anpassung der Produktionskapazität.

- Die Menge des zugeführten Materials kann genauer gesteuert werden.

- Aufgrund der Volumenmessung besteht jedoch im Allgemeinen ein Fehler von etwa 5%.

- Der Tellerdosierer hat fast keine Förderstrecke für das Material, was ihn für bestimmte praktische Layouts ungeeignet machen kann.

Anwendung:

- Geeignet für die Zufuhr verschiedener nicht-klebriger Materialien mit einer Partikelgröße von in der Regel nicht mehr als 80 mm.

- Nicht geeignet für pulverförmige Materialien mit besonders guter Fließfähigkeit, da dies zu Materialdurchfluss führen kann.

6. Vibrationsförderer

Das pulverförmige Material wird durch Vibration vom Zuführungsanschluss zum Auslassanschluss transportiert. Basierend auf dem Bewegungszustand der Rinne und des Materials kann der Vibrationsförderer in zwei Typen unterteilt werden: Trägheitstyp und Vibrationstyp. Beim Trägheits-Vibrationsförderer bleibt das Material aufgrund der Trägheitskraft jederzeit in Kontakt mit dem Boden der Rinne und gleitet entlang des Bodens der Rinne. Beim Vibrationsförderer wird das Material durch die Trägheitskraft vom Boden der Rinne getrennt, nach oben geworfen und „springt“ in der Rinne.

Der Unterschied zwischen den beiden Typen liegt in den Beschleunigungskomponenten. In der Trägheitsrinne ist die vertikale Beschleunigungskomponente geringer als die Freifallbeschleunigung, und das Material bleibt in Kontakt mit dem Boden der Rinne. In der Vibrationsrinne übersteigt die vertikale Beschleunigungskomponente die Freifallbeschleunigung, wodurch das Material entlang des Bodens der Rinne „springt“.

Merkmale:

- Kompakte Struktur ohne mechanischen Verschleiß.

- Geeignet für feine Pulver und Materialien, die zur Agglomeration neigen.

Anwendung:

Weit verbreitet in Industrien wie Bergbau, Metallurgie, Baustoffen und anderen.

Fazit

Pulverdosiergeräte spielen eine entscheidende Rolle bei der Gewährleistung des genauen, effizienten und kontinuierlichen Transports von pulverförmigen und körnigen Materialien innerhalb von Produktions- Prozessen. Durch die Auswahl des geeigneten Dosiersystems basierend auf den Materialeigenschaften und Anwendungsanforderungen können Hersteller die betriebliche Effizienz verbessern, Ausfallzeiten reduzieren und einen konsistenten Materialfluss gewährleisten. Das Verständnis der verschiedenen Arten von Pulverdosiergeräten und ihrer Anwendungen ermöglicht eine optimierte Systemauslegung und -leistung in einer Vielzahl von Branchen.