Im Zeitalter des Umweltschutzes und der Transformation der Beschichtungsindustrie ist die Entwicklung umweltfreundlicher Beschichtungen zu einer unvermeidlichen Wahl für Unternehmen geworden. Umweltfreundliche Beschichtungen beschränken sich jedoch nicht nur auf wasserbasierte Beschichtungen. Wenn Unternehmen eilig wasserbasierte Beschichtungen entwickeln, wird die Produkthomogenität zwangsläufig auftreten. Neben wasserbasierten Beschichtungen sind Hochsolid-Beschichtungen, lösemittelfreie Beschichtungen und Pulverbeschichtungen ebenfalls umweltfreundliche Optionen und sollten zu den wichtigsten Entwicklungsrichtungen der Beschichtungsindustrie werden. Laut einem Forschungsbericht wird erwartet, dass die Region Asien-Pazifik im Zeitraum von 2017 bis 2022 das höchste Wachstum sowohl im Wert als auch im Volumen des Marktes für Pulverbeschichtungen verzeichnen wird. Die Pulverbeschichtungstechnologie entwickelt sich rasant, um die marktnachfrageorientierten Anforderungen zu erfüllen. Getrieben von Marktkräften wird die Forschung zur Anwendung verschiedener Pulvermaterialien in Beschichtungen immer wichtiger.

I. Übersicht über Pulverbeschichtungen

Einführung in Pulverbeschichtungen

Pulverbeschichtungen entstanden in den 1950er Jahren als umweltfreundliche Alternative mit 100% Feststoffgehalt und ohne flüchtige organische Verbindungen (VOC). Pulverbeschichtungen bieten mehrere Vorteile: Energieeinsparungen, reduzierte Umweltbelastung, einfache Verarbeitung, leichte Automatisierung in der Industrie und hervorragende Beschichtungseigenschaften.

Pulverbeschichtungen bestehen aus einer Kombination von PolymerePigmente, Füllstoffe und Additive. Da sie keine flüchtigen Lösungsmittel freisetzen, sind sie umweltfreundlich und bieten einen hervorragenden ökologischen Schutz. Pulverbeschichtungen können in einer einzigen Anwendung dickere Schichten bilden, was die Produktionseffizienz erhöht. Sie bieten auch ausgezeichnete mechanische Eigenschaften, chemische Korrosionsbeständigkeit und hochwertige Oberflächen. Die Verwendung von Pulverbeschichtungen spart sowohl Energie als auch Ressourcen, mit einer Ausnutzungsrate von bis zu 99%. Diese Beschichtungen sind sicher in der Anwendung und wirtschaftlich effizient. Als lösungsmittelfreie Lösung entsprechen Pulverbeschichtungen den weltweit beliebten „vier E“-Prinzipien: Wirtschaftlichkeit, Umweltschutz, Effizienz und hervorragende Leistung.

Überblick über den Markt für Pulverbeschichtungen

Mit zunehmender Nachfrage nach elektrischen Geräten und Leichtfahrzeugen steigt auch die Nachfrage nach Pulverbeschichtungen. Die steigende Nachfrage sowohl aus den Endindustrien entwickelter als auch aufstrebender Länder hat zum Wachstum des Marktes für Pulverbeschichtungen beigetragen. Laut Marktforschungsunternehmen Markets and Markets wird der globale Markt für Pulverbeschichtungen bis 2022 voraussichtlich 1.134,9 Milliarden Euro erreichen, mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 6,75 % von 2017 bis 2022.

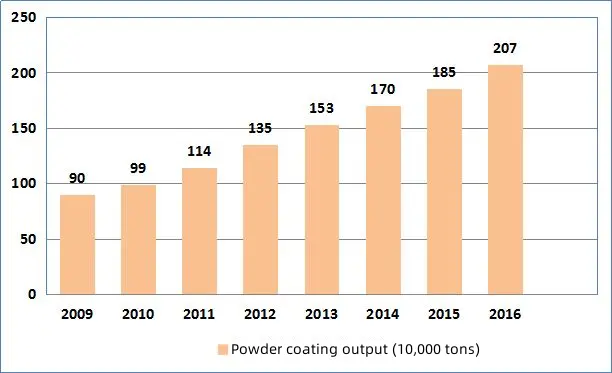

Aufgrund mehrerer Faktoren, insbesondere der schnellen Urbanisierung und des Wachstums im Bauwesen, in der Wohnungswirtschaft und im Automobilsektor, hat die Nachfrage nach Pulverlacken in Deutschland schneller zugenommen als in jedem anderen Land. Im Jahr 2016 erreichte die Produktion der Pulverlackindustrie in Deutschland 2,07 Millionen Tonnen, wodurch es der größte Markt für Pulverlacke weltweit ist.

Abbildung 1: Veränderungen in der Produktion der Pulverbeschichtungsindustrie in China von 2009 bis 2016 (Einheit: 10.000 Tonnen)

Hinsichtlich der Produktion machen Pulverbeschichtungen derzeit etwa 11% des gesamten Beschichtungsausstoßes in Deutschland aus. Laut dem „13. Fünfjahresplan“ wird die Gesamtproduktion der Beschichtungsindustrie voraussichtlich bis 2020 auf rund 22 Millionen Tonnen steigen. Davon sollen kosteneffektive und umweltfreundliche Beschichtungen 57% des Gesamtoutputs ausmachen. Bis 2020 wird erwartet, dass der Anteil der Pulverbeschichtungen auf etwa 18% steigt, mit einer Produktion von ungefähr 4 Millionen Tonnen. Die schnelle Entwicklung der Pulverbeschichtungen wird zweifellos das Wachstum der Nachfrage nach Pulverfüllstoffen antreiben.

II. Analyse der Anwendung verschiedener Pulvermateral in Pulverlacken

Füllstoffe in Beschichtungen helfen nicht nur, die Kosten zu senken, sondern verbessern auch erheblich die Leistung der Beschichtungsprodukte. Zum Beispiel können Füllstoffe die Verschleißfestigkeit, Kratzfestigkeit, Korrosionsbeständigkeit und Feuchtigkeitsresistenz der Beschichtung verbessern. Sie tragen auch dazu bei, das Absacken der Beschichtung während des Schmelzebenenprozesses zu verringern.

Bei der Auswahl von Füllstoffen für Pulverlacke müssen Faktoren wie Dichte, Dispergierleistung, Partikelgrößenverteilung und Reinheit berücksichtigt werden. Im Allgemeinen gilt: Je höher die Dichte eines Füllstoffs, desto geringer ist die Abdeckung, die er im Pulverlack bietet. Größere Partikel dispersieren in der Regel besser als kleinere Partikel. Der Füllstoff sollte chemisch inert sein, um Reaktionen mit anderen Komponenten der Pulverformel, wie Pigmenten, zu vermeiden, und seine Farbe sollte so weiß wie möglich sein. Häufig verwendete Pulvermaterialien in Pulverlacken sind Calciumcarbonat, Bariumsulfat, Talkum, Glimmerpulver, Kaolin, Silica und Wollastonit.

Anwendung von Calciumcarbonat in Pulverlacken

Calciumcarbonat ist in zwei Formen erhältlich: leichtes Calciumcarbonat (präzipitiertes Calciumcarbonat) und schweres Calciumcarbonat. Unabhängig vom Typ beeinflusst die Partikelgröße von Calciumcarbonat maßgeblich den Glanz des Beschichtungsmaterials. Allerdings wird Calciumcarbonat im Allgemeinen für den Außeneinsatz nicht empfohlen, da es eine geringere Witterungsbeständigkeit aufweist.

In Pulverlacken dient schweres Calciumcarbonat mehreren Zwecken. Es kann Titaniumdioxid und Farbpigmente teilweise ersetzen, leichtes Calciumcarbonat und präzipitiertes Bariumsulfat ersetzen, Korrosion verhindern und als teilweiser Ersatz für Rostschutzpigmente wirken.

Bei Verwendung in Innenarchitekturfarben kann Calciumcarbonat allein oder in Kombination mit Talkumpuder eingesetzt werden. Im Vergleich zu Talkum hilft Calciumcarbonat, die Pulverisationsrate zu verringern, die Farberhaltung bei hellen Farben zu verbessern und die Schimmelresistenz zu erhöhen. Allerdings schränkt seine schlechte Säurebeständigkeit den Einsatz in Außenbeschichtungen ein.

Andererseits hat leichtes Calciumcarbonat eine kleinere Partikelgröße, eine engere Partikelgrößenverteilung sowie eine höhere Ölaufnahme und Helligkeit. Es ist besonders nützlich in Anwendungen, bei denen ein maximaler Mattierungseffekt erforderlich ist.

2. Anwendung von Bariumsulfat in Pulverlacken

Bariumsulfat, das in Beschichtungen verwendet wird, kann in zwei Typen eingeteilt werden: natürlich und synthetisch. Die natürliche Form ist als Barytpulver bekannt, und die synthetische Form wird als ausgefälltes Bariumsulfat bezeichnet.

In Pulverlacken verbessert ausgefälltes Bariumsulfat die Ebenheit und Glanzhaltung der Beschichtung und weist eine gute Verträglichkeit mit Farbstoffen auf. Es hilft, während des Sprühprozesses eine ideale Beschichtungsdicke zu erreichen, was eine hohe Pulverlackrate gewährleistet.

Barytpulver wird hauptsächlich in industriellen Grundierungen und Automobilzwischenbeschichtungen verwendet, die eine hohe Beschichtungsfestigkeit, Füllkraft und chemische Trägheit erfordern. Es wird auch in Deckbeschichtungen eingesetzt, bei denen ein höherer Glanz gewünscht wird. Aufgrund seines hohen Brechungsindex (1,637) kann feines Barytpulver als transluzentes weißes Pigment fungieren und ist somit ein ausgezeichneter Ersatz für einen Teil des Titandioxids in Beschichtungen.

3. Anwendung von Glimmerpulver in Pulverlacken

Glimmerpulver besteht aus komplexen Silikaten und hat schuppige Partikel. Es wird hoch geschätzt für seine hervorragende Hitzebeständigkeit, Säure- und Laugenbeständigkeit sowie seinen Einfluss auf die Schmelzflüssigkeit von Pulverlacken. Glimmerpulver wird häufig in hitzebeständigen und isolierenden Pulverlacken verwendet und kann auch als Füllstoff in Strukturpulverlacken dienen.

Unter den verschiedenen Arten von Glimmer hat Serizit eine chemische Struktur, die der von Kaolin ähnlich ist, und kombiniert die Eigenschaften von Glimmermineralien und Tonmineralien. Seine Anwendung in Beschichtungen kann die Witterungsbeständigkeit und Wasserpermeabilität erheblich verbessern, die Haftung und Festigkeit erhöhen und das Gesamtbild der Beschichtung verbessern. Zusätzlich können Farbpigmente leicht in das Gitterzwischenlayer des Serizitpulvers eindringen, was hilft, die Farbe über die Zeit lebendig zu halten. Serizitpulver zeigt auch anti-Algen- und Anti-Schimmel-Eigenschaften und ist somit ein multifunktionaler Füllstoff mit einem ausgezeichneten Kosten-Leistungs-Verhältnis für Beschichtungen.

4. Anwendung von Talkumpuder in Pulverlacken

Talkpulver, auch bekannt als hydriertes Magnesiumsilikat, wird direkt aus Talkerzubehör zerdrückt. Seine Partikel sind nadelartige Kristalle mit einem fettigen Gefühl, weicher Textur und geringer Abrasivität. Talk hat eine gute Suspension und Dispergierbarkeit sowie eine gewisse Thixotropie, was die Schmelzflüssigkeit von Pulverlacken erheblich beeinflusst. Es wird häufig in Strukturpulvern verwendet.

Talk ist ein kostengünstiges Material; es hat jedoch mehrere Nachteile, die seine Verwendung einschränken. Zum Beispiel hat es eine hohe Ölaufnahme, und in Anwendungen, die eine niedrige Ölaufnahme erfordern, muss es mit Füllstoffen wie Barytpulver kombiniert werden, die eine niedrige Ölaufnahme aufweisen. Außerdem ist seine Verschleißfestigkeit relativ gering, sodass bei hoher Verschleißfestigkeit andere Füllstoffe hinzugefügt werden müssen. Talk, das andere nicht-metallische Mineralien enthält, ist für Außenbeschichtungen, die eine hohe Witterungsbeständigkeit erfordern, ungeeignet, da die Verunreinigungsmineralien dazu neigen, mit Säuren (wie saurem Regen) zu reagieren. Talk hat auch Mattierungseigenschaften, weshalb es in Hochglanzbeschichtungen im Allgemeinen vermieden wird.

5. Anwendung von Silica in Pulverlacken

Poröses Quarzsandpulver, eine Art Silika, ist für seine Sicherheit anerkannt und wird häufig in Pulverlacken verwendet, einschließlich feuerhemmender Beschichtungen, wasserdichter Beschichtungen und Korrosionsschutzbeschichtungen. Die niedrigen Kosten des porösen Quarzsandpulvers ermöglichen es, die Gesamtkosten der Pulverlacke zu senken. Es ersetzt auch Bariumsulfat, reduziert den löslichen Bariumgehalt und hilft, Umweltstandards zu erfüllen.

Darüber hinaus wird faseriges Silica häufig in Pulverlacken als Lockerungs- und Anti-Klumpfaktor eingesetzt. Faseriges Silica ist ein multifunktionaler Körperpigment und ein wirksamer Rheologiekontrollmittel in Beschichtungen. In flüssigen Beschichtungen erfüllt es Funktionen wie Verdickung, Thixotropie, Anti-Sagging und Kantenabdeckung. In Pulverlacken verbessert es die Fließfähigkeit der Pulver, verhindert Agglomeration und unterstützt die Fluidisierung.

6. Anwendung von Kaolin in Pulverlacken

Kaolin wird in Pulverlacken verwendet, um Thixotropie und Anti-Prezipitation zu verbessern. Gebrannter Kaolin, der keine Auswirkungen auf rheologische Eigenschaften hat, kann ebenfalls eine Mattierung, eine höhere Deckkraft und eine bessere Weißkraft verleihen, ähnlich wie Talkumpuder.

Kaolin hat typischerweise eine hohe Wasseraufnahme, was es ungeeignet macht, um die Thixotropie von Beschichtungen zu verbessern oder hydrophobe Beschichtungen herzustellen. Die Partikelgröße von Kaolin liegt zwischen 0,2 und 1 μm. Kaolin mit größeren Partikeln hat eine geringere Wasseraufnahme und bietet eine bessere Mattierung, während Kaolin mit kleineren Partikeln (unter 1 μm) für Halbmatt- und Innendekorbeschichtungen geeignet ist.

Kaolin kann in gebrannten Kaolin und gewaschenen Kaolin unterteilt werden. Im Allgemeinen weist gebrannter Kaolin eine höhere Ölaufnahme, Opazität, Porosität, Härte und Helligkeit auf im Vergleich zu gewaschenem Kaolin.

7. Anwendung von Hohlglas-Mikrosphären in Pulverlacken

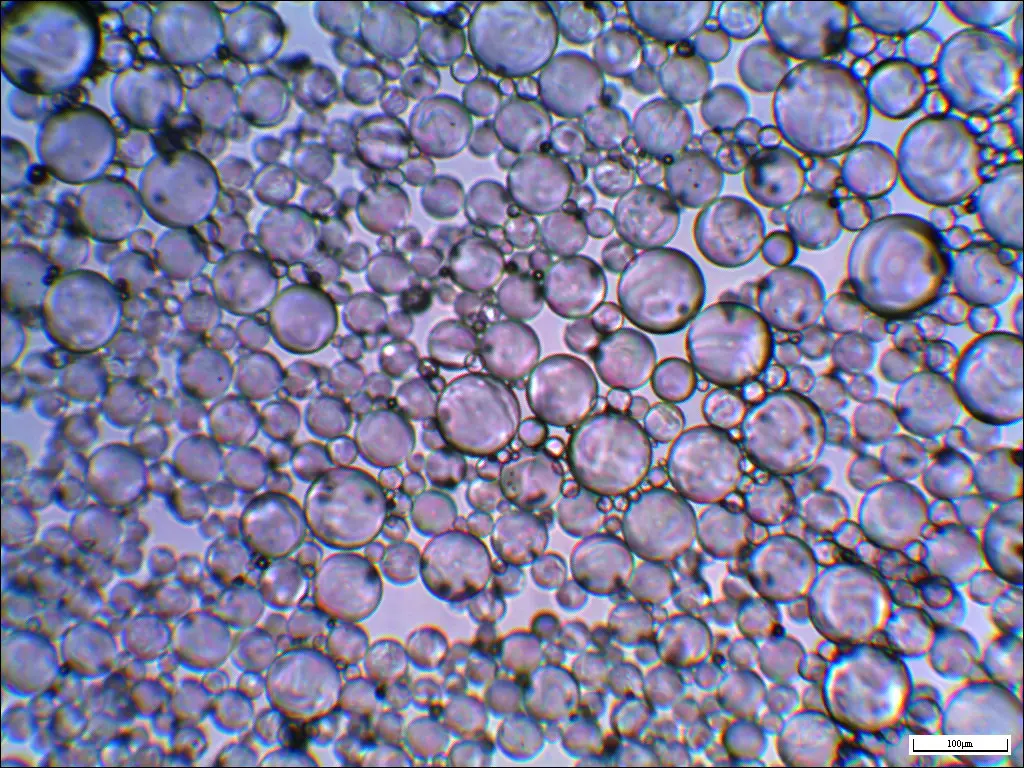

Hohlglas-Mikrosphären sind winzige, hohle kugelförmige Pulver, die mehrere Vorteile bieten, darunter geringes Gewicht, großes Volumen, niedrige Wärmeleitfähigkeit, hohe Druckfestigkeit, Isolierung, Korrosionsbeständigkeit, Nicht-Toxizität, gute Dispergierbarkeit, Fließfähigkeit und Stabilität.

In Pulverlacken erfüllen Hohlglas-Mikrosphären folgende Funktionen:

1) Wärmedämmung: Das Innere hohler Glassmikrosphären ist mit einem Vakuum oder einem seltenen Gas gefüllt, was einen Dichte- und Wärmeleitfähigkeitsunterschied zum Epoxidharz schafft. Diese Eigenschaft verleiht ihnen eine hervorragende Wärmedämmung und macht sie ideal für hitzebeständige Pulverbeschichtungen.

2) Verbesserte physikalische und mechanische Eigenschaften: Diese Mikrosphären können die Härte und Steifigkeit von Pulverbeschichtungen erhöhen. Die Schlagfestigkeit kann jedoch je nach Oberflächenbehandlung der Mikrosphären abnehmen. Geeignete Kopplungsstoffe können diese Reduktion der Schlagfestigkeit mildern.

3) Geringe Ölaufnahme: Die Ölaufnahmefähigkeit hohler Glassmikrosphären liegt je nach Modell zwischen 7 mg und 50 mg pro 100 g. Diese geringe Ölaufnahme erhöht die Füllstoffmenge im Produkt und senkt effektiv die Gesamtkosten.

8. Anwendung von Wollastonit in Pulverbeschichtungen

Der Hauptbestandteil von Wollastonit ist Calcium-Silikat, mit einer Dichte von 2,9 g/cm³, einem Brechungsindex von 1,63 und einer Ölaufnahme von 30-50 ml/100 g. Es hat eine nadelartige Struktur und eine ausgezeichnete Helligkeit.

In Pulverbeschichtungen wird häufig natürliches Wollastonitpulver verwendet. Es wird aus natürlichem Wollastonit verarbeitet und dient als Körperpigment, das einen Teil des weißen Pigments ersetzen kann, um die Abdeckung zu verbessern und die Kosten der Beschichtung zu senken. Aufgrund seiner guten Leitfähigkeit wird Wollastonit oft in epoxidharzisolierenden Pulverbeschichtungen eingesetzt. Zudem verbessert die weiße, nadelartige Struktur von Wollastonit die Biege- und Zugfestigkeit von Pulverbeschichtungen.

III. Entwicklungstrend bei Pulverfüllstoffen für Pulverbeschichtungen

1. Oberflächenbehandlung von Pulverfüllstoffen

Alle Pulverbeschichtungsfüllstoffe sind polar, während Pulverbeschichtungsharze ebenfalls hochpolar sind. Dies kann zu schlechter Kompatibilität zwischen beiden führen, was die Verarbeitung und Leistung der Beschichtung beeinträchtigt. Um dies zu beheben, ist es oft notwendig, die Pulverfüllstoffe durch physikalische Methoden (wie Oberflächenbeschichtung und Adsorption) oder chemische Methoden (wie Oberflächenersetzung, Hydrolyse, Polymerisation und Grafting) zu behandeln. Diese Behandlungen helfen, die Partikelgröße der Aggregate erheblich zu reduzieren oder die Fließfähigkeit des Systems zu verbessern, wodurch die Verarbeitungsleistung, Oberflächenqualität (wie Glanz und Farbhelligkeit) und mechanische Festigkeit der Beschichtung erhöht werden.

2. Mikronisierung von Pulverfüllstoffen

Wenn das Verhältnis von Pulverbeschichtungs-Harz zu Füllstoff konstant bleibt, gilt: Je kleiner die Partikelgröße des Füllstoffs, desto besser die Oberflächenleistung und mechanischen Eigenschaften der Beschichtung. Wird die Partikelgröße des Füllstoffs auf einen Bereich ähnlich dem von Titandioxid (0,2-0,5 μm) reduziert, können Agglomerate in der Formel isoliert werden, was effektivere Dispersionen schafft und die Deckkraft von Titandioxid verbessert. Dies ist das Prinzip der räumlichen Trennung bei mikronisierten Füllstoffen. Ebenso können mikronisierte Füllstoffe den Pigmentbedarf verringern und somit die Effizienz steigern.

3. Nanotechnologie bei Pulverfüllstoffen

Häufig verwendete Nanomaterialien sind Nano-Siliziumdioxid, Nano-Titandioxid und Nano-Calciumcarbonat. Berichte zeigen, dass Nano-Titandioxid die Transparenz, mechanischen Eigenschaften und UV-Absorption von Beschichtungen verbessert. Es ist besonders nützlich in Automobil-Lacken, wo es die Witterungsbeständigkeit von Pulverbeschichtungen erheblich erhöht. Da Nanomaterialien jedoch extrem feine Partikel mit hoher Oberflächenaktivität sind, neigen sie zur Agglomeration und Flokkulierung. Daher ist die Oberflächenbehandlung von Nanofüllstoffen zusammen mit geeigneten Zugabemethoden, Dispergierungsausrüstung und optimalen Mengen entscheidend für ihren erfolgreichen Einsatz in Pulverbeschichtungen. Bei der Entwicklung von Pulverbeschichtungsformeln sollten verschiedene Füllstoffe basierend auf den Leistungsanforderungen des Produkts ausgewählt werden, um die besten Ergebnisse zu erzielen.

4. Funktionalisierung von Pulverfüllstoffen für Pulverbeschichtungen

Der Entwicklungstrend bei funktionalisierten Pulverbeschichtungen konzentriert sich auf die Verbesserung der physikalischen, chemischen und mechanischen Eigenschaften der Beschichtungen in bestimmten Bereichen oder auf die Einführung neuer Funktionen. Zum Beispiel werden Kaolin- und Wollastonitpulver verwendet, um elektrische Isolations-Pulverbeschichtungen herzustellen, die Kosten senken und gleichzeitig die elektrische Isolierung verbessern. Aluminiumhydroxid und Magnesiumhydroxid besitzen flammhemmende Eigenschaften und können zur Herstellung von flammhemmenden Pulverbeschichtungen eingesetzt werden. Diese Füllstoffe können auch die Fließfähigkeit steuern, die Haftung verbessern, den Glanz regulieren und die Deckkraft erhöhen. Daher verschiebt sich der Fokus bei Füllstoffen in Pulverbeschichtungen von reiner Kostensenkung hin zu mehr funktionaler Forschung, um neue Füllstoffe mit hervorragender Leistung bei niedrigen Kosten zu entwickeln, um den sich wandelnden Anforderungen der Pulverbeschichtungsindustrie gerecht zu werden.

Fazit

Das Wachstum des Pulver Beschichtungsmarktes spiegelt eine breitere Verschiebung hin zu umweltfreundlichen und leistungsstarken Beschichtungslösungen wider. Während die Branchen nach Nachhaltigkeit streben, bieten Pulverbeschichtungen eine überzeugende Alternative mit erheblichen Vorteilen in Bezug auf Energieeffizienz, Kosteneffektivität und ökologische Auswirkungen. Mit der kontinuierlichen Entwicklung innovativer Pulverfüllstoffe und Beschichtungstechnologien sieht die Zukunft dieser Branche vielversprechend aus.