Verglichen mit anderen Kathodenmaterialien für Lithiumbatterien ist Lithium Eisenphosphat in den letzten Jahren aufgrund seiner reichhaltigen Rohstoffquellen, niedrigen Kosten, hohen Kapazität und guten Sicherheit zu einem Forschungsschwerpunkt geworden. Die Leistung des LiFePO₄-Kathodenmaterials hängt bis zu einem gewissen Grad von der Form, Partikelgröße und atomaren Anordnung des Materials ab. Daher ist der Herstellungsprozess besonders wichtig.

Es gibt vier Herstellungsverfahren für das Kathodenmaterial Lithiumeisenphosphat (LFP): Hydrothermisches Verfahren, Oxalsäureverfahren, Eisenoxidverfahren und Eisenphosphatverfahren. Unter ihnen hat sich das Eisenphosphatverfahren aufgrund seiner niedrigeren Kosten und besseren Kosten-Leistungs-Verhältnis zum Hauptverfahren für die Herstellung von Lithiumeisenphosphat entwickelt.

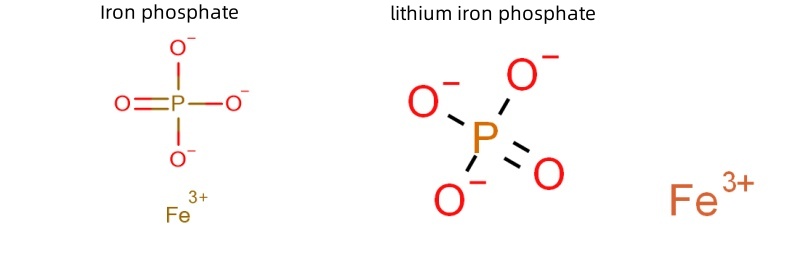

Eisenphosphat

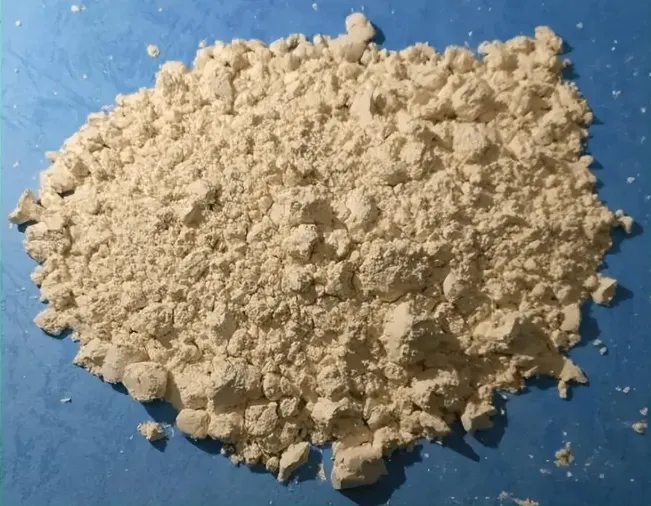

Eisenphosphat, auch bekannt als Ferriphosphate, hat die chemische Formel FePO₄ und eine Molekularmasse von 150,82. Seine Dichte beträgt 3,2 g/cm³, und der Schmelzpunkt liegt bei etwa 600°C. Das Eisen in Eisenphosphat ist trivalent, meist in Form eines Dihydrats (FePO₄·2H₂O). Es kommt natürlich als Mineral Vivianit vor. Eisenphosphat ist ein weißes oder blassgelbes Pulver mit hoher chemischer und thermischer Stabilität. Es wird häufig in Batterien, Keramik und Katalysatoren verwendet.

Schematische Darstellung der Strukturformel von Eisenphosphaten und Lithiumeisenphosphaten.

Da Eisenphosphat ähnliche chemische Struktur wie Lithiumeisenphosphat aufweist, wird FePO₄ als Vorläufermaterial verwendet. Es beteiligt sich an der Herstellung von Lithiumeisenphosphat für Lithiumbatteriekathoden. Die chemische Zusammensetzung, Struktur, Morphologie und Partikelgröße der Vorläufer aus Eisenphosphat bestimmen weitgehend die Leistung der Lithiumeisenphosphat-Kathoden. Daher ist der Herstellungsprozess hochwertiger Eisenphosphate entscheidend.

Herstellungsprozess von Eisenphosphat

Die wichtigsten Synthesemethoden für Eisenphosphate umfassen Fällung, Hydrothermisches Verfahren, Sol-Gel-Verfahren, Luftoxidation und kontrollierte Kristallisation. Unter ihnen hat die Fällungsmethode Vorteile wie geringe Ausrüstungsanforderungen und niedrigere Kosten. Durch Kontrolle der Reaktionsbedingungen kann ideales Eisenphosphat für Batterien gewonnen werden. Es ist leicht skalierbar für die industrielle Produktion, weshalb die Fällung die Hauptmethode zur Herstellung von batterietauglichem Eisenphosphat ist.

Es gibt zwei Hauptmethoden für die industrielle Produktion von Eisenphosphaten:

(1) Verwendung von gereinigter Phosphorsäure (durch thermische oder nasschemische Verfahren), die mit Eisensulfat reagiert, um Eisenphosphate zu produzieren.

(2) Reaktion von Phosphaten mit Eisensulfat zur Herstellung von Eisenphosphat.

Gängige Phosphate sind Monoammoniumphosphat (MAP) und Diammoniumphosphat (DAP), wobei Monoammoniumphosphat die Hauptrolle spielt.

Diese Methoden werden als „Eisenblock + Phosphorsäure + Eisensulfat + Monoammoniumphosphat“-Verfahren kategorisiert.

Darüber hinaus erfordert die Eisen(II)-sulfat-Route zur Herstellung von Eisenphosphaten die Zugabe von Ammoniaklösung oder Natronlauge zur pH-Anpassung. Je nach verwendetem pH-Regler kann sie in die Natronmethode und die Ammoniummethode eingeteilt werden.

Die Ammoniummethode bezieht sich auf die Reaktion der Eisensulfatlösung mit Monoammoniumphosphat, gefolgt von Fällung und Filtration. Überschüssige Säure wird mit Ammoniaklösung neutralisiert, um Eisenphosphate zu erhalten. Die Natronmethode umfasst die Acidifizierung von Eisensulfat mit Phosphorsäure, die Reaktion mit Wasserstoffperoxid. Dabei entsteht Eisen-Dihydrogenphosphat, und der pH-Wert wird mit Natronlauge eingestellt, um Eisenphosphat zu produzieren.

Prozessablauf von Ammoniumferriphosphat

Herstellung der Monoammonphosphat-Lösung

Monoammonphosphat und reines Wasser werden in einen Auflösungstank gegeben, um eine Lösung mit 7% Phosphorgehalt zu lösen. Während des Lösungsprozesses wird 20% Ammoniakwasser zugegeben, um den pH-Wert zwischen 3 und 5 zu halten. Die Lösung wird anschließend durch eine Präzisionsfilter gepumpt, und der Filtrat wird in einen Lagerbehälter für die spätere Verwendung gepumpt. Der gesamte Prozess erfolgt in einem geschlossenen Transportsystem. Das salzhaltige Abwasser aus der Reinigung des Filterrückstands wird zur Behandlung in die Kläranlage der Anlage geleitet.

Prozess der Eisen(II)-Lösung und Entfernen von Verunreinigungen

Eisensulfat wird manuell zusammen mit reinem Wasser in den Auflösungstank gegeben, um zu lösen, während Dampf für die direkte Erwärmung eingeführt wird. Die Temperatur wird zwischen 40–50°C gehalten. Die gelöste Lösung wird in einen Entgiftungstank gepumpt, in dem Eisenspäne hinzugefügt werden, um die durch Oxidation gebildeten Eisen(III)-Ionen zu entfernen. Um zu verhindern, dass das Eisensulfat oxidiert, wird während dieses Prozesses eine Überschussmenge an Eisenspänen hinzugefügt.

Während des Rohstoffauflösungsprozesses entstehen Rückstände der Eisensulfatlösung, die hauptsächlich aus Titan, Aluminium, Mangan und anderen Metallverbindungen bestehen.

Die Verunreinigungen enthaltende Eisensulfatlösung wird durch eine Platten- und Rahmenfilterpresse gefiltert. Das aus dem Filtrationsprozess gewonnene Filtrat (mit 20% Eisensulfat) wird in einen Klärbehälter für weitere Reinigung und Klärung übertragen, bereit für die Verwendung.

Oxidationssyntheseprozess

Zuerst wird die vorbereitete 7% Monoammonphosphat-Lösung (berechnet nach P-Gehalt) in einem Tank gelagert.

27,5% Wasserstoffperoxid und reines Wasser werden in den Hochbehälter gepumpt, um die Phosphatlösung vorzubereiten.

Anschließend wird die gereinigte 20% Eisensulfatlösung vom Tankbereich in den Oxidationssynthesereaktor übertragen.

Reines Wasser wird hinzugefügt, um eine 12% Eisensulfatlösung vorzubereiten. Die Phosphatlösung im Hochbehälter wird über einen Dosiertank in den Oxidationssynthesereaktor gegeben. Die Reaktion findet bei Raumtemperatur und -druck mit Rühren statt, und der pH-Wert wird zwischen 2 und 3 kontrolliert.

Primärer Filterpress-Waschprozess

Nach der Reaktion gelangt die erzeugte Tetrahydrat-Eisenphosphat-Schlämme in die Platten- und Rahmenfilterpresse zur Primärfiltration. Das bei der Filtration entstehende Filtrat gelangt in den synthetischen Mutterlaugebehälter. Die gefilterte Tetrahydrat-Eisenphosphatschlämme wird mit reinem Wasser gewaschen, nach dem Waschen erneut in der Platten- und Rahmenfilterpresse gefiltert. Der resultierende Filterkuchen (mit etwa 70TP3T Wasser) ist das Tetrahydrat-Eisenphosphat, und das synthetische Waschwasser gelangt in den Tank für synthetisches Waschwasser. Der Filterkuchen wird in den nächsten Prozess weitergeleitet. Das synthetische Mutterlauge und das synthetische Waschwasser werden in der Kläranlage der Anlage behandelt und anschließend wiederverwendet.

Sekundärer Filterpress-Waschprozess

Der umgewandelte Dihydrat-Eisenphosphatkuchen wird in die Platten- und Rahmenfilterpresse zur Filtration gepumpt. Das während der Filtration entstehende Filtrat gelangt in den Mutterlaugebehälter. Der Dihydrat-Eisenphosphatkuchen wird mit reinem Wasser gewaschen, dann erneut in der Platten- und Rahmenfilterpresse gefiltert. Das während der Filtration entstehende Sekundärwaschwasser gelangt in den Umwandlungswaschwasserbehälter. Der resultierende Filterkuchen (mit etwa 60TP3T Wasser) wird in den Flash-Trocknungsprozess eingespeist. Das Filtrat und das Sekundärwaschwasser werden in der Kläranlage der Anlage behandelt und anschließend wiederverwendet.

Trocknungs- und Zerkleinerungsprozess

Die Umgebungsluft wird vor dem Eintritt in den Gebläsemotor durch einen Luftfilter gefiltert. Sie passiert dann einen Vorwärmer und wird auf 140°C erhitzt (durch die Rotationskalkofenmantel und Trocknungsexhaustgas). Anschließend wird die Luft mit Erdgas auf 500°C erhitzt und tritt durch den Einlass des Rotations-Flash-Trockners in die Trocknungszone ein. Der feuchte Dihydrat-Eisenphosphatkuchen, getrennt vom Fest-Flüssig-Gemisch, wird gleichmäßig durch eine Zuführschnecke in den Rotations-Flash-Trockner eingebracht. Unter der kombinierten Wirkung des Rührers und der heißen Luft wird das feuchte Material schnell dispergiert und getrocknet.

Das getrocknete Material wird durch eine Mühle zerkleinert, um Eisenphosphatprodukte zu erhalten. Das Eisenphosphatprodukt wird dann durch eine Rohrleitung zu einer Großbeutelverpackungsmaschine transportiert. Nach der Verpackung wird das Produkt im Fertigwarenlager gelagert, bereit für die Aufnahme in die Lithium-Eisenphosphat-Produktionslinie. Der während des Zerkleinerungs- und Verpackungsprozesses entstehende Staub wird gesammelt und zum Rotationskalkofen-Beutelfilter geleitet. Von dort wird er vom Abluftventilator zur Flash-Trocknungsstufe gezogen, wo er durch Wasserfilm-Staubentfernung behandelt und durch das Abluftrohr freigesetzt wird.

Behandlung des Mutterlauge-Waschwassers

Das synthetische Mutterlauge wird filtriert und durchläuft eine Hochdruckumkehrosmose. Das Frischwasser wird mit dem Umwandlungswaschwasser kombiniert, während das konzentrierte Wasser mechanisch verdampft wird, um Ammoniumsulfat und Monoammonphosphat als Nebenprodukte zu erzeugen.

Das synthetische Waschwasser wird filtriert und durchläuft eine Umkehrosmose. Das Frischwasser wird mit dem synthetischen Waschwasser zur Behandlung und Wiederverwendung kombiniert. Das konzentrierte Wasser wird mit dem synthetischen Mutterlauge zur Behandlung kombiniert. Ein Drittel des gealterten Mutterlauge kehrt in den Phosphorsäure-Ammonium-Mischabschnitt zur Wiederverwendung der Phosphorsäure zurück. Zwei Drittel des gealterten Mutterlauge und des Umwandlungswaschwassers werden gefiltert und durchlaufen eine sekundäre Umkehrosmose, wobei das Frischwasser als Waschwasser zur Wiederverwendung verwendet wird. Das konzentrierte Wasser wird mit dem Umwandlungs-Mutterlauge zur Behandlung kombiniert.

Epic-Pulver

Epic PulverEpic Powder, über 20 Jahre Berufserfahrung in der Ultrafeinpulverindustrie. Aktive Förderung der zukünftigen Entwicklung von Ultrafeinpulvern, mit Fokus auf Zerkleinerung, Mahlen, Klassifizierung und Modifikation von Ultrafeinpulvern. Kontaktieren Sie uns für eine kostenlose Beratung und maßgeschneiderte Lösungen! Unser Expertenteam ist bestrebt, hochwertige Produkte und Dienstleistungen anzubieten, um den Wert Ihrer Pulververarbeitung zu maximieren. Epic Powder—Ihr vertrauenswürdiger Pulververarbeitungsexperte!