Im Herstellungsprozess von Lithiumbatterien negative Elektrode Materialien, Schleifen is one of the most critical steps. The negative electrode materials are responsible for storing and releasing energy, greatly impacting core indicators like first-cycle efficiency and cycle performance. As the initial step in preparing high-quality negative electrode materials, grinding fundamentally establishes the material’s performance.

Im Allgemeinen reduziert das Mahlen die Größe fester Partikel mit mechanischer Ausrüstung. Große Materialien werden in kleinere Stücke zerbrochen, die weiter zu feineren Pulvern gemahlen werden. Mechanische Mühlen und Luftstrahlmühlen können zum Mahlen von Graphitmaterialien verwendet werden.

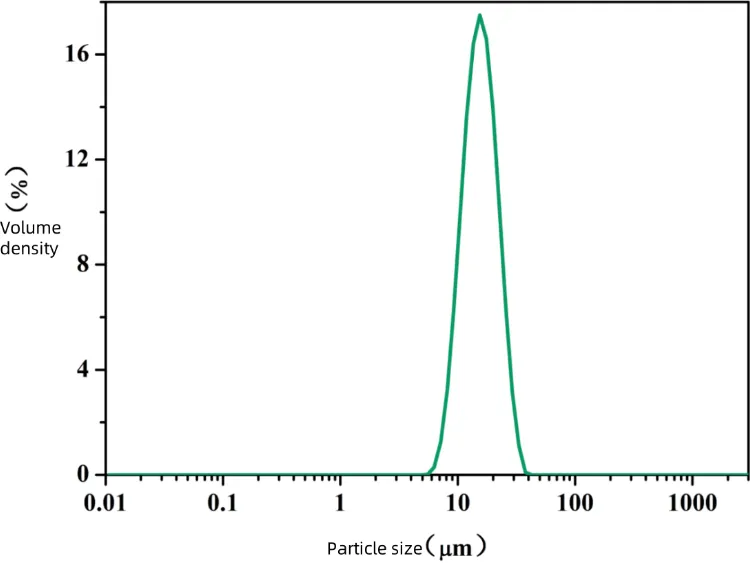

Carbon materials and their products are composed of particles of different sizes. The size, quantity, physical and chemical properties, shape, and surface condition of graphite particles significantly impact the battery production process and its performance. The following image is a typical particle size distribution chart for graphite. The distribution follows a normal distribution, and the chart shows a “peak” shape.

Künstliches Graphit

Für künstliche Graphitpartikel, folgt die ideale Partikelgrößenverteilung einer Normalverteilung.

In the particle size chart, the normal distribution appears as a symmetric structure. When the “peak” structure is narrow, it indicates uniform particle size, with consistent gaps between graphite particles. This improves the contact area between active materials and the electrolyte, thereby enhancing the lithium-ion diffusion coefficient.

At the same time, the particle size distribution of graphite particles directly affects the battery slurry process and volumetric energy density. An appropriate particle size can increase solid content, reduce coating difficulty, and allow smaller particles to fill gaps between larger ones. This helps increase the electrode’s compaction density and improves the battery’s volumetric energy density.

Bei der Herstellung von künstlichem Graphit für negative Elektroden ist die Auswahl der geeigneten Zerkleinerungsausrüstung entscheidend. Wir wählen die richtige Ausrüstung basierend auf Prozessanforderungen und Materialeigenschaften. Für calcinierten Koks verwenden wir typischerweise mechanische Mahlsysteme. Da Asphalt weich und hochviskos ist, kann die Verwendung mechanischer Mühlen leicht zu Blockaden und Schäden an der Ausrüstung führen. Daher entscheiden wir uns in der Regel für Luftstrahlmühlen zum Mahlen von Asphalt.

Im Allgemeinen konzentrieren wir uns bei den Partikelgrößendaten von künstlichem Graphit (D10, D50, D90) am meisten auf den D50-Wert. Die Beziehung zwischen D10, D50 und D90 kann wertvolle Einblicke bieten. Während Partikelgrößenindikatoren eine Referenz darstellen, sollten sie nicht das einzige Leistungsmerkmal sein. Wir müssen auch zusätzliche Daten analysieren und bewerten, wie SEM, XRD, elektrochemische Tests und gestapelte Dichte. Dies hilft, Prozessverbesserungen und Optimierungen zu steuern.

Natürlicher Graphit

Natürlicher Graphit, als wichtige Quelle für negative Materialien in Lithium-Ionen-Batterien, wird aufgrund seiner reichlichen Reserven, niedrigen Kosten und stabilen Schichtstruktur häufig in Leistungsbatterien und Energiespeichern verwendet. Allerdings beeinflussen die Flake-Struktur, der Verunreinigungsgehalt und die Partikelmorphologie des natürlichen Graphits seine elektrochemische Leistung erheblich. Daher muss sein Zerkleinerungsprozess ein Gleichgewicht zwischen Partikelgrößenkontrolle, Strukturerhaltung und Reinheitssteigerung finden.

Nach dem Bergbau liegt natürlicher Graphit in der Regel in Block- oder grobkörniger Form vor, was eine Zerkleinerung erfordert, um mikroskopisch kleine (10-25 μm) negative Elektrodematerialien zu produzieren.

Die Kernziele des Prozesses umfassen:

- Schichtstruktur delaminieren: Mit mechanischer Kraft die Graphit-Schichten trennen, um mehr aktive Oberfläche freizulegen und die Lithium-Ionen-Ein- und Auslagerungseffizienz zu verbessern.

- Partikelgrößenverteilung kontrollieren: Optimierung von D50 (mittlere Partikelgröße) und D90 (obere Grenze der Partikelgröße bei 90%), um Volumenexpansionsstress während Lade- und Entladezyklen zu reduzieren.

- Verunreinigungen entfernen: Natürlicher Graphit enthält oft mineralische Verunreinigungen wie Quarz und Ton, die durch Sortieren und Zerkleinerung reduziert werden müssen, um den Metallionengehalt zu senken (z.B. Fe < 50 ppm).

- Struktureller Schutz: Vermeidung von übermäßiger Quetschung, die die Kristallstruktur des Graphits beschädigen könnte, um eine Verringerung der Leitfähigkeit zu verhindern.

Naturgraphit-Zerquetschungsprozess

Vorbehandlung und Reinigung

- Grobe Zerkleinerung und Flotation: Das Rohmaterial wird zunächst mit einer Jaw Crusher auf 5-10 mm zerdrückt, gefolgt von Flotation zur Entfernung von Verunreinigungen wie Quarz und Glimmer, wodurch der Kohlenstoffgehalt auf ≥99% erhöht wird.

- Hochtemperaturreinigung: Einige hochsulfure Naturgraphit erfordern eine Behandlung bei Temperaturen über 2800°C, um flüchtige Verunreinigungen wie Schwefel und Sauerstoff zu entfernen, wodurch die Kohlenstoffreinheit auf über 99,95% steigt.

Primärzerkleinerung:

After pre-treatment, natural graphite enters coarse crushing equipment, such as a jaw crusher or hammer crusher. During the coarse crushing process, strict control of the equipment’s operating parameters is essential. Typically, natural graphite is crushed to a particle size range of 10-50 mm.

Feinmahlung und Klassifizierung:

Wenn eine Kugelmühle verwendet wird, müssen der Typ und das Größenverhältnis des Mahlmediums, das Kugel-zu-Material-Verhältnis sowie Parameter wie die Mühlengeschwindigkeit und Mahlzeit genau auf die Eigenschaften des Rohmaterials und die Zielpartikelgröße abgestimmt werden.

Wenn eine Luftstrahlmühle verwendet wird, ist es wichtig, Parameter wie Luftdruck, Durchflussrate und Zufuhrrate zu kontrollieren, um sicherzustellen, dass Naturgraphit gleichmäßig auf die gewünschte Partikelgröße unter dem Einfluss des Luftstroms zerkleinert wird.

Nach dem Mahlen werden die Naturgraphitpartikel mit Klassifizierungsausrüstung sortiert. Gängige Klassifizierungsausrüstung umfasst Zyklonabscheider und Luftklassierer. Diese Geräte nutzen die Bewegungscharakteristika der Partikel im Luftstrom, um die Naturgraphitpartikel nach Partikelgröße in verschiedene Klassen zu sortieren und Produkte zu sammeln, die den Zielpartikelgrößenbereich erfüllen.

Fazit

Die Qualität des Zermahlprozesses der Negativ-Elektrode beeinflusst die Batteriekapazität, Lebensdauer und Sicherheit. Ein hochwertiger Prozess sorgt für eine gleichmäßige Verteilung der negativen Materialien, die gut mit anderen Komponenten harmonieren. Feinmahlung und strenge Partikelgrößenkontrolle ermöglichen eine bessere Lithium-Ionen-Speicherung, verbessern die Energiedichte und erhöhen die Reichweite. Ein vernünftiger Prozess reduziert die Kapazitätsverschlechterung während der Batteriezyklen und verlängert die Lebensdauer. Das Vermeiden von Verunreinigungen und die Sicherstellung einer konstanten Partikelgröße können Sicherheitsrisiken wie Kurzschlüsse und Überhitzung verringern.

Zusammenfassend ist der Mahlprozess der Negativ-Elektrode entscheidend bei der Herstellung von Lithiumbatterien.

Von der Rohstoffanalyse, der Auswahl der Ausrüstung bis hin zur Prozesskontrolle und Produktleistung ist jeder Schritt miteinander verbunden. Die kontinuierliche Optimierung dieses Prozesses schafft die Grundlage für leistungsstarke, langlebige und sichere Lithiumbatterien. Dies treibt die Entwicklung der neuen Energiebatteriebranche voran.

Epic-Pulver

Epic PulverEpic Pulver, über 20 Jahre Berufserfahrung in der Ultrafeinpulverindustrie. Aktive Förderung der zukünftigen Entwicklung von Ultrafeinpulvern, mit Fokus auf Zerkleinerung, Mahlen, Klassifizierung und Modifikation von Ultrafeinpulvern. Kontaktieren Sie uns für eine kostenlose Beratung und maßgeschneiderte Lösungen! Unser Expertenteam ist bestrebt, hochwertige Produkte und Dienstleistungen anzubieten, um den Wert Ihrer Pulververarbeitung zu maximieren. Epic Pulver – Ihr vertrauenswürdiger Experte für Pulververarbeitung!