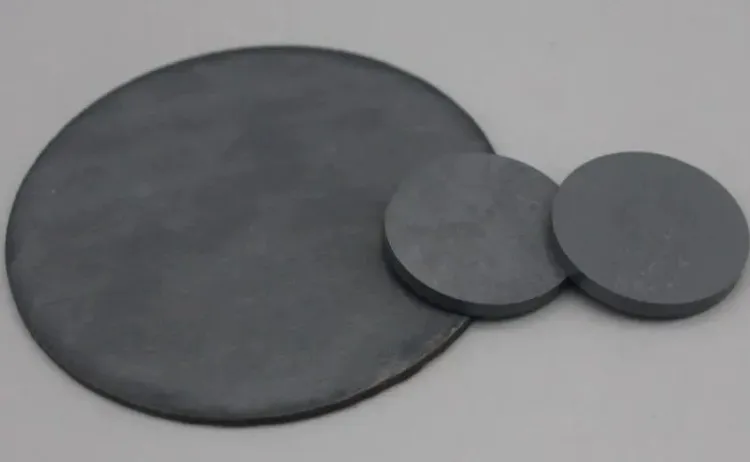

Siliziumnitrid-Keramiken zeichnen sich durch hohe Härte und mechanische Festigkeit aus. Sie sind hitzebeständig und besitzen eine ausgezeichnete thermische Stabilität. Ihre Dielektrizitätskonstante und dielektrischer Verlust sind niedrig. Sie sind äußerst verschleiß- und korrosionsbeständig. Diese Eigenschaften machen sie zu hervorragenden multifunktionalen Keramiken. Hochreines Siliziumpulver ist eine der Hauptrohstoffe für die Herstellung von Siliziumnitrid-Keramik. Seine Reinheit und Partikelgröße haben einen entscheidenden Einfluss auf die Keramikleistung.

Hohe Reinheit reduziert die negativen Auswirkungen von Verunreinigungen. Eine geeignete Partikelgrößenverteilung verbessert die Reaktivität und die Dichte der Keramik.

Herstellungsprozess

Siliziumpulver Nitridierung: In einer Stickstoffatmosphäre wird hochreines Siliziumpulver in einen Hochtemperaturofen gegeben, um mit Stickstoffgas zu reagieren und Siliziumnitrid zu bilden. Die Reaktion lautet: 3Si + 2N₂ = Si₃N₄.

Verunreinigungen wie Fe, O und Ca im Siliziumpulver werden typischerweise unter 2% kontrolliert. Die Reaktionstemperatur liegt bei etwa 1400°C. Bei 1200–1300°C entsteht mehr α-Si₃N₄, aber das Produkt neigt dazu, grob zu sein. Zerkleinern und Mahlen sind in der Regel erforderlich, um qualifiziertes ultrafeines Siliziumnitridpulver herzustellen. Um Kontaminationen zu vermeiden, können Siliziumnitrid-Keramikteile Metallkomponenten in der Verarbeitung ersetzen.

Formgebung: Siliziumnitrid-Keramiken können auf verschiedene Weisen geformt werden, z.B. durch Bandpressen. Zuerst wird ein Dispergiermittel dem Keramikpulver zugesetzt und gemahlen, um die Partikel zu benetzen und Agglomeration zu verhindern.

Dann werden Bindemittel und Plastifizierer hinzugefügt und erneut gemahlen, um eine stabile und homogene Suspension zu erhalten. Die Suspension wird anschließend vakuum-entlüftet, um die Viskosität zu optimieren. Filtration und Alterung verbessern die Stabilität der Suspension. Schließlich wird die Suspension mit einem Bandformer in flache grüne Bänder gegossen und getrocknet, um grüne Körper mit dicker Schicht zu bilden.

Sintern: Siliziumnitrid-Keramiken werden üblicherweise durch Flüssigphasen-Sintern verdichtet. Gängige Methoden sind das Gasdrucksintern (GPS). Beim GPS wird der grüne Körper unter 5–12 MPa Stickstoff bei 1800–2100°C gesintert. Hoher Stickstoffdruck verhindert die Zersetzung von Siliziumnitrid bei hohen Temperaturen. Es ermöglicht höhere Sintern-Temperaturen und fördert die Dichtebildung. Dadurch können auch Sinterhilfsmittel eingesetzt werden, die hochschmelzende Kornrandphasen bilden und die Hochtemperaturleistung verbessern.

Leistungsmerkmale von Siliziumkarbid-Keramik

Siliziumkarbid-Keramiken zeichnen sich durch hohe Härte und hervorragenden Verschleißwiderstand aus. Sie bieten eine hohe Wärmeleitfähigkeit und können hohen Temperaturen sowie Oxidation standhalten. Mit guter chemischer Stabilität werden sie häufig in Hochtemperatur-Strukturteilen, verschleißfesten Materialien und Wärmetauschern eingesetzt.

Die Rolle des hochreinen Siliziumpulvers

Ein Gemisch aus hochreinem Siliziumpulver und Kohlenstoffpulver wird als Rohstoff verwendet. Silizium liefert die Siliziumquelle und reagiert mit Kohlenstoff, um Siliziumkarbid zu bilden. Die Reinheit und Partikelgröße beeinflussen die Phasenzusammensetzung, Mikrostruktur und Eigenschaften des endgültigen SiC-Keramikprodukts.

Herstellungsprozess

Rohstoffmischung: Hochreines Siliziumpulver und Kohlepulver werden in einem bestimmten Verhältnis gemischt. Kugelmahlen oder ähnliche Methoden werden verwendet, um eine gleichmäßige Durchmischung sicherzustellen. Dies fördert den engen Kontakt zwischen Silizium- und Kohlepulvern und schafft gute Bedingungen für die nachfolgende Reaktion.

Reaktionssynthese: Die gemischten Rohstoffe werden in eine Hochtemperaturofen für die Reaktion gegeben, typischerweise bei 1600–2000°C. Bei hohen Temperaturen reagiert Silizium mit Kohlenstoff und bildet Siliziumkarbid. Eine präzise Steuerung von Temperatur und Haltezeit ist entscheidend, um eine vollständige Reaktion sicherzustellen und die gewünschte SiC-Phasenzusammensetzung sowie Mikrostruktur zu erreichen.

Formgebung und Sintern: Das reagierte Siliziumkarbid wird zerkleinert und mittels Methoden wie Trockenpressen oder isostatischem Pressen geformt. Es folgt das Hochtemperatursintern, wie druckloses Sintern oder Heißpressen. Das Sintern erhöht die Dichte und Eigenschaften der SiC-Keramiken, um die Anforderungen der Anwendung zu erfüllen.

Fazit

Zusammenfassend spielt die Verwendung von hochreinem Siliziumpulver bei der Herstellung von Siliziumnitrid-Keramiken eine entscheidende Rolle bei der Erreichung überlegener Materialeigenschaften. Die hohe Reinheit minimiert den Einfluss von Verunreinigungen, während die kontrollierte Partikelgrößenverteilung eine bessere Reaktivität und Verdichtung während des Sinterns gewährleistet. Dies führt zur Produktion von Hochleistungs-Siliziumnitrid-Keramiken mit hervorragender mechanischer Festigkeit, thermischer Stabilität und Verschleißfestigkeit, die für eine Vielzahl industrieller Anwendungen geeignet sind.

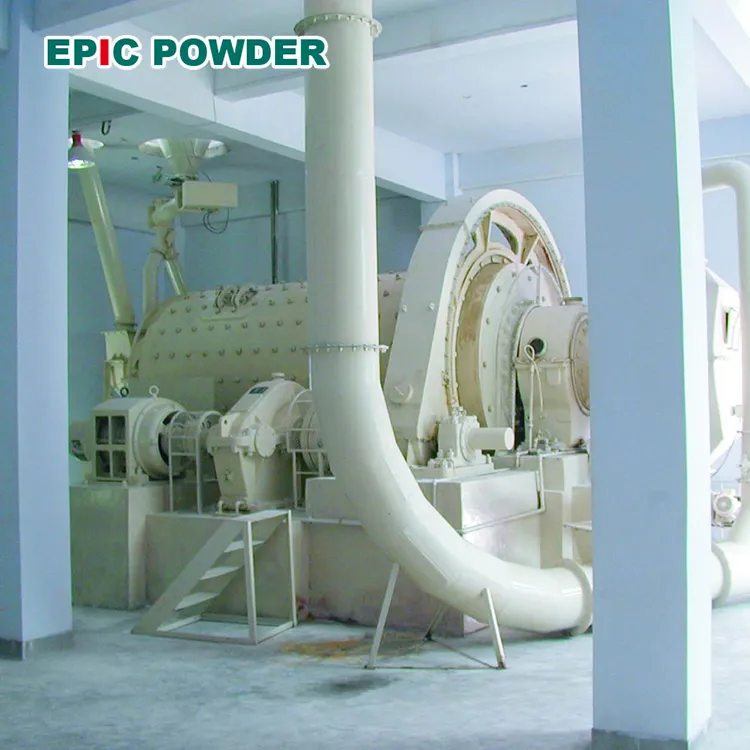

Epic Pulver

Epic Pulver, über 20 Jahre Berufserfahrung in der Ultrafeinpulverindustrie. Aktive Förderung der zukünftigen Entwicklung von Ultrafeinpulvern, mit Fokus auf Zerkleinerung, Mahlen, Klassifizierung und Modifikation von Ultrafeinpulvern. Kontaktieren Sie uns für eine kostenlose Beratung und maßgeschneiderte Lösungen! Unser Expertenteam ist bestrebt, hochwertige Produkte und Dienstleistungen anzubieten, um den Wert Ihrer Pulververarbeitung zu maximieren. Epic Pulver – Ihr vertrauenswürdiger Experte für Pulververarbeitung!