Kaolin Tiefenverarbeitung bezieht sich auf eine Reihe von Behandlungen, die auf Kaolin angewendet werden, um seine Qualität, Leistung und Mehrwert zu verbessern und die spezifischen Anforderungen verschiedener Branchen zu erfüllen.

Die wichtigsten Technologien der Kaolin-Tiefenverarbeitung umfassen die folgenden:

Reinigungs- und Bleaching-Technologie

Physikalische Reinigung: Trennt Nicht-Tonmineralien basierend auf Unterschieden in Partikelgröße, Dichte, Magnetismus und Oberflächenadsorptionseigenschaften. Methoden umfassen Handselektion, Wassertrennung, Flotation und Magnettrennung.

Chemische Reinigung und Bleichen: Entfernt hauptsächlich eisenhaltige Mineralien aus Kaolin. Gängige Methoden sind Säureauslaugung, Chlorierung, alkalische Behandlung, Reduktion, Oxidation und kombinierte Oxidations-Reduktions-Methoden.

Hochtemperatur-Brandung: Dies ist die beste Methode zur Kohlenstoffentfernung und Aufhellung, insbesondere bei kohlebasiertem Kaolin. Die Brandung bei 650-1050°C wandelt die Kaolin-Phase um, verdampft Verunreinigungen und verbessert die Weißheit sowie die Isoliereigenschaften. Chlorid- oder oxidative Brandung kann verwendet werden, um Eisen- und Titanbestandteile aus Kaolin zu entfernen.

Ultrafeine Verarbeitung Technologie

Mechanische Zerkleinerung:

Nutzen die geschichtete Struktur von Mineralien, indem sie die Kraft zwischen den Schichten unter äußerem Druck brechen, um ultrafeine Partikelgrößen zu erreichen. Diese Methode verbraucht viel Energie. Die ultrafeine Mahlung von Kaolin wird in Trocken-, Nass-, Trocken-Nass-Hybrid- und Nanotechnologie-Methoden unterteilt. Trockene Verarbeitung ist für hartes Kaolin geeignet; feine Nassmahlung wird hauptsächlich für weiches und sandiges Kaolin nach Sandentfernung verwendet und ist üblich bei Beschichtungs-Kaolinprodukten.

Klassifizierung:

Folgt dem Stokes-Gesetz, um Kaolin in Flüssigkeiten zu klassifizieren und ultrafeines Kaolin zu erhalten. Der Prozess ist jedoch kostspielig und hat eine niedrige Ausbeute.

Interkalation-Exfoliation:

Verwendet Interkalation, um die Mineral-Schichten zu erweitern und die Bindungskräfte zu schwächen. Nach Entfernung des interkalierenden Stoffs spaltet sich die Kaolinit natürlich in kleinere schichtartige Partikel, was eine natürliche Exfoliation ermöglicht.

Chemische Synthese:

Verwendet typischerweise Gesteinsminerale oder Aluminium-Silikat-Gele als Rohstoffe in hydrothermaler Synthese zur Herstellung von ultrafeinem synthetischem Kaolinit. Es zeichnet sich durch hohe Reinheit, gute Suspensionstabilität, ausgezeichnete Lichtstreuung und andere überlegene Eigenschaften aus.

Kaolin-Brandungsprozess

Nach Prozessfluss

Zuerst mahlen, dann calciniert:

Das Rohmaterial wird trocken gemahlen, dann fein in Nassform gemahlen, getrocknet, dispergiert, calciniert, erneut dispergiert und klassifiziert, um das Produkt zu erhalten. Dieser Prozess führt zu hoher Weißkraft, gründlicher Kalzinierung von mikroskopisch kleinen Partikeln und Eisenreduktion mit Weißmachern während der Kalzinierung. Er erfordert jedoch mehr Ausrüstung. Feine Partikel können nach der Kalzinierung haften bleiben oder sintern, was möglicherweise eine weitere ultrafeine Mahlung und Trocknung erfordert.

Zuerst calciniert, dann mahlen:

Das Rohmaterial wird vor dem Feinmahlen zerkleinert und calciniert. Dieser Prozess stellt sicher, dass die Partikelgröße innerhalb der Spezifikation liegt, mit einem einfacheren Verfahren. Allerdings erhöht das vorherige Calcinen die Härte und den Kugelverbrauch. Dadurch ist die Weißkraft im Vergleich zur ersten Methode um 1-3% niedriger.

Nach Calcinationstemperatur

Niedertemperatur-Calcination: Bei Temperaturen von 500-700°C entfernt es Hydroxylgruppen und wird als Füllstoff für Kabelkunststoffe und Gummidichtungen verwendet.

Mittlere Temperatur-Calcination: Bei Temperaturen von 925-1000°C kann es TiO₂ ersetzen und wird als Füllstoff für Papier verwendet.

Hochtemperatur-Brandung: Bei Temperaturen von 1300-1525°C kann es als Füllstoff für feuerfeste Produkte oder die Innenschicht von optischen Glas-Brandrohren verwendet werden.

Modifikationstechnologie

Säure-Base-Modifikation: Dieser Prozess aktiviert Kaolin durch Calcination bei bestimmten Temperaturen, wodurch Aluminium und Silizium mit Säuren oder Basen reagieren können, was ihre Säuregehalt, Porengröße und spezifische Oberfläche verändert.

Oberflächenmodifikation: Dies umfasst die Verwendung physikalischer, chemischer oder mechanischer Methoden zur Behandlung der Oberfläche von Kaolin, um seine physikochemischen Eigenschaften zu verändern, die Weißkraft, Helligkeit, chemische Aktivität und Kompatibilität mit Polymeren zu verbessern.

Interkalationsmodifikation: Betrifft das Einfügen organischer Moleküle in die Zwischenschicht von Kaolinit, ohne seine ursprüngliche geschichtete Struktur zu beschädigen.

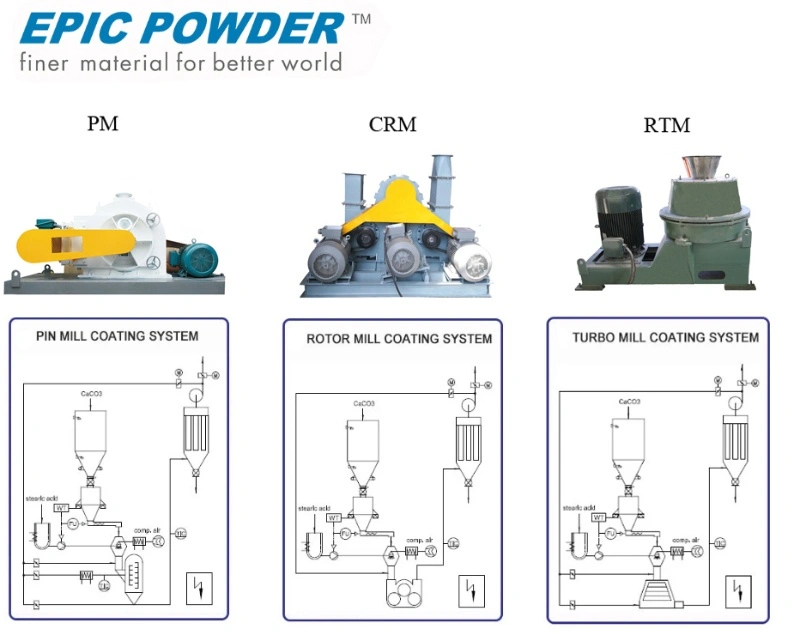

Epic Pulver

Die fortschrittliche Mahltechnik von Epic Powder spielt eine entscheidende Rolle bei der Tiefenverarbeitung von Kaolin, insbesondere bei Ultrafeinmahlung und Oberflächenmodifikation. Durch den Einsatz modernster Technologien wie Kugelmühlen, Luftklassierer und Oberflächenmodifikationssysteme trägt Epic Powder dazu bei, Kaolinprodukte zu produzieren, die hohe Qualitätsstandards erfüllen. Mit wachsendem Bedarf an Hochleistungsmaterialien wird die Expertise von Epic Powder in der Kaolinverarbeitung entscheidend sein, um eine effiziente, kostengünstige Produktion für verschiedene industrielle Anwendungen sicherzustellen, einschließlich Füllstoffe für Kunststoffe, Beschichtungen und andere High-Tech-Anwendungen.