Entdecken Sie, was ein Jetschleifer ist und wie er funktioniert, um eine ultrafeine Partikelgrößenreduktion mithilfe von Hochgeschwindigkeits-Gasstrahlen für eine präzise Mikronisierung zu erreichen.

Die Grundlagen Was genau ist ein Jet-Mill Kerndefinition und historische Entwicklung

Ein Jet-Mill ist eine spezialisierte Maschine, die für die ultrafeine Zerkleinerung und Partikelgrößenreduktion mit Hochgeschwindigkeits-Luft- oder Gasströmen entwickelt wurde. Im Gegensatz zu herkömmlichen Mühlen arbeitet ein Jet-Mill ohne bewegliche Teile im Mahlraum. Stattdessen nutzt er die Energie von komprimierter Luft oder Gas, um Partikel zu beschleunigen und sie kollidieren zu lassen. Dieser Prozess, die sogenannte Mikronisierung, erzeugt sehr feine Pulver mit hoher Reinheit und einheitlichen Größen.

Das Konzept von Jet-Milling geht mehrere Jahrzehnte zurück und hat sich parallel zu den Fortschritten in der Drucklufttechnologie entwickelt. Frühe Modelle konzentrierten sich auf das Mahlen hitzeempfindlicher Materialien, die herkömmlichen Mahlmethoden nicht standhalten konnten. Im Laufe der Zeit führten Verbesserungen zu verschiedenen Arten von Jet-Mühlen wie Spiral-Jet-Mühlen und Wirbelschicht-Jet-Mühlen, die jeweils für spezifische Anwendungen optimiert sind.

Heute werden Jet-Mühlen in Branchen wie Pharmazie, Chemie und Lebensmittelverarbeitung weit verbreitet eingesetzt, da sie effizient ultrafeine Pulver ohne Kontamination oder Hitzeschäden produzieren. Ihr Grundprinzip der Teilchenkollision in Kombination mit fehlenden beweglichen Teilen macht sie zu einer zuverlässigen und sauberen Option für empfindliche Materialien.

Die Grundlagen Was genau ist eine Jet-Mühle Wichtige Komponenten eines Jet-Mühlen-Systems

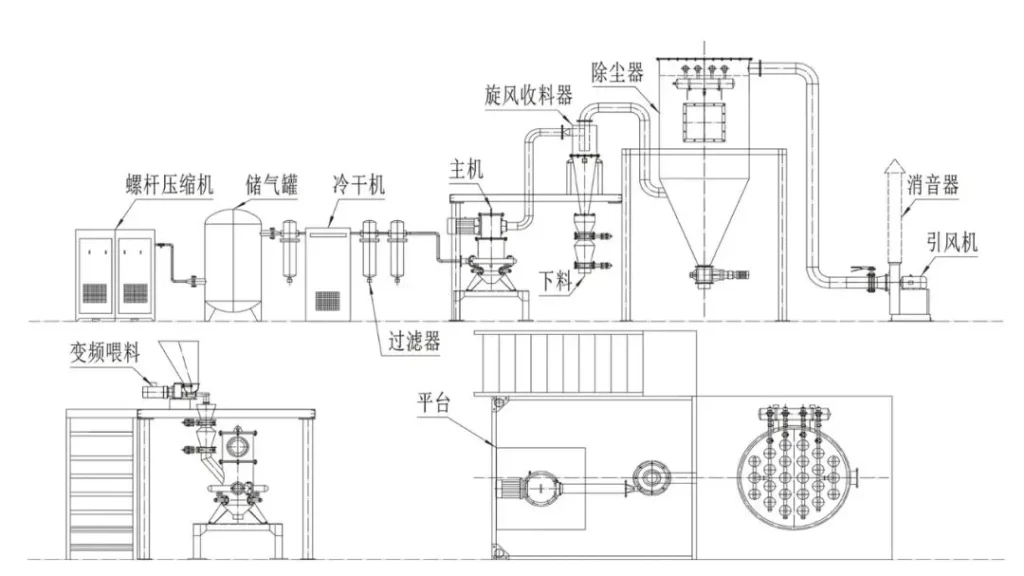

Ein Jet-Mühlen-System besteht aus einigen wichtigen Teilen, die zusammenarbeiten, um Materialien zu ultrafeinen Pulvern zu mahlen. Im Zentrum des Systems befindet sich die Düsenanordnung, bei der komprimierte Luft oder Gas mit hoher Geschwindigkeit gestrahlt wird. Diese Hochdruckluft ist entscheidend für den Mikronisierungsprozess und der Partikelgrößenreduktion.

Als Nächstes ist der Mahlraum, ein spezieller Raum, in dem Partikel mit hoher Geschwindigkeit kollidieren – dies wird als Partikelkollisionbezeichnet. Im Gegensatz zu herkömmlichen Mühlen haben Jet-Mühlen keine beweglichen Teile beim Mahlen innen, was weniger Verschleiß und weniger Hitzeentwicklung beim Mahlen bedeutet.

Es gibt auch eine Klassifizierer, der oft eingebaut oder angebracht ist und das fein gemahlene Pulver von den gröberen Partikeln trennt, um eine einheitliche Partikelgröße zu gewährleisten. Einige Strahlmühlen verwenden eine fluidisierte Bett-Strahlmühle Konstruktion, um die Luftzirkulation und die Mahleffizienz zu verbessern, während andere eine Spiralstrahlmühle Einrichtung für unterschiedliche Mahlbedürfnisse nutzen.

Gemeinsam ermöglichen diese Komponenten eine präzise Kontrolle über die Pulverqualität, was Strahlmühlen zu einem Favoriten für die Verarbeitung von hitzeempfindlichen Materialien beim Mahlen und die Herstellung reiner, gleichmäßiger Pulver für Branchen wie Pharmazie und Spezialchemie macht.

Die Grundlagen Was genau ist eine Strahlmühle? Arten von Strahlmühlen für unterschiedliche Bedürfnisse

Strahlmühlen gibt es in einigen Haupttypen, die jeweils für bestimmte Mahlanforderungen entwickelt wurden. Die gebräuchlichsten sind Spiralstrahlmühlen und fluidisierte Bettstrahlmühlen.

Spiralstrahlmühlen Sie verwenden Hochgeschwindigkeits-Luftstrahlen, die in einem Spiralmuster innerhalb der Kammer wirbeln. Dieser Wirbel erzeugt intensive Kollisionen zwischen den Partikeln, wodurch sie effizient in ultrafeine Pulver zerkleinert werden. Sie sind ideal für harte, widerstandsfähige Materialien und ermöglichen eine präzise Kontrolle der Partikelgröße.

Fluidisierte Bett-Strahlmühlen arbeiten, indem sie die Partikel in einem aufsteigenden Luftstrom suspendieren und so einen „fluidisierten“ Zustand erzeugen. Dies hält die Partikel getrennt und führt zu einem schonenderen Mahlen. Diese Mühlen werden oft für hitzeempfindliche Materialien wie Pharmazie bevorzugt, da sie während des Mahlprozesses weniger Hitze erzeugen.

Je nachdem, was Sie benötigen – ob es um eine superfeine Mikronisierung für die Pharmazie oder um die Klassifizierung von Schüttgütern für Chemikalien geht – gibt es einen passenden Strahlmühlentyp. Die Wahl des richtigen Typs hilft, die Effizienz und Produktqualität zu maximieren und gleichzeitig den sicheren Umgang mit verschiedenen Materialien zu gewährleisten.

Wie funktioniert eine Strahlmühle Schritt-für-Schritt-Überblick Das grundlegende Funktionsprinzip

Im Kern verwendet eine Strahlmühle Hochgeschwindigkeitsstrahlen von komprimierter Luft oder Gas, um Materialien in ultrafeine Partikel zu zerkleinern. Im Gegensatz zu herkömmlichen Mühlen mit beweglichen Teilen basiert eine Strahlmühle auf der Kraft dieser Strahlen, die die Partikel im Inneren der Mahlekammer kollidieren lassen. Dieser Prozess, die sogenannte Inter-Partikel-Kollision, zerlegt die Materialien in viel kleinere Größen.

Die hohe Geschwindigkeit des Gases erzeugt ein fluidisiertes Bett, in dem die Partikel kontinuierlich schweben und kollidieren, was hilft, eine gleichmäßige Partikelgrößenreduktion ohne Reibung durch mechanische Teile zu erreichen. Da die Energie aus Luft- oder Gaskonstanten stammt, entsteht während des Mahlens keine Hitzeentwicklung, was Strahlmühlen perfekt für hitzeempfindliche Materialien wie Pharmazie macht.

Diese Methode ermöglicht auch eine präzise Steuerung des Mahlprozesses durch Anpassung des Gasdrucks und der Zufuhrrate, was zu hoch einheitlichen Pulvern durch den Mikronisationsprozess führt. Wichtige Fließbett- und Spiralstrahlmühlen arbeiten nach diesem gleichen Funktionsprinzip, unterscheiden sich jedoch im Design, um spezifische Material- und Größenanforderungen zu erfüllen.

Wie funktioniert eine Strahlmühle Schritt-für-Schritt-Analyse Der Mahlprozess in Aktion

In einer Strahlmühle findet die eigentliche Mahlung statt, wenn Hochgeschwindigkeitsstrahlen von komprimierter Luft oder Gas innerhalb der Mahlekammer kollidieren. Hier ist, was während des Mahlprozesses passiert:

- Materialzufuhr: Pulver oder Körner werden durch ein Zuführventil oder einen Trichter in die Mühle eingebracht.

- Beschleunigung: Sobald sie innen sind, werden die Partikel in Hochgeschwindigkeits-Luftstrahlen erfasst, die sie auf nahezu Schallgeschwindigkeit beschleunigen.

- Kollision zwischen Partikeln: Diese schnell bewegenden Partikel prallen aufeinander und zerfallen in kleinere, ultrafeine Stücke. Im Gegensatz zu herkömmlichen Mühlen gibt es keine beweglichen Teile im Inneren – alles basiert auf der Kraft der Partikel-zu-Partikel-Kollision.

- Mahlzone: Die Mahlekammer ist so gestaltet, dass die Partikel suspendiert bleiben und kontinuierlich kollidieren, bis sie die gewünschte Größe erreichen.

- Pulverklassifikation: Nach dem Mahlen trennt ein integrierter Klassifikator feine Partikel von groben. Die groben Partikel zirkulieren weiter in der Kammer, bis sie fein genug sind.

- Produktionssammlung: Schließlich wird das fein gemahlene Pulver gesammelt und ist einsatzbereit.

Dieser Prozess macht Strahlmühlen perfekt für Ultrafeinmahlung und Mikronisation, besonders nützlich bei der Verarbeitung hitzeempfindlicher Materialien, da keine mechanischen Teile unerwünschte Hitze erzeugen.

Wie funktioniert eine Strahlmühle Schritt-für-Schritt-Analyse Energie-Dynamik Warum keine Hitzeentwicklung

Ein herausragendes Merkmal der Strahlmühle ist, dass während des Mahlprozesses kaum Wärme entsteht. Das ist besonders wichtig, wenn man mit hitzeempfindlichen Materialien arbeitet, wie bestimmte Pharmazeutika oder Feinchemikalien.

Hier ist der Grund: Eine Strahlmühle verwendet Hochgeschwindigkeits-komprimierte Luft oder Gas, um Partikel im Inneren der Mahlekammer zu beschleunigen. Diese kollidieren mit hoher Geschwindigkeit miteinander und zerfallen in kleinere Größen. Da gibt es keine beweglichen mechanischen Teile Wie Klingen oder Räder, die am Material reiben, gibt es kaum Reibung, was bedeutet, dass nur sehr wenig Wärme entsteht.

Außerdem wirkt die Luft, die zum Antrieb des Fließbett- oder Düsenschleifers verwendet wird, wie ein Kühlmittel und trägt schnell die entstandene Wärme ab. Dies hält die Gesamttemperatur niedrig und verhindert Schäden oder Veränderungen an den Eigenschaften des Materials.

Kurz gesagt, die Kombination aus Partikelkollision und der konstanten Luftströmung sorgt für eine effiziente Mikronisierung ohne Überhitzung – was Fließbett- oder Düsenschleifer perfekt für Materialien macht, die bei herkömmlichen Mahlverfahren degradiert werden könnten.

Vorteile des Düsenschleifens Warum es gegenüber herkömmlichen Methoden wählen Überlegene Partikelqualität und Reinheit

Einer der wichtigsten Gründe, sich für das Düsenschleifen anstelle herkömmlicher Mahlmethoden zu entscheiden, ist die überlegene Partikelqualität und Reinheit, die es bietet. Da Düsenschleifer Hochgeschwindigkeits-Luft- oder Gasmengen verwenden, um Materialien zu mahlen, gibt es keinen Metall-zu-Metall-Kontakt, was bedeutet, dass keine Kontamination durch Mahlteile entsteht. Dies ist besonders wichtig für Branchen wie Pharmazie und Lebensmittel, bei denen Reinheit entscheidend ist.

Das Düsenschleifen erzeugt außerdem sehr gleichmäßige, ultrafeine Partikel dank seiner präzisen Partikelgrößenreduktion und Pulverklassifikation. Der Mikronisierungsprozess sorgt hier für eine enge Kontrolle der Partikelgrößenverteilung, was Ihnen jedes Mal ein konsistentes Produkt garantiert. Außerdem minimiert dieser Ansatz ohne bewegliche Teile die Wärmeentwicklung, schützt hitzeempfindliche Materialien vor Degradation. Dieses Qualitätsniveau ist bei herkömmlichen Mühlen, die oft mehr Wärme und Verunreinigungen in den Prozess einbringen, schwerer zu erreichen.

Vorteile des Düsenschleifens Warum es gegenüber herkömmlichen Methoden wählen Effizienz und Vielseitigkeit

Düsenschleifer zeichnen sich sowohl durch Effizienz als auch Vielseitigkeit im Bereich der Partikelgrößenreduktion aus. Sie verwenden Hochgeschwindigkeits-Luft- oder Gasmengen, um Materialien ohne bewegliche Teile zu mahlen, was weniger Verschleiß und geringeren Wartungsaufwand im Vergleich zu herkömmlichen Mühlen bedeutet. Dieses Design ermöglicht auch den Dauerbetrieb, was Düsenschleifer ideal für die Massenproduktion macht.

Ein großer Vorteil ist ihre Fähigkeit, eine breite Palette von Materialien zu verarbeiten – von harten Mineralien bis hin zu hitzeempfindlichen Substanzen wie Pharmazie – ohne die Maschinenkonfiguration zu ändern. Das einfache Wechseln zwischen verschiedenen Materialien ist dank der sauberen, kontaktlosen Mahlumgebung problemlos möglich. Zudem liefern Düsenschleifer eine gleichmäßige Ultrafeinmahlung oder Mikronisierung, bei der Partikel von nur wenigen Mikron erzeugt werden.

Diese Vielseitigkeit geht über die Materialvielfalt hinaus. Düsenschleifer können mit verschiedenen Typen wie Spiral-Düsenschleifern oder Wirbelschicht-Düsenschleifern angepasst werden, um spezifische Mahlanforderungen zu erfüllen, von Trockenpulverklassifikation bis hin zu Ultrafeinmahlung. Diese Flexibilität in Kombination mit effizientem Energieeinsatz macht das Düsenschleifen zu einer klugen Wahl für Hersteller in Deutschland, die die Produktionsqualität und -kosten optimieren möchten.

Wichtige Effizienz- und Vielseitigkeitsmerkmale:

- Keine beweglichen Teile bedeuten geringeren Wartungsaufwand und Ausfallzeiten

- Dauerbetrieb für die Großserienproduktion

- Verarbeitet hitzeempfindliche und abrasive Materialien ohne Degradation

- Einfacher Wechsel zwischen Materialien zur Vermeidung von Kontamination

- Einstellbar für Mikronisierung und präzise Partikelgrößenkontrolle

- Geeignet für verschiedene Branchen, einschließlich Pharmazie, Chemie und Lebensmittel

Insgesamt bietet das Düsenschleifen eine zuverlässige, anpassbare Mahlösung, die den anspruchsvollen Anforderungen moderner Fertigungsanlagen in Deutschland gerecht wird.

Vorteile des Düsenschleifens Warum es gegenüber herkömmlichen Methoden wählen Einschränkungen, die zu beachten sind

Während das Jet-Mahlen viele Vorteile bietet, wie ultrafeines Mahlen und keine Hitzeentwicklung, ist es nicht perfekt für jede Situation. Hier sind einige Einschränkungen, die Sie beachten sollten:

- Hoher EnergieverbrauchJet-Mühlen verwenden Druckluft oder Gas, was zu höheren Energiekosten im Vergleich zu einigen traditionellen Mahlmethoden führen kann.

- Nicht ideal für sehr harte MaterialienExtrem zähe oder abrasive Materialien können die Komponenten der Mühle schneller abnutzen, was den Wartungsaufwand erhöht.

- Geringere Durchsatzrate für einige AnwendungenDa der Prozess auf feine Partikelgrößenreduktion fokussiert, könnte er langsamer sein als grobe Mahlmethoden, wenn Sie große Mengen schnell benötigen.

- Erfordert sauberes, trockenes ZuführmaterialFeuchtes oder klebriges Material kann Verstopfungen verursachen oder die Leistung beeinträchtigen, daher ist eine ordnungsgemäße Materialvorbereitung unerlässlich.

- AnschaffungskostenJet-Mühlen, insbesondere fortschrittliche Typen wie Spiral- oder Wirbelschicht-Jet-Mühlen, können höhere Anfangskosten haben als einfachere Grinder.

Trotz dieser Einschränkungen bleiben Jet-Mühlen eine bevorzugte Wahl in Deutschland für Aufgaben, die eine präzise Partikelgrößenreduktion erfordern, insbesondere bei hitzeempfindlichen Materialien oder pharmazeutischem Jet-Mahlen. Das Verständnis dieser Faktoren hilft Ihnen zu entscheiden, ob das Jet-Mahlen Ihren Produktionsanforderungen entspricht.

Anwendungsbereiche, in denen Jet-Mühlen glänzen Branchen-Highlights

Jet-Mühlen werden in Branchen eingesetzt, die ultrafeines Mahlen und präzise Partikelgrößenreduktion erfordern. Hier zeigen sie ihre Stärken:

- Pharmazeutika: Jet-Mahlen ist unerlässlich für das Mahlen hitzeempfindlicher Materialien wie Medikamente, ohne diese zu degradieren. Es sorgt für eine einheitliche Partikelgröße, was die Bioverfügbarkeit und Konsistenz der Medikamente verbessert.

- Chemische Industrie: Chemikalien müssen oft mikroisiert werden, um bessere Reaktionsraten oder eine verbesserte Produktleistung zu erzielen. Jet-Mühlen behandeln abrasive und reaktive Pulver sicher und effizient.

- Lebensmittel und Getränke: Pulverisierte Zutaten wie Gewürze, Zucker und Aromen profitieren von der Fähigkeit des Jet-Mahlens, feine, gleichmäßige Pulver ohne Hitzeeinwirkung zu erzeugen, die Geschmack oder Qualität verändern könnte.

- Kosmetika: Die Schönheitsindustrie setzt auf glatte, ultrafeine Pulver für Produkte wie Puder und Foundations. Jet-Mühlen helfen, diese weiche Textur mit hoher Reinheit zu erreichen.

- Mineralien und Metalle: Im Bergbau und in der Metallurgie mahlen Jet-Mühlen Mineralien zu feinen Pulvern, die in verschiedenen Anwendungen eingesetzt werden, von Keramik bis zu Metallbeschichtungen.

- Elektronik: Materialien wie Titandioxid und andere Verbindungen, die in der Elektronik verwendet werden, benötigen eine präzise Partikelgrößenkontrolle, die durch Jet-Mahlen effizient erreicht wird.

Dank des fehlenden beweglichen Teile und der Mechanismen der Partikelkollision bieten Jet-Mühlen eine saubere, effiziente Möglichkeit, Materialien zu verarbeiten, die empfindlich sind oder eine präzise Pulverklassifizierung erfordern. Dies macht sie zu einer Top-Wahl in verschiedenen Branchen in Deutschland, die auf Qualität und Leistung setzen.

Anwendungen in der realen Welt, bei denen Jet-Mühlen glänzen EPIC Pulvermaschinenlösungen

Bei EPIC Pulvermaschinen verstehen wir die einzigartigen Anforderungen des Jet-Mischens in verschiedenen Branchen in Deutschland. Unsere Jet-Mühlenlösungen sind so konzipiert, dass sie alles von Arzneimitteln bis hin zu Spezialchemikalien mit Präzision und Zuverlässigkeit bewältigen. Ob Sie mit hitzeempfindlichen Materialien arbeiten oder eine ultrafeine Zerkleinerung für Mikronisierungsprozesse benötigen, unsere Geräte liefern konsequent eine überlegene Partikelgrößenreduktion ohne Kontamination.

Wir bieten eine Reihe von Jet-Mühlen an, einschließlich Spiral-Jet-Mühlen und Wirbelschicht-Jet-Mühlen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Unser Team konzentriert sich darauf, Ihre Mahlvorrichtung zu optimieren, um maximale Effizienz und Produktreinheit zu gewährleisten. Außerdem sind viele unserer Jet-Mühlen so gestaltet, dass sie keine beweglichen Teile haben, was die Wartung vereinfacht und Ausfallzeiten minimiert – damit Ihre Produktion reibungslos läuft.

Für Branchen, die eine Pulverklassifizierung oder die Verarbeitung empfindlicher Materialien erfordern, bietet EPIC Pulvermaschinen fachkundige Beratung und maßgeschneiderte Lösungen, um die besten Ergebnisse aus Ihrem Jet-Mischprozess zu erzielen. Vertrauen Sie auf EPIC, um fortschrittliche Zerkleinerungstechnologie direkt zu Ihnen nach Hause zu bringen und lokalen Herstellern und Verarbeitern zu helfen, mit hochwertigen Pulvern wettbewerbsfähig zu bleiben.

Jet-Mühle vs. Andere Zerkleinerungstechnologien Ein kurzer Vergleich

Wenn es um Zerkleinerung und Partikelgrößenreduktion geht, stechen Jet-Mühlen hervor, aber wie schneiden sie im Vergleich zu anderen gängigen Zerkleinerungsmethoden ab?

Vorteile der Jet-Mühle:

- Ultrafeine Zerkleinerung: Jet-Mühlen können Partikel auf Mikron- oder sogar Submikron-Ebene zerkleinern, was viele herkömmliche Zerkleinerer nicht erreichen können.

- Keine beweglichen Teile: Da Jet-Mühlen Hochgeschwindigkeits-Luftströme zum Zerkleinern verwenden, gibt es weniger Verschleiß im Vergleich zu Kugelmühlen oder Hammermühlen.

- Keine Hitzeentwicklung: Da die Zerkleinerung durch Inter-Particle-Kollisionen erfolgt und der Prozess komprimierte Luft nutzt, werden hitzeempfindliche Materialien nicht abgebaut – ein großer Vorteil für pharmazeutische Jet-Mühlen.

- Konstante Partikelgröße: Die Pulverklassifizierung im Inneren der Mühle sorgt für eine einheitliche Partikelgrößenverteilung.

Andere Zerkleinerungstechnologien:

- Kugelmühlen: Ideal für grobe bis feine Partikelgrößen, können jedoch durch Reibung und bewegliche Teile Hitze und Kontaminationen erzeugen.

- Hammermühlen: Besser geeignet für die schnelle Zerkleinerung größerer Partikel, aber oft fehlt die Präzision einer Jet-Mühle.

- Spiral-Jet-Mühlen und Fluidisierte-Bett-Jet-Mühlen: Dies sind Variationen von Jet-Mühlen, die für bestimmte Materialien optimiert sind oder die Partikelform fein abstimmen, aber sie teilen die gleichen grundlegenden Vorteile.

Zu berücksichtigende Nachteile:

- Jet-Mühlen erfordern im Allgemeinen höhere Anfangsinvestitionen und Betriebskosten, da die Verwendung von Druckluft energieintensiv sein kann.

- Für gröberes Mahlen könnten herkömmliche Mühlen kosteneffektiver sein.

Kurz gesagt, wenn Sie ultra-feine, reine Pulver benötigen, insbesondere für hitzeempfindliche Materialien, ist eine Jet-Mühle kaum zu übertreffen. Für widerstandsfähigere, größere Partikelaufbrüche könnten andere Mahltechnologien wirtschaftlicher sein.

Tipps zur Optimierung Ihrer Jet-Mahl-Einrichtung von EPIC-Experten Materialauswahl und -vorbereitung

Das Beste aus Ihrer Jet-Mühle herauszuholen beginnt mit der Auswahl des richtigen Materials und der richtigen Vorbereitung. Bei EPIC Pulvermaschinen haben wir aus erster Hand erlebt, wie große Unterschiede die Leistung durch sorgfältige Materialauswahl und -vorbereitung gemacht werden können.

Tipps zur Materialauswahl:

- Berücksichtigen Sie Härte und Abriebfestigkeit: Weiche, brüchige Materialien wie Pharmazeutika und Lebensmittelpulver funktionieren hervorragend. Härtere oder abrasive Materialien können die Teile schneller abnutzen.

- Überprüfen Sie den Feuchtigkeitsgehalt: Zu viel Feuchtigkeit kann Klumpenbildung verursachen und die Mahleffizienz verringern. Trockene Materialien werden in der Regel besser gemahlen.

- Betrachten Sie die Partikelgröße vor dem Mahlen: Mit kleineren Partikeln zu beginnen, hilft, ultra-feines Mahlen schneller zu erreichen.

Vorbereitungsschritte:

- Vorabsieben oder -sieben: Große Stücke oder Verunreinigungen entfernen, um Schäden an der Mühle oder Beeinträchtigung der Pulverqualität zu vermeiden.

- Materialien gründlich trocknen: Trocknungsmethoden verwenden, die für hitzeempfindliche Materialien geeignet sind, um die Qualität zu erhalten.

- Futterrate kontrollieren: Material gleichmäßig und stetig zuzuführen hilft Überlastung zu vermeiden und sorgt für eine konsistente Mikronisierung.

Wenn Sie diese Tipps befolgen, gewährleisten Sie einen reibungsloseren Betrieb und eine bessere Partikelgrößenreduktion, egal ob Sie eine Spiralstrahldüse oder eine Wirbelschichtstrahldüse verwenden. Für weitere Details lesen Sie den vollständigen Leitfaden von EPIC zur Optimierung von Jet-Milling-Einstellungen.

Tipps zur Optimierung Ihrer Jet-Milling-Einrichtung von EPIC-Experten, Skalierung und Wartungs-Best Practices

Eine reibungslose Skalierung Ihrer Jet-Milling-Operationen erfordert eine genaue Beachtung sowohl der Ausrüstung als auch des Prozesses. Hier sind wichtige Tipps von EPIC Pulvermaschinen, um den Betrieb effizient zu halten:

Klein anfangen und testen

- Beginnen Sie mit Pilotläufen, um Ihre Partikelgröße und Futterrate einzustellen.

- Nutzen Sie diese Tests, um potenzielle Probleme vor der Skalierung zu erkennen.

Konstante Futterqualität sicherstellen

- Vorfiltern Sie Materialien, um Verstopfungen oder ungleichmäßiges Mahlen zu vermeiden.

- Halten Sie die Feuchtigkeitswerte konstant – Wirbelschichtstrahldüsen verarbeiten am besten trockene Pulver.

Regelmäßige Reinigung und Inspektion

- Reinigen Sie die Mahlkammer regelmäßig, um Ablagerungen zu verhindern.

- Überprüfen Sie Düsen und Klassifikatoren auf Verschleiß – abgenutzte Teile verringern die Effizienz und beeinflussen die Partikelgröße.

Luftdruck und -fluss überwachen

- Halten Sie den Druck des Kompressors auf optimalen Niveau für eine gleichmäßige Mahlleistung.

- Schwankungen können zu ungleichmäßigem Mahlen oder Ausfallzeiten führen.

Planen Sie vorbeugende Wartung

- Legen Sie Zeitpläne für den Austausch von Verbrauchsmaterialien wie Düsen und Dichtungen fest.

- Regelmäßige Wartung verhindert unerwartete Ausfälle und teure Reparaturen.

Daten zur Optimierung nutzen

- Austrittspartikelgröße und Durchsatz im Zeitverlauf überwachen.

- Einstellungen basierend auf echten Daten anpassen, um die Qualität beim Skalieren der Produktion aufrechtzuerhalten.

Indem Sie diese bewährten Praktiken befolgen, können Sie die Lebensdauer und Leistung Ihrer Jetsmühle maximieren und gleichzeitig Ihre in Deutschland ansässige Produktion reibungslos und effizient betreiben. EPIC Powder Machinery unterstützt Sie mit Lösungen, die auf die Industriestandards in Deutschland zugeschnitten sind, damit Sie das Beste aus Ihrer Jetschleifinvestition herausholen.