Der Aufstieg von Kohlenstoff—insbesondere Silizium-Kohlenstoff-Verbundwerkstoffe—gestaltet die Zukunft hochleistungsfähiger Batteriekathoden neu. Aber hier ist der Haken: Das Erreichen ultrafeiner, kontaminationsfreier Partikelgrößen mit erhaltenem Porenaufbau ist eine enorme Herausforderung, die traditionelle Mühlen einfach nicht bewältigen können. Deshalb ist der Jet-Pulverisator, oder fluidisierte Bett-Strahlmühle, zum bevorzugten Verfahren für die Verarbeitung dieser empfindlichen, hitzeempfindlichen Materialien geworden. Wenn Sie in der Batteriefertigung oder Forschung & Entwicklung tätig sind, ist es entscheidend zu verstehen, warum ein poröser Kohlenstoff-Jet-Pulverisator unvergleichliche Partikelgrößenkontrolle, Reinheit und Porenintegrität bietet, um im Jahr 2025 und darüber hinaus wettbewerbsfähig zu bleiben. Lassen Sie uns genau erkunden, warum diese fortschrittliche Mahltechnik die Regeln für die nächste Generation von Batteriematerialien neu schreibt.

Was ist poröser Kohlenstoff und warum ist es so schwierig, ihn zu mahlen?

Poröse Kohlenstoffmaterialien sind wesentliche Komponenten in moderner Batterietechnologie, einschließlich Silizium-Kohlenstoff-Verbundwerkstoffen, harzbasierter Kohlenstoffe, biobasierter Kohlenstoffe, kohlebasierten Kohlenstoffen und Hartkohlenstoffen. Jeder Typ spielt eine entscheidende Rolle bei der Verbesserung der Batterieleistung—sei es bei der Steigerung der Energiedichte, der Zyklenlebensdauer oder der Ladegeschwindigkeit.

Allerdings stellen poröse Kohlenstoffe aufgrund ihrer einzigartigen physikalischen Eigenschaften erhebliche Herausforderungen beim Mahlen dar:

- Hohe Porosität und geringe Dichte: Dies macht das Material zerbrechlich und schwer zu handhaben, ohne die Struktur zu beschädigen.

- Spröde, aber abrasive Natur: Die Partikel zerbrechen leicht, können aber auch die Mahlgeräte schnell abnutzen.

- Hitzeempfindlichkeit: Übermäßige Hitze während des Mahlens führt zum Kollaps der Poren und zum Verlust der Oberfläche, was die Batterieleistung kritisch beeinträchtigt.

Konventionelle Mahlmethoden wie Kugelmühlen und Rotationsmühlen werden oft zum Albtraum, wenn sie auf porösen Kohlenstoff angewendet werden:

- Kontaminationsrisiko: Metallabrieb kontaminiert die Kohlenstoffpulver und verschlechtert die Batteriezusammensetzung.

- Wärmeentwicklung: Unzureichende Kühlung verursacht thermische Schäden und verändert die Materialeigenschaften.

- Breite Partikelgrößenverteilung (PSD): Führt zu inkonsistenter Batterieleistung und verstopften Batterelektroden.

- Porenstrukturzusammenbruch: Aggressive mechanische Kräfte zerstören die Porosität, die die Kapazität und den Ionenfluss verbessert.

Kurz gesagt, das Mahlen von porösem Kohlenstoff erfordert Präzision, schonende Handhabung und strenge Kontaminationkontrolle—Kriterien, die herkömmliche Mühlen nur schwer erfüllen können. Dies schafft die Grundlage für fortschrittliche Jet-Pulverisierer-Technologien, die speziell auf diese empfindlichen Materialien zugeschnitten sind.

Erklärung der Jet-Pulverisierer-Technologie (Luftstrommühle)

Jet-Pulverisierer, auch bekannt als Luftstrommühlen, verwenden hochgeschwindigkeitskomprimierte Luft, um porösen Kohlenstoff ohne Mahlmedien zu zerkleinern. Diese Technologie umfasst verschiedene Designs wie die fluidisierte Bett-Strahlmühle, Spiralstrahlmühle, und die fortschrittliche QLM-Serie, die jeweils für die ultrafeine Partikelgrößenkontrolle und den Erhalt empfindlicher Porenstrukturen optimiert sind.

Funktionsweise

- Fluidisiertes Bett-Jet-Mühle: Partikel werden in einem Luftstrom suspendiert und kollidieren kontinuierlich in einer flüssigkeitsähnlichen Zone für gleichmäßiges, ultrafeines Mahlen.

- Spiral-Jet-Mühle: Verwendet einen starken spiralförmigen Luftstrom, der die Partikel entlang eines gekrümmten Pfades beschleunigt, was hochwirksame Kollisionen und eine effiziente Größeneinsparung ermöglicht.

- QLM-Serie: Kombiniert präzise Luftstromsteuerung und innovatives Klassifizierer-Design, um stabiles Mahlen mit sehr engen Partikelgrößenverteilungen zu gewährleisten, ideal für batteriegerechten porösen Kohlenstoff.

Wichtige Komponenten

- Klassifizierer-Rad: Trennt Partikel nach Größe, sodass nur diejenigen, die strenge Größenvorgaben erfüllen, die Mühle verlassen, was entscheidend für die Kontrolle von D50 und D100 ist.

- Hochdruckdüsen: Injizieren komprimierte Luft mit Überschallgeschwindigkeit, wodurch Partikelzusammenstöße ohne mechanischen Kontakt entstehen.

- Expansionskammer: Ermöglicht die schnelle Expansion der Luft, wodurch die Mühlinnenräume und das Produkt gleichzeitig gekühlt werden.

Warum Wärmeentwicklung nahezu Null ist

Die adiabatische Expansionskühlung des Jet-Pulverisators bedeutet, dass die Temperatur beim Expandieren der komprimierten Luft im Inneren der Kammer sofort sinkt. Dies hält das Pulver während des Mahlens kühl und schützt hitzeempfindliche poröse Kohlenstoffe vor thermischer Zersetzung – ein häufiges Problem bei herkömmlichem Mahlen.

Contaminationsfreies Design

Jet-Pulverisierer vermeiden jeglichen Metall-zu-Metall-Kontakt vollständig, wodurch Verschleiß- und Kontaminationsprobleme ausgeschlossen werden. Innere Oberflächen sind oft mit Keramikinnenauskleidungen oder anderen verschleißfesten Materialien ausgekleidet, um die Produktreinheit weiter zu gewährleisten – essenziell für batteriegerechte Materialien wie Silizium-Kohlenstoff-Anoden. Dieses kontaminationsfreie Design ist ein großer Vorteil gegenüber herkömmlichen Kugelmühlen oder mechanischen Mahlwerken.

Für diejenigen, die mehr Details über Klassifizierungs- und Kontaminationskontrollen in Mühlen suchen, bietet die Erforschung fortschrittlicher Luftklassifizierungs-Mühlen für porösen Kohlenstoff wertvolle Einblicke.

Warum Jet-Pulverisierer Branchenstandard für porösen Kohlenstoff sind

Jet-Pulverisierer überzeugen beim Mahlen von porösem Kohlenstoff, weil sie mühelos ultrafeine Partikelgrößen erreichen – routinemäßig mit einem D50 zwischen 0,5 und 3 μm. Diese Präzision ist entscheidend für batteriegerechten porösen Kohlenstoff, bei dem die Partikelgrößenhomogenität direkt die Leistung beeinflusst. Dank ihres fortschrittlichen Luftklassifizierungsdesigns liefern diese Mühlen eine äußerst enge Partikelgrößenverteilung, oft mit einer Spanne von weniger als 1,5, was Konsistenz von Charge zu Charge gewährleistet.

Die Kontrolle des D100 (der größten Partikel) ist ebenso wichtig. Jet-Pulverisierer sind hier besonders effektiv, da sie übergroße Partikel eliminieren, die Kurzschlüsse in Batterien verursachen können, und so Sicherheit und Zuverlässigkeit verbessern. Gleichzeitig bewahrt ihre sanfte, aber effiziente Luftstrom-Mahlung die empfindliche Porenstruktur und die hohe spezifische Oberfläche (BET) des porösen Kohlenstoffs – entscheidende Faktoren für die Energiedichte.

Für luft- und hitzeempfindliche Materialien wie Silizium-Kohlenstoff-Verbundstoffe bieten viele Jet-Pulverisierer eine o2-freie Verarbeitung mit einer Stickstoff-Inertgas-Schleife an. Dies schützt das Material während des Mahlens vor Oxidation. Außerdem besteht durch den Verzicht auf Mahlmedien in Jet-Mühlen kein Risiko metallischer Kontamination, was bei der Arbeit mit Batteranodenmaterialien entscheidend ist.

Dieses kontaminationsfreie, fein abgestimmte und porenbewahrende Mahlverfahren macht Jet-Pulverisierer heute zum Goldstandard bei der Verarbeitung von porösem Kohlenstoff.

Für mehr Informationen zu Mahltechnologien und Schlüsselmerkmalen lesen Sie unseren detaillierten Leitfaden zu Luftklassifizierungs-Mühlen.

Echte Leistungsdaten und Fallstudien (2024–2025)

Jüngste Versuche mit porösen Kohlenstoff-Düsensprühpulvern zeigen deutlich ihre unvergleichliche Leistung bei Batteriematerialien. Für Silizium-Kohlenstoff-Anoden haben wir routinemäßig einen D50-Wert um 1,2 μm erreicht und D100 unter 8 μm gehalten. Diese feine und eng kontrollierte Partikelgrößenverteilung führt zu einer 12%-Verbesserung der Kapazitätsrückhaltung im Vergleich zu herkömmlichem ballgefertigtem Silizium-Kohlenstoff – ein bedeutender Schub für die Batterieleistung und Lebensdauer.

Beim Mahlen von biomassengebundenem Hartkohlenstoff bewahrt die Düsensprühmühle mehr als 95% des ursprünglichen BET-Oberflächenbereichs, wodurch die poröse Struktur intakt und aktiv bleibt. Dies ist entscheidend für die Aufrechterhaltung der Elektrodenleistung und der Ladekapazität.

Kohlebasiertes poröses Kohlenstoffmaterial, das mit Luftstrom-Düsensprühmühlen gemahlen wird, hat ebenfalls eine überlegene Konsistenz und Partikelgrößenkontrolle gezeigt, was für die Entwicklung von nächsten Generationen von Natrium-Ionen-Batterien unerlässlich ist.

Diese realen Ergebnisse bestätigen, warum die Technologie der Düsensprühpulverisierung schnell zum Branchenstandard für die ultra-feine, kontaminationsfreie Verarbeitung poröser Kohlenstoffmaterialien wird. Wenn Sie tiefer in die Mahleprinzipien hinter diesen Ergebnissen eintauchen möchten, sehen Sie sich detaillierte Einblicke in unsere Luftklassifizierer-Mühlen poröse Kohlenstofflösungen.

Wie man den richtigen Düsensprühmühlen für porösen Kohlenstoff auswählt

Die Auswahl des idealen porösen Kohlenstoff-Düsensprühmühlen erfordert einen klaren Blick auf Ihre Produktionsbedürfnisse und technische Spezifikationen. Hier ist eine einfache Anleitung, die Ihnen bei der Entscheidung hilft:

| Wichtige Faktoren | Überlegungen |

|---|---|

| Produktionsmaßstab | – Labor: 1–5 kg/h für F&E und kleine Chargen – Pilot: 30–100 kg/h für die Skalierung – Volle Produktion: 500–2000 kg/h für die Massenfertigung |

| Partikelgrößenkontrolle | Stellen Sie sicher, dass die Düsensprühmühle die Klassifizierer-Geschwindigkeit und den Luftstrom fein einstellen kann, um Ihre Zielwerte für D50 und D100 genau zu erreichen |

| Klassifizierer-Geschwindigkeit & Luftstrom | – Höhere Klassifizierer-Geschwindigkeiten helfen, übergroße Partikel auszuschließen – Optimierter Luftstrom verbessert die Mahleffizienz und die PSD (Partikelgrößenverteilung) Schmalheit |

| Innenauskleidungsmaterial | – Keramikliner: Am besten für null Kontamination und längere Verschleißlebensdauer – Edelstahl: Kostengünstiger, aber Risiko leichter metallischer Kontamination |

| Inertgas-System | – Unentbehrlich für luftempfindlichen porösen Kohlenstoff wie Silizium-Kohlenstoff-Verbundstoffe – Stickstoff- oder Argonkreisläufe verhindern Oxidation und Beschädigung der Porenstruktur |

Denken Sie daran, feine Kontrolle der Klassifizierung und interner Materialien wirkt sich direkt auf die Qualität Ihres Endprodukts aus, insbesondere beim Mahlen ultrafeiner poröser Kohlenstoffe. Für eine reibungslosere Klassifizierung und Trennung schauen Sie sich fortschrittliche Luftklassierer-Mühlen-Designs an, die auf Batteriematerialien zugeschnitten sind.

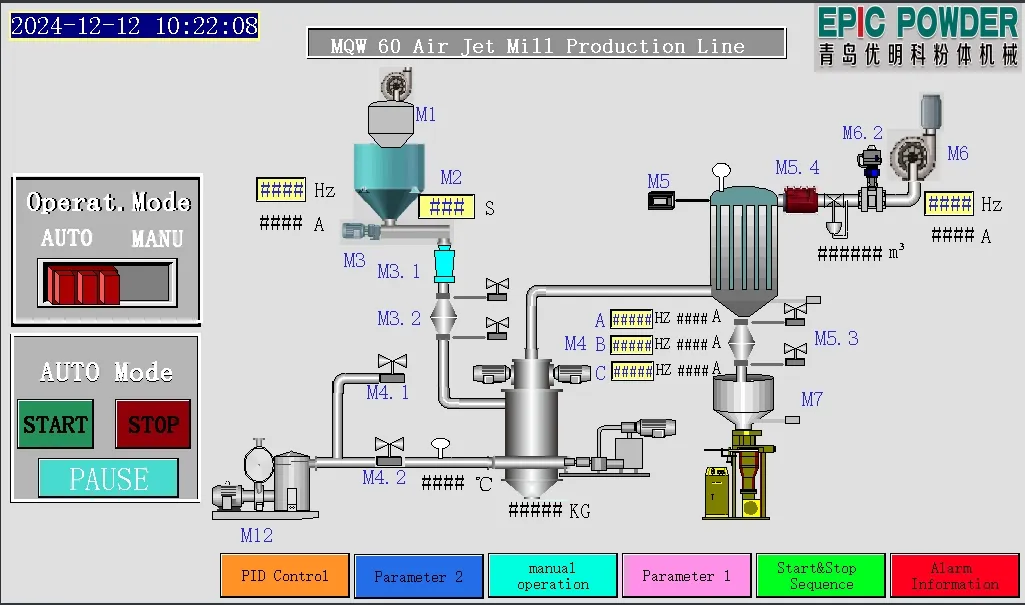

EPIC Pulvermaschinen – Der Spezialist, den Sie brauchen

Mit über 15 Jahren Erfahrung im Jet-Mahlen von Batteriematerialien ist EPIC Pulvermaschinen ein vertrauenswürdiger Partner für die Verarbeitung von porösem Kohlenstoff. Ihre QLM-Serie ist speziell für die Handhabung anspruchsvoller Materialien wie porösem Kohlenstoff und Silizium-Kohlenstoff-Anoden optimiert, um eine präzise Partikelgrößenkontrolle und den Erhalt der Porenstruktur zu gewährleisten.

EPIC bietet schlüsselfertige Lösungen, die jeden Schritt abdecken – vom Zuführen und Mahlen bis hin zu Klassifizierung, Staubsammlung und Inertgas- Schutzsystemen – entwickelt, um die strengen Anforderungen an die Verarbeitung von batteriegängigen porösen Kohlenstoffen zu erfüllen. Ihre weltweiten Installationen demonstrieren bewährte Leistung, unterstützt durch zuverlässigen 7×24 After-Sales-Support, um Ihre Produktion reibungslos laufen zu lassen.

Für diejenigen, die fachkundige Beratung bei der Auswahl oder Anpassung von Luftstrommühlen benötigen, ist EPIC Pulvermaschinen eine zuverlässige Wahl mit einem tiefen Branchenfokus auf kontaminationsfreies Mahlen und ultrafeines Mahlen von Batteriematerialien.

FAQs zu porösem Kohlenstoff-Jet-Pulverisatoren

Kann eine Jet-Mühle wirklich D50 unter 1 Mikron für porösen Kohlenstoff erreichen?

Ja, fortschrittliche poröse Kohlenstoff-Jet-Mühlen erreichen routinemäßig D50-Werte unter 1 Mikron. Das Design von Wirbelschicht- und Spiral-Jet-Mühlen sorgt für intensive Partikelkollisionen und präzise Klassifizierung, was ultrafeines Mahlen ermöglicht, ohne die empfindliche Porenstruktur zu beschädigen.

Was ist der Unterschied zwischen Spiralstrahlmühle und Wirbelschichtstrahlmühle für diese Anwendung?

Spiralstrahlmühlen verwenden hochgeschwindigkeits spiralförmigen Luftstrom, um Partikel hauptsächlich durch Partikel-zu-Partikel-Kollisionen zu mahlen, ideal für konsistente enge Korngrößenverteilungen und trockene, empfindliche Materialien.

Wirbelschichtstrahlmühlen arbeiten, indem sie Partikel in einem aufsteigenden Luftstrom suspendieren und so eine hochgeschwindigkeitsfähige Partikelbett erzeugen, das für superfines Mahlen sorgt. Sie sind hervorragend geeignet, um sehr feine, einheitliche Partikelgrößen mit minimaler Wärmeentwicklung zu erreichen. Wie kann man Porenzusammenbruch beim superfinen Mahlen vermeiden? Verwenden Sie Strahlzerstäuber mit adiabatischer Expansion-Kühlung, um Hitzeschäden zu verhindern.

Behalten Sie niedrige Energiedichte-Mahlbedingungen bei und vermeiden Sie Übermahlung von zu großen Chargen.

Verwenden Sie schützende inerte Gasatmosphären, um empfindliche Porenstrukturen während des Mahlens zu erhalten. Ist eine Sauerstoffkontrolle beim Mahlen von Silizium-Kohlenstoff-Verbundwerkstoffen notwendig?

Ja, sauerstofffreie oder inerte Gasstrahlmühlen werden für Silizium-Kohlenstoff-Anoden empfohlen, um Oxidation zu verhindern, die die Leistung beeinträchtigen kann. Stickstoff-Inertgas-Schleifen halten die Prozessumgebung stabil und kontaminationsfrei.

Typischer ROI-Zeitraum beim Wechsel von Kugelmühle zu Strahlmühle

Die meisten Unternehmen sehen eine Kapitalrendite innerhalb von 6 bis 18 Monaten. Dies ergibt sich aus verbesserter Produktqualität, höherer Ausbeute aufgrund enger Partikelgrößenverteilung, reduzierter Kontamination und geringeren Wartungskosten, insbesondere bei der Verarbeitung empfindlicher poröser Kohlenstoffmaterialien.

Für ein tieferes Verständnis der Strahlmühlentechnologie für Batteriematerialien könnte unser Artikel über Welche Materialien eignen sich am besten für das Mahlen mit einem Fließbettmühlenzerstäuber? hilfreich sein.