Physikalische Eigenschaften von Ultramarin

- Ultramarinblau-Pigment ist ein anorganisches Pigment mit einer mittleren Partikelgröße von 1,5-2,5 Mikrometern. Die Partikelgrößenverteilung liegt typischerweise zwischen 0,1 und 30 Mikrometern. Wie andere anorganische Pigmente neigt Ultramarinblau zur Agglomeration. Diese Agglomeration kann die Dispergierleistung beeinflussen.

- Die spezifische Schwerkraft von Ultramarinblau liegt bei etwa 2,3. Die Partikel sind nicht vordispergiert, und die Ölaufnahme liegt zwischen 35-45. Dies führt zu hoher Viskosität und schlechter Fließfähigkeit.

- Ultramarinblau ist transparent und hat eine hohe Lebendigkeit.

- Der Standardfeuchtigkeitsgehalt von Ultramarinblau liegt im Allgemeinen bei weniger als oder gleich 0,6%.

- Die mechanischen, physikalischen und chemischen Eigenschaften des Ultramarinblau-Pigments sind während der Verarbeitung und Verwendung sehr stabil.

- Ultramarinblau ist nicht säurebeständig und ungeeignet für Produkte, die sauren Substanzen ausgesetzt sind.

Der Dispergierprozess des Ultramarinblau-Pigments

- Benetzung: Die Grenzfläche zwischen Ultramarinblau-Pigment und Wasser oder Luft wird zur Grenzfläche zwischen Pigment und Farbstoffmedium.

- Dispergierung: Es werden äußere Kräfte angewendet, um die Agglomerate der Ultramarinblau-Pigmentpartikel gewaltsam zu zerbrechen.

Diskussion über die Dispergierung von Ultramarinblau in universellen Masterbatches

Universelle Masterbatches verwenden häufig PE, PP, ABS und andere Kunststoffe als Träger.

Der Pigmentgehalt liegt zwischen 10% und 40%. Universelle Masterbatches werden hauptsächlich in Spielzeug, Haushaltswaren und Logistikverpackungen eingesetzt. Masterbatches werden zum Färben von Kunststoffprodukten verwendet, daher sind zwei Schlüsselmerkmale erforderlich: gute Dispergierung und Fließfähigkeit. Das Produkt darf aufgrund der Zugabe von Masterbatch keine Mängel wie Farbflecken, Fließspuren oder Schweißnähte aufweisen. Außerdem sollte das Masterbatch die Leistung des Produkts nicht beeinträchtigen.

Die initiale Benetzung ist entscheidend für die Dispergierqualität von Ultramarinblau

Die Qualität der Ultramarinblau-Dispergierung wird durch den initialen Benetzungsprozess bestimmt

Initiale Benetzung bezieht sich auf das Eindringen des Benetzungsmittels in kleine Lücken in den Agglomeraten des Ultramarinblau-Pigments. Dies reduziert die Anziehungskraft zwischen den Pigmentpartikeln erheblich. Die Wahl, Geschwindigkeit und Dauer des initialen Benetzungsmittels sind wichtig.

In gängigen universellen Masterbatches wird häufig Wachs mit niedrigem Molekulargewicht als initiales Benetzungsmittel verwendet. Wir empfehlen die Verwendung von Polyethylenwachs mit einer engen Molekulargewichtsverteilung und einem Säurewert unter 10.

Benetzung wird durch Vor-Dispergierung erreicht, typischerweise mit einem Hochgeschwindigkeits-Kneter, was bequem und einfach ist.

Die Menge des Benetzungsmittels hängt vom Pigmentgehalt im Masterbatch ab.

Im Allgemeinen gilt: Je höher die Temperatur beim Kneten, desto größer die Viskosität des Benetzungsmittels und desto bessere Dispersion. Die endgültige Temperatur im Kneter sollte jedoch 110°C nicht überschreiten (der Schmelzpunkt von Polyethylenwachs liegt zwischen 90-105°C), um Klumpenbildung zu vermeiden.

Die Knetzeit hängt von der Kapazität des Kneters ab, sollte aber nicht weniger als 8 Minuten betragen.

Die Geschwindigkeit des Kneters sollte zwischen 0,6 und 0,75 der maximalen Geschwindigkeit eingestellt werden.

Anfängliche Benetzungsmittel sind nicht auf Schmierstoffe beschränkt; Dispergiermittel und andere Additive können in die Formel aufgenommen werden.

Es wird nicht empfohlen, Diffusionsöle hinzuzufügen, da einige auf dem Markt, wie Silikonöl, eine starke Penetration aufweisen und Farbmigration verursachen können.

Hochgeschwindigkeitsmischung des Benetzungsmittels mit dem Träger

Nach der Vor-Dispergierung sollten das Benetzungsmittel und der Träger gleichmäßig vermischt werden. Es wird empfohlen, einen Hochgeschwindigkeits-Kneter für das Mischen zu verwenden.

Die Wahl des Trägers hängt von der Art des in dem Endprodukt verwendeten Kunststoffs und der zugefügten Menge ab. Pulver und Pellets aus PP, PE, ABS, EVA usw. können verwendet werden.

Die Auswahl des Trägers MI (Schmelzindex) wird durch die Größe der finalen Kunststoffteile bestimmt. Die Wahl eines Trägers mit höherem MI erhöht die Fließfähigkeit, verringert jedoch die Scherwirkung im Schraubenzug, was zu einer schlechteren Dispersion führen kann.

Schraubenextrusionsgranulierung stabilisiert die Pigmentdispersionseffekt

Nachdem die Materialien in der Formel geknetet wurden, beginnt die Extrusion. Es ist am besten, einen Zweischneckenextruder mit einem etwas größeren Verhältnis von Länge zu Durchmesser zu verwenden. Dieser Prozess ist relativ einfach, und das Extrudat sollte eine glatte Oberfläche, keine Vertiefungen und eine gleichmäßige Farbe aufweisen. Auf diese Weise wird das Ultramarinblau-Pigment im Masterbatch stabilisiert und wird nicht wieder agglomerieren.

Hier konzentrieren wir uns auf die initiale Benetzung, da sie der Schlüssel ist, aber in der Praxis wird sie oft nicht als Schlüsselprozess kontrolliert.

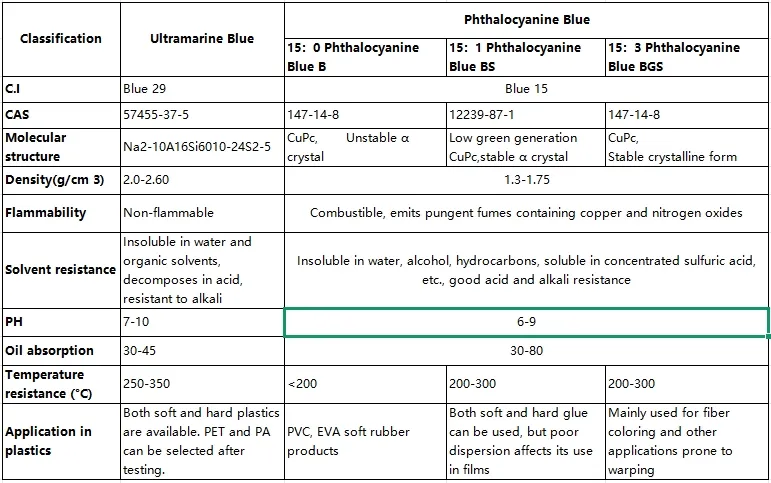

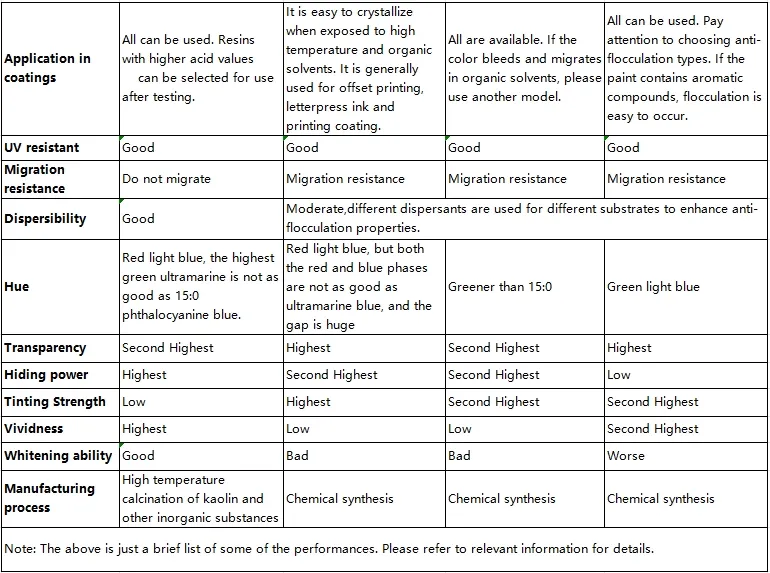

Vergleich von Ultramarinblau- und Phthalocyaninblau-Pigmenten