Wenn Sie versuchen, ultrafeines, hochwertiges Pulverzu produzieren, kann die Wahl der richtigen Feinpulvermahlmaschine

Ihre Ergebnisse maßgeblich beeinflussen. Vielleicht benötigen Sie eine engere Partikelgrößenverteilung für eine bessere Produktleistung. Vielleicht ist Ihr Materialhitzeempfindlich , abrasiv oder muss strenge Reinheitsstandards

erfüllen. Oder vielleicht kann Ihre aktuelle Mühle einfach nicht den Mikrometerbereich erreichen, den Sie benötigen—egal wie sehr Sie sie antreiben. kann die Wahl der richtigen:

Dieser Leitfaden führt Sie genau durch die wichtigsten Aspekte bei den Arten von Mühlen (Jet-Mühlen, Luftklassiermühlen, Ringwalzenmühlen und mehr), den Anwendungen die ultrafeine Pulver erfordern, und den die echte Pflanzen verwenden, um kostspielige Fehler zu vermeiden.

Auf dem Weg werden Sie sehen, wo EPIC Pulvermühlenmaschinen passt – mit praktischen, ingenieurgetriebenen Lösungen anstelle von Marketing-Blur.

Wenn Sie es ernst meinen mit Mikronpulverherstellung und konsistente, industrietaugliche Ergebnisse erzielen möchten, lesen Sie weiter.

Möchten Sie wissen, wie man die richtige Feinpulvermahlmühle auswählt?

Was ist eine Feinpulvermahlmaschine?

A kann die Wahl der richtigen (auch genannt eine Ultrafeinmahlmaschine, Superfeinpulvermühle, oder Industrielle Pulvermühle) ist spezialisiert Partikelgrößenreduzierungsgeräte entwickelt, um granulare oder grobe Materialien in Mikron-Pulver mit einer kontrollierten Partikelgrößenverteilung (PSD)zu verwandeln. Ich verwende diese Systeme, um konsistente, leistungsstarke Pulver für die industrielle Produktion zu liefern, nicht nur einfache Größenreduktion.

Grundlegende Definition und Funktionsprinzip

Kurz gesagt, eine Feinpulvermahlmaschine:

- Nimmt auf: zermahltes oder vorverarbeitetes Material

- setzt Energie ein: durch Aufprall, Scherung, Abrieb und/oder Kompression

- trennt Fein von Grob: unter Verwendung eines integrierten oder externen Luftklassierer

- gibt Übergröße zurück: zurück in die Mahlzone, bis sie die Zielgröße erreicht

Der Prozess ist in der Regel kontinuierlich und arbeitet oft in einem geschlossenen Mahlsystem or geschlossener Kreislauf für Pulvermühlen, wobei:

- Material wird in die Mühle zugeführt (Schneckenförderer, Rotationsförderer oder Dosiersystem).

- Das Mahlen erfolgt zwischen Walzen, Nadeln, Hämmern, Medien, oder durch Luftstrahlen.

- Gemahlene Partikel werden durch Luftstrom zu einem Ultrafeiner Luftklassierer.

- Feinpulver geht zum Sammelbehälter; grober Staub wird recirkuliert.

So erreiche ich stabile, wiederholbare Feinheit unter echten industriellen Bedingungen.

Feines vs. Ultrafeines Pulver: Mikron und Submikron

Wenn wir von „fein“ und „ultrafein“ sprechen, sprechen wir wirklich über Partikelgrößenbereiche:

- Feinpulver:

- Typischerweise 10–200 μm (Mikrometer)

- Häufig für Lebensmittel, Gewürze, Kunststoff-Masterbatch, Grundmineralfüllstoffe

- Ultrafeines Pulver / Superfeines Pulver:

- Typischerweise 1–10 μm

- In fortschrittlichen Systemen bis zu submikron (<1 μm)

- Wird für hochwertige Anwendungen verwendet Beschichtungen, Pigmente, Pharmazeutika und Hochleistungsfüller

Ein engagierter Ultrafeinmahlmaschine, wie zum Beispiel ein Schleifmühle mit Jets, Luftklassierer-Mühle, oder Kugelmühle mit Klassierer, ist in der Regel erforderlich, wenn Sie unter etwa 20 μm mit einer engen Partikelgrößenverteilung (PSD).

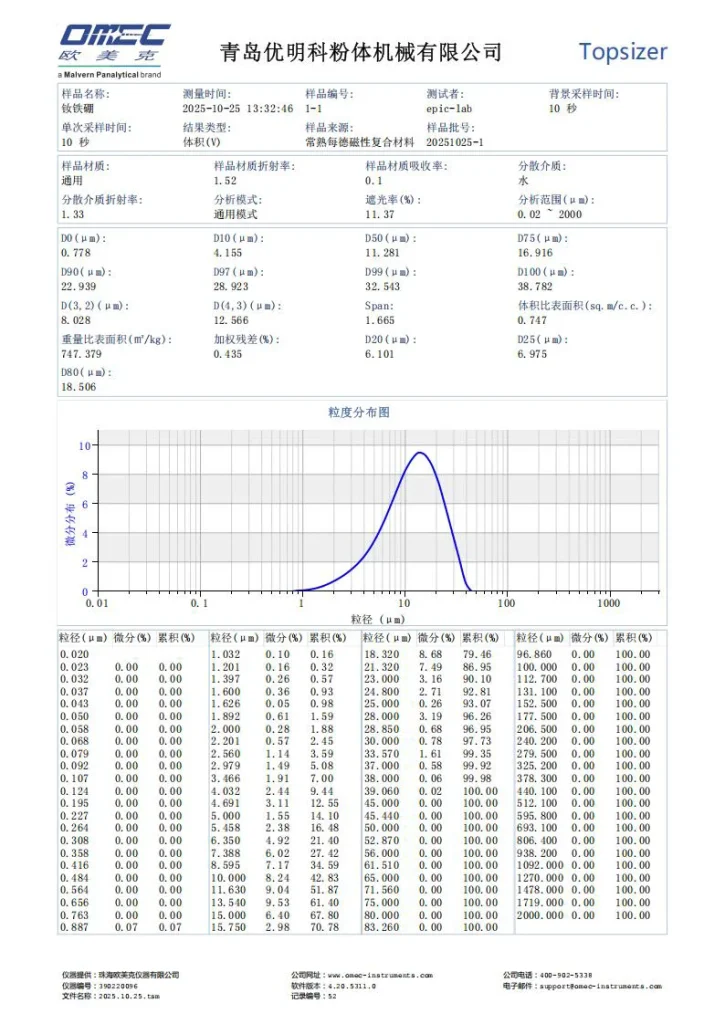

Warum Partikelgrößenverteilung (PSD) wichtig ist

Es reicht nicht aus, nur eine „durchschnittliche“ Größe zu erreichen; die Form der PSD bestimmt die Produktleistung. In der Praxis konzentriere ich mich auf:

- Enge PSD (scharfer Schnitt)

- Besser Fließfähigkeit und Verpackungsdichte

- Konsistenter Reaktionsrate, Löslichkeit, oder Farbintensität

- Reduzierter Staub und Segregation bei der Handhabung

- Geregelter Oberflächenhaarschnitt (D90 / D97)

- Begrenzt die Anzahl grober Partikel, die verursachen können Oberflächenfehler, schlechter Glanz, rauer Mundgefühl oder geringe Festigkeit

- Optimierter Feinanteil (D10)

- Zu viele Feinanteile → Verklumpung, schlechter Fluss, Risiko von Staubexplosionen

- Zu wenige Feinanteile → schwache Leistung, schlechte Abdeckung oder Reaktivität

Mit geeigneter Partikelgrößenverteilungskontrolle durch Klassifizierung kann ich das Pulver sehr spezifisch auf industrielle Leistungsziele abstimmen.

Kernkomponenten eines Feinpulver-Schleifsystems

Eine vollständige Feinpulverproduktionslinie or Pulver-Schleifanlage umfasst in der Regel:

- Fütterungssystem

- Schneckenförderer, Rotationsventil oder Verlustgewichtsförderer

- Entwickelt für stabile, kontrollierte Zuführung zur Mühle

- Mahlmühle

- Die Kerneinheit: Trommelmühle, Luftklassiermühle, Ringrollenmühle, Vibrationsmühle, Kugelmühle, Nussmühle oder Hammermühle

- Ausgewählt basierend auf Materialhärte, Temperaturempfindlichkeit und Ziel-Finishing

- Luftklassierer / Klassifizierungssystem

- Integriert in ein Luftklassiermühlensystem oder extern in einem geschlossenen Kugelmühlenkreis

- Steuerungen Feinheit, typischerweise über Klassierer-Geschwindigkeit und Luftstromrate

- Luftbehandlungs- und Luftstromsystem

- Ventilatoren, Gebläse und Kanäle zur Materialförderung und Steuerung Verweilzeit

- Kritisch für Trockenschleiftechnologie und Niedertemperaturschleifen

- Staubabsaugung und Filtration

- Beutelfilter, Kartuschenfilter oder Zyklone

- Sicherstellen eines staubfreien Schleifsystems, hoch Produktwiedergewinnung, und Einhaltung der Sicherheitsstandards

- Steuerung und Automatisierung

- PLC- oder DCS-Steuerung für Klassierer-Drehzahl, Mühlen-Geschwindigkeit, Luftstrom, Zuführrate

- Datenprotokollierung für Qualitätssicherung und Prozessoptimierung

- Kontaktteile und Auskleidungsmaterialien

- Edelstahl-Schleifkammer, verschleißfeste Schleifteile, Keramik oder spezielle Legierungen

- Entwickelt um Schärfe, Reinheitsanforderungen, und Metallkontaminationskontrolle

Durch die korrekte Integration dieser Komponenten kann ich maßgeschneiderte Pulversysteme zum Mahlen und industrielle Feinpulververarbeitungsanlagen die liefern konstante Mikropulverproduktion für globale Märkte.

Warum eine Feinpulver-Mühle verwenden?

Eine Feinpulver-Mühle ist nicht nur „schön zu haben“ – sie ist oft der einzige Weg, um moderne Qualitäts-, Kosten- und Sicherheitsziele in der Pulververarbeitung zu erreichen.

Bessere Produktqualität und Konsistenz

Mit einer stabilen Feinpulver-Mühle erhalten Sie:

- Enge Partikelgrößenverteilung (PSD) für wiederholbare Leistung von Charge zu Charge

- Einheitliche Farbe, Textur und Dichte bei Mineralien, Chemikalien, Pigmenten, Lebensmitteln und Pharmazeutika

- Stabiles Verhalten im nachgelagerten Prozess beim Mischen, Granulieren, Beschichten oder Extrudieren

Konstante PSD bedeutet weniger Ausschuss, weniger Kundenbeschwerden und eine viel einfachere Skalierung der Produktion.

Verbesserte Löslichkeit, Reaktivität und Fließfähigkeit

Fein- und Ultrafeinmahlung verbessert direkt das Verhalten Ihres Produkts:

- Kleinere Partikelgröße = größere Oberfläche, was erhöht Löslichkeit (APIs, Lebensmittelzusatzstoffe), Reaktivität (Chemikalien, Katalysatoren), und Dispersion (Pigmente, Füllstoffe).

- Bessere Fließfähigkeit und Verpackung für Pulver, die in Silos, Säcke, Fördersysteme oder 3D-Drucksysteme gelangen.

- Saubereres Mischen mit weniger Segregation in

Funktionsweise von Feinpulver-Mahlmaschinen

Eine Feinpulver-Mahlmaschine zerkleinert Material durch die Kombination mehrerer Kräfte in einem kontrollierten System. Sobald Sie diese Grundlagen verstehen, ist es viel einfacher, die richtige Industrielle Pulvermühle auszuwählen und sie optimal zu betreiben.

Hauptmahlmechanismen

In einem kann die Wahl der richtigen or Ultrafeinmahlmaschine, werden Partikel hauptsächlich durch:

- Auswirkung – Hochgeschwindigkeits-Hämmer, Stifte oder Partikel treffen auf das Material und zersplittern es (Stiftmühle, Hammermühle, Jetsmühle).

- Scherschub – Material wird zwischen schnell bewegenden Oberflächen „geschnitten“ (Luftklassierer, einige Rotorenmühlen).

- Abschleifen – Partikel reiben und mahlen gegeneinander oder gegen Medien (Kugelmühle, Vibrationsmühle).

- Kompression – Material wird zwischen Walzen oder Ringen zusammengedrückt (Ringwalzenmühle, Raymond-Mühlen).

Die meisten Partikelgrößenreduzierungsgeräte verwendet eine Mischung dieser Kräfte. Wir passen das Design so an, dass Sie die gewünschte Feinheit mit minimalem Energieaufwand erhalten.

Geschlossener Kreislauf vs. Offener Kreislauf

Ihr kann die Wahl der richtigen kann laufen:

- Offener Kreislauf: Material passiert einmal, keine eingebaute Trennung. Es ist einfacher, aber die Partikelgrößenverteilung (PSD) ist in der Regel breiter.

- Geschlossener Kreislauf: Ein Klassifizierer (oft ein Ultrafeiner Luftklassierer) befindet sich in der Schleife. Feines Pulver wird als Produkt entfernt, grobe Partikel werden zurück zur Mühle geführt.

- Ergebnis: engeres PSD, stabile Qualität und bessere Energieeffizienz, insbesondere für Mikron- und Ultrafeinpulver.

Die meisten modernen Feinpulverproduktionslinien verwenden eine Art geschlossener Kreisläufe oder geschlossener Kreislauf für Pulvermühlen um die Qualität streng zu kontrollieren.

Klassifizierung, Rückführung und enge PSD

Um eine enge, konsistente PSD zu erreichen, verlassen wir uns auf:

- Integrierter oder externer Klassifizierer – trennt Partikel nach Größe oder Masse in Echtzeit.

- Rückführungsschleife – Übergrößenpartikel werden automatisch zur Mühle zurückgeführt, bis sie die Zielgröße erreichen.

- Feinabstimmung – Einstellen der Klassifizierer-Geschwindigkeit und des Luftstroms, um den „Schnittpunkt“ zu verschieben und die PSD-Bandbreite zu steuern.

So kann ein Superfeinpulvermühle eine sehr enge Spezifikation einhalten, selbst wenn sich die Qualität der Zufuhr ändert.

Luftstrom, Geschwindigkeit und Mahlmedien

Die Feinmahlleistung hängt ganz von der Kontrolle ab:

- Luftstrom

- In Jet-Mühlen und Luftklassifizierungs-Mühlen, bewegt der Luftstrom das Material, kühlt den Prozess und unterstützt die Klassifizierung.

- Höherer Luftstrom trägt im Allgemeinen feinere Partikel schneller zum Klassierer, aber zu viel Luftstrom kann die Mahldauer verkürzen.

- Rotor / Mühlengeschwindigkeit

- Höhere Geschwindigkeit = stärkere Aufprall- und Scherkräfte = feineres Pulver, aber auch mehr Verschleiß und Energieverbrauch.

- Wir balancieren die Geschwindigkeit, um Ihr Feinheitsziel zu erreichen, ohne Energie oder Teile zu verbrauchen.

- Mahlmedien (Kugelmühlen, Vibrationsmühlen)

- Größe: kleinere Medien = feinere Zerkleinerung, aber langsamere Durchsatzrate.

- Material: Stahl, Keramik oder spezielle Legierungen, um Härte- und Reinheitsanforderungen zu erfüllen.

Wenn wir eine Pulverzerstäuber-Maschine or Feinpartikelmahlung System, sind diese Parameter das, was wir optimieren, um stabile Mikropulver zu liefern, bei den niedrigsten Kosten pro Tonne.

Für einen praktischen Einblick, wie das in echten Anlagen funktioniert, können Sie sehen, wie wir komplette Mineralpulver-Produktionslinien für Füllstoffe wie Calciumcarbonat in unserem Leitfaden zu Schweres Calciumcarbonat-Mahlen und Anwendungen.

Arten von Feinpulver-Mahlmühlen

Gängige industrielle Feinpulver-Mahlmühlentypen

Wenn ich eine Mahlanlage für feine Pulver entwerfe, beginne ich normalerweise mit einer Vorauswahl aus diesen Hauptmühlentypen:

- Strahlmühle (Spiralstrahlmühle / Fließbettstrahlmühle) – verwendet Hochgeschwindigkeits-Luftstrahlen, kein Kontakt mit mechanischen Medien.

- Sichtermühle (Luftstromsichtermühle) – Prallmahlen + eingebauter Windsichter in einem Gehäuse.

- Walzenmühle / Raymond-Walzenmühle – Kompression und Scherung zwischen Walzen und Ring für Mineralien.

- Schwingmühle (Vibro-Mühle) – Hochfrequenzvibration mit Medien für feine und ultrafeine Pulver.

- Kugelmühle mit Sichter – klassisches Mahlen im geschlossenen Kreislauf mit externem Windsichter.

- Stiftmühle – Hochgeschwindigkeitsstifte zum Prallmahlen von mittelharten Materialien.

- Hammermühle zum Feinmahlen – Hämmer + Siebe für grobe bis mittelfeine Pulver.

Jeder davon ist eine bewährte Industrielle Pulvermühle Lösung in realen Produktionslinien, nicht nur Laborausrüstung.

Anpassung des Mühlentyps an Material und Feinheit

So passe ich die Mühle normalerweise an Ihr Material und Ihre Zielgröße an:

- Weich bis mittelhart, wärmeempfindlich, hochrein (APIs, Pigmente, Spezialchemikalien)

→ Jetsmühle or Luftklassierer-Mühle für Mikron- und Submikronpulver mit sehr sauberen Oberflächen. - Nichtmetallische Mineralien (Kalkstein, Talk, Quarz, Kaolin, Perlit usw.)

→ Ringmühle für 325–2500 Mesh; Kugelmühle + Klassierer wenn Sie flexible Feinheit und sehr hohe Kapazität benötigen. Zum Beispiel unsere Kalkstein- und Perlitpulvermahllinien sind um diese Lösungen auf EPIC Pulvermaschinen’s Pulvermühleplattform. - Robuste, abrasive, volumenstarke Rohmineralien

→ Kugelmühle mit Sichter or Ringmühle, mit verschleißfesten Liner und Teilen. - Lebensmittel, Gewürze und allgemeine Chemikalien

→ Nadelmühle or Hammermühle für effizientes Mittel- bis Feinmahlen und einfache Reinigung. - F&E, kleine Chargen, spezielle Ultrafeinprojekte

→ Vibrationsmühle, oder Labor‑Skala Jetsmühle / Luftklassierer für flexible Versuche.

Wenn Sie unsicher sind, was realistisch für Ihr Pulver ist, empfehle ich immer, mit Labor- oder Pilotversuchen an Ihrem Material in einem technischen Zentrum wie unserem zu beginnen, bevor Sie den Mahltyp festlegen.

Vor- und Nachteile von Feinpulver-Schleiftechnologien

Jede kann die Wahl der richtigen Technologie hat ihre Kompromisse:

- Düsenmühle / Ultrafein-Schleifmühle

- Vorteile: Sehr fein (bis zu d97<3–5 μm), enges Partikelgrößtspektrum, geringe Kontamination, ideal für wärmeempfindliche und hochreine Pulver.

- Nachteile: Höherer Energieverbrauch, geringere Kapazität, benötigt Druckluft und eine saubere, trockene Zuführung.

- Luftklassiermühle

- Vorteile: Schleifen + Klassierung in einer Maschine, einstellbare Feinheit während des Betriebs, gute Partikelgrößenverteilungskontrolle, solide Balance zwischen Kosten, Energie und Leistung.

- Nachteile: Nicht so ultrarein wie Düsenmühlen, mehr Verschleiß bei sehr abrasiven Mineralien.

- Ringrollenmühle (Raymond-Typ)

- Vorteile: Sehr energieeffizient, stabile kontinuierliche Produktion, ideal für Ultrafein-Mineralpulververarbeitung (z.B. CaCO₃ 600–2500 Mesh), niedrigere Betriebskosten pro Tonne.

- Nachteile: Hauptsächlich für nichtmetallische Mineralien; nicht ideal für klebrige oder faserige Materialien.

- Vibrationsmühle

- Vorteile: Kompakte Stellfläche, starke Fein‑Zerkleinerungsfähigkeit, gut für kleine bis mittlere Chargen und harte Materialien.

- Nachteile: Höhere Vibrationen, anspruchsvoller für Fundamente und Wartung.

- Kugelmühle mit Klassifikationssystem

- Vorteile: Sehr flexibel, bewältigt eine breite Härtespanne, großskalig Mikronpulverherstellung, leicht skalierbar.

- Nachteile: Höherer Energieverbrauch, größeres System, mehr Medien- und Linernverschleiß.

- Schneckenmühle / Hammermühle

- Vorteile: Einfach, robust, niedrige Investitionskosten, ideal für Lebensmittel, Gewürze und allgemeine Chemikalien.

- Nachteile: Begrenzt im Ultrafeinbereich; wenn Sie benötigen feinstes Pulver oder enge Partikelspektrum, müssen Sie auf eine Luftklassierer-Mühle or Schleifmühle mit Jets.

In echten Projekten wähle ich keine Mühle isoliert. Ich schaue auf Ihre Materialeigenschaften, Zielfeinheit, Kapazität und Reinheitsgrad, dann baue ich ein maßgeschneidertes Pulversystem—oft kombiniert mit Vorzerkleinerung, Trocknung und Klassifikation—um Ihre Spezifikation mit den niedrigsten Gesamtkosten zu erreichen.

Düsenmühle für Ultrafeinpulver

Eine Düsenmühle ist eine kann die Wahl der richtigen die anstelle von mechanischen Klingen Hochgeschwindigkeits-Komprimierluft (oder Dampf) verwendet. Partikel kollidieren mit hoher Geschwindigkeit miteinander und zerfallen in Mikron- und Submikronpulver mit fast keiner Hitzeentwicklung und sehr geringer Kontamination.

Wie Düsentriebwerke mit Hochgeschwindigkeits-Luftstrahlen mahlen

In einer Schleifmühle mit Jets, wird komprimierte Luft durch Düsen in eine Mahlkammer eingespritzt:

- Die Hochgeschwindigkeits-Luftstrahlen beschleunigen Partikel auf Überschallgeschwindigkeit

- Partikel prallen aufeinander und reiben sich (Partikel–Partikel-Kollision)

- Feinere Partikel werden vom Luftstrom mitgenommen, während grobe Partikel so lange verbleiben, bis sie klein genug sind

Dieses reine Gas-Energie-Mahlen macht Düsentriebwerke ideal Ultrafine-Mahlwerke für kritische und empfindliche Pulver.

Schrauben-Düsenmühle vs. Wirbelschicht-Düsenmühle

Es gibt zwei Haupttypen industrieller Düsenmühlen:

- Spiral-Jet-Mühle

- Tangentiale Luftansaugungen erzeugen eine Spirale

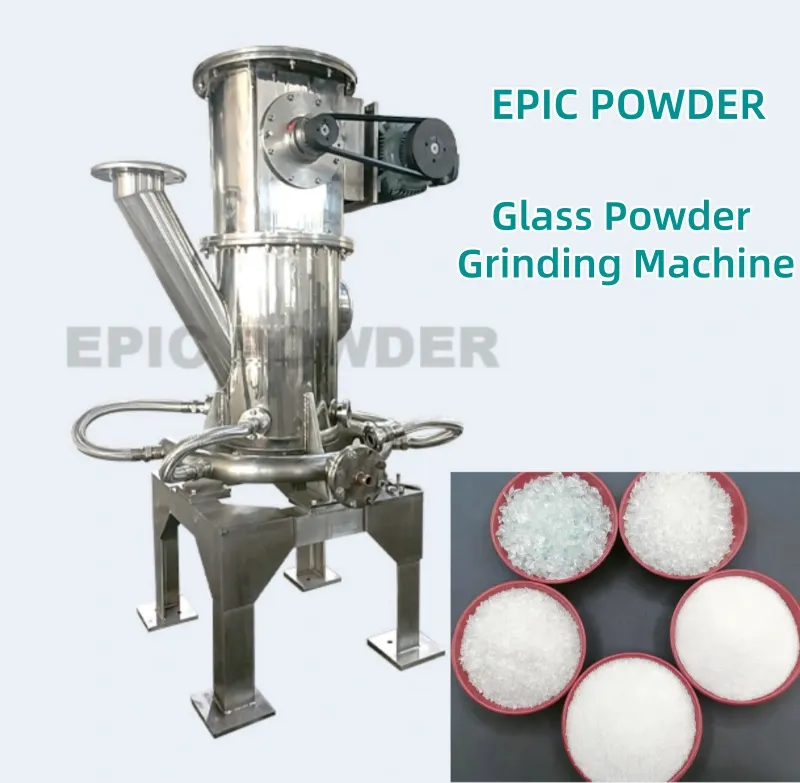

Luftklassiermühle (Luftklassiermühle)

Eine Luftklassiermühle (oft als Luftklassiermühlensystem bezeichnet) ist eine kompakte kann die Wahl der richtigen die Mahlen und präzise Klassifizierung in einem geschlossenen Gehäuse vereint. Das Rohmaterial wird durch einen Hochgeschwindigkeitsrotor (Aufprall und Scherung) zerkleinert, dann sofort in eine interne Luftklassierer eingeführt, die feines Pulver von groben Partikeln in Echtzeit trennt.

Wie Mahlen und Luftklassifizierung zusammenarbeiten

Im Inneren der Luftklassierer-Mühle:

- Der Rotor oder die Stifte zerkleinern das Material zu feinem Pulver (Aufprall + Abnutzung).

- Ein starker Luftstrom hebt die Partikel in die integrierte Luftklassifizierer.

- Feine Partikel, die die Ziel-Mikrongröße erreichen, passieren als Produkt.

- Überdimensionierte Partikel werden vom Klassifizierer abgelehnt und zurück in die Mahlzone geworfen, bis sie fein genug sind.

Diese eingebaute Schleife ermöglicht es Ihnen eine enge Partikelgrößenverteilung (PSD) ohne externe Siebe oder zusätzliche Ausrüstung, sehr ähnlich im Konzept zu anderen modernen Pulverklassifizierungssystemen.

Steuerung der Partikelgröße mit dem integrierten Klassifizierer

Sie steuern die Schnittgröße und PSD hauptsächlich durch:

- Geschwindigkeit des Klassifiziererrads – höhere Geschwindigkeit = feinere Schnitt, niedrigere Geschwindigkeit = gröberes Produkt.

- Luftvolumen / Luftstrom – mehr Luftstrom hilft, feinere Partikel zu transportieren; weniger Luftstrom hält gröberes Pulver im Mühlenraum.

- Rotor-Geschwindigkeit – höhere Geschwindigkeit verbessert die Feinheit, erhöht aber den Energieverbrauch und den Verschleiß.

Mit den richtigen Einstellungen kann ein Luftklassifizierer-Mühle konstant d90 im Bereich von 10–150 μm erreichen mit einem sauberen, schmalen PSD, ideal für viele industrielle Pulver.

Ideale Anwendungen für Luftklassiermühlen

Diese Art von Industrielle Pulvermühle funktioniert am besten, wenn Sie benötigen feines bis mittel-feines Pulver, stabile Qualität und eine relativ hohe Durchsatzrate in einem Durchgang. Gängige Verwendungen:

- Chemikalien & Pigmente – Additive, Harze, anorganische Pigmente, Farbstoffe.

- Lebensmittel & Gewürze – Zucker, Gewürze, Proteine, Kakaopulver, Lebensmittelzusatzstoffe (mit lebensmittelechter Ausführung).

- Mineralien – Weiche bis mittelharte Mineralien, bei denen Ultra-Ultrafine nicht erforderlich sind.

- Pharma & Kosmetik – Hilfsstoffe und Nicht-API-Zutaten in GMP-konformen Konfigurationen.

Es ist besonders nützlich, wenn Sie möchten ein kompaktes, geschlossenes, staubkontrolliertes System anstatt separater Mühle + externer Klassierer.

Feinheitsbereich, Durchsatz und Energieverbrauch

Typische Werte (variiert je nach Material und Modell):

- Feinheitsbereich: etwa 20–150 μm, manchmal feiner bei weichen oder spröden Materialien.

- Durchsatz: von wenigen kg/h (Labor- und Pilotmaßstab) bis zu mehreren Tonnen pro Stunde in einem vollständigen Feinpulverproduktionslinie.

- Energieverbrauch: generell energieeffizienter als Fließbettmühlen bei gleicher Feinheit, aber energieintensiver als einfache Hammer- oder Nockenmühlen.

Sie tauschen im Wesentlichen einen höheren Energieverbrauch gegen bessere Präzision und weniger Prozessschritte.

Wann man eine Luftklassiermühle gegenüber einer Fließbettmühle wählt

Entscheiden Sie sich für eine Luftklassierer-Mühle wenn:

- Sie benötigen feines, aber nicht extremes ultrafeines Pulver (z. B. >5–10 μm).

- Sie möchten geringere Energiekosten und höhere Kapazität als eine Fließbettmühle bei ähnlicher Feinheit.

- Ihr Produkt kann some mechanische Beanspruchung und mäßige Hitze vertragen.

- Sie möchten integrierte Klassifizierung in einer einzigen, kompakten Einheit mit einfacherer Bedienung.

Wählen Sie ein Schleifmühle mit Jets stattdessen wenn:

- Sie benötigen ultrafeines oder submikronisches Pulver.

- Das Material ist sehr hitzeempfindlich oder benötigt Ultra-Hochreinheit mit minimalem Metallkontakt.

Für viele globale Hersteller in Chemie, Lebensmittel und Mineralien trifft ein Luftklassierer-Mühle den Sweet Spot zwischen Präzision, Kosten und Durchsatz bei der täglichen Feinpulververarbeitung.

Ringrollenmühle für Mineralpulver

Aufbau & Funktionsprinzip

Eine Feinpulvermahlmühle im Ringrollen-Design verwendet mehrere Mahlrollen, die gegen einen rotierenden Mahlring drücken. Das Material wird in die Mühle eingespeist, durch Zentrifugalkraft auf den Ring geworfen und wiederholt zwischen Rolle und Ring zerkleinert.

Wichtige Teile einer typischen Ringrollenmühle:

- Mahlring + Mahlrollen – Hauptzone für Feinmahlung

- Schaufel- oder Pflugsystem – hebt das Material in den Mahlbereich

- Hocheffizienter Klassierer – kontrolliert die endgültige Partikelgröße in einem geschlossen-kreislauf-Bremsystem

- Luftstromsystem – trägt feines Pulver nach außen ab, führt grobes zurück in die Mahlzone

Diese Trockenmahltechnologie ermöglicht eine stabile, wiederholbare Produktion von Mikropulvern mit enger Partikelgrößenverteilung.

Beste Materialien für Ringrollenmühlen

Ich verwende hauptsächlich Ringrollenmühlen für:

- Calciumcarbonat (GCC/PCC)

- Talk, Kaolin, Barit, Dolomit, Feldspat

- Quarz und andere nichtmetallische Erze

Für groß angelegte Ultrafein-Mineralpulververarbeitung, ist eine Ringrollenmühle in der Regel effizienter und kostengünstiger als viele andere Optionen zur Partikelgrößenreduktion. Sie können sehen, wie das in echten Projekten funktioniert, in unseren nicht-metallischen Mineralpulver-Produktionslinien.

Feinheitsbereich & Kapazität

Eine moderne Ringrollen-Ultrafinermühle liefert typischerweise:

- Feinheit: etwa D97 10–45 μm, abhängig von der Geschwindigkeit und Konfiguration des Klassifizierers

- Ausgangskapazität: von 2–3 t/h auf kleinen Systemen bis 20+ t/h auf großen industriellen Pulvermahlmaschinen

Das macht es ideal, wenn Sie beides benötigen feines Pulver und hoher Durchsatz in einer Linie.

Energieeffizienz & Kontinuierliche Stabilität

Für die Zerkleinerung von Mineralpulvern sind Ringrollenmühlen für den 24/7-Dauerbetrieb gebaut:

- Geringerer spezifischer Energieverbrauch als herkömmliche Kugelmühlen bei gleicher Feinheit

- Stabile Produktqualität dank präziser Kontrolle der Partikelgrößenverteilung

- Weniger Vibrationen und kleinerer Platzbedarf im Vergleich zu vielen anderen Feinpulvermühlen-Designs

Das geschlossene Pulvermühlen-System erleichtert auch die Staubkontrolle und die Produktrückgewinnung.

Ringrollenmühle vs Kugelmühle für Feinmineralien

Wenn ich Ringrollenmühlen mit Kugelmühlen mit Klassifikationssystemen für die Feinmineralzerkleinerung vergleiche:

- Energieverbrauch: Ringrolle ist in der Regel 20–40% energieeffizienter bei feinem D97 10–20 μm

- Installationsraum: Ringwalzenmühlen sind mehr kompakt

- Wartung: weniger Mahlmedien, einfachere Innenteile als eine große Kugelmühle

- Feinheit: beide können feines Pulver erreichen; Ringwalzen neigen dazu, eine engere Korngrößenverteilung (PSD) mit weniger Übergröße zu liefern

Ich wähle normalerweise eine Ringwalzen-Kalziumcarbonat-Mahlmühle oder eine Talkum-Ultrafinemahllinie, wenn:

- Das Material ist nichtmetallisch, mittelhart oder weicher

- Sie benötigen hoher Durchsatz + feines Pulver mit stabilen, vorhersehbaren Betriebskosten

Vibrationsmühle

Eine Vibrationsmühle (auch Vibro-Mühle für feines Pulver genannt) verwendet Hochfrequenzvibrationen, um das Mahlmedium dazu zu bringen, das Material tausende Male pro Minute zu treffen und zu reiben. Dieser wiederholte Aufprall und Reibung zerbricht Partikel schnell in sehr feines Pulver mit enger Partikelgrößenverteilung.

Wie Vibrationsmühlen sehr feines Pulver mahlen

Im Inneren der Kammer treibt ein exzentrischer Motor oder Vibrator die Hülle mit hoher Frequenz an. Das Mahlmedium (meist Kugeln oder Zylinder) bewegt sich in kurzen, intensiven Stößen, wodurch:

- Hochfrequenzaufprall – direkte Treffer, die spröde Partikel zerdrücken.

- Scheren und Abrieb – Gleiten und Reiben, die Partikel auf feinere Größen verfeinern.

- Effiziente Energieübertragung – fast alle Energie geht in das Medium und das Material, nicht beim Anheben einer vollen Ladung wie bei einer herkömmlichen Kugelmühle.

Medientypen und Kammerdesign

Um stabile, wiederholbare Feinpulver zu erhalten, lege ich großen Wert auf Medien- und Kammerentwicklung:

- Medienoptionen

- Keramik-Kugeln (Aluminiumoxid, Zirkoniumoxid): für hochreines, kontaminationsarmes Pulver.

- Stahl- oder Legierungsmedien: für harte, abrasive Mineralien und Metalle.

- Medien in Kleinstgröße (1–10 mm): verbessert die Fein- und Superfeinmahlleistung.

- Kammerdesign

- Zylindrische oder U-förmige Kammern für gleichmäßige Verteilung der Medien.

- Mehrkammer-Layouts, um in einem Durchgang von grob zu fein zu gelangen.

- Verschleißfeste Einlagen (Keramik oder gehärteter Stahl), um Kontaminationen zu reduzieren und die Lebensdauer zu verlängern.

Geeignete Materialien und Ziel-Finheit

Ein Vibrationsmühle ist gut geeignet, wenn Sie feines bis ultrafeines Pulver benötigen aber keinen großen Platzbedarf wünschen:

- Gute Materialien:

- Nichtmetallische Mineralien (Quarz, Feldspat, Kaolin, Calciumcarbonat)

- Pigmente, Keramik, Batteriematerialien, Metallpulver

- Zerbrechliche oder spröde Chemikalien, die gut auf Stoß reagieren

- Typische Feinheit:

- D90 innerhalb von 10–50 μm in Standardaufbauten

- Mit optimierten Medien und Bedingungen kann man sich in Richtung unter 10 μm bewegen bei einigen Materialien

Effizienz- und Flächenvorteile

Für viele Kunden sind die Hauptgründe für die Wahl einer Vibrationsmühle:

- Hohe Mahlleistung bei relativ niedriger installierter Leistung

- Kompakte Stellfläche, leicht in bestehende Pulvermühlenanlagen integrierbar

- Geringerer Medienverbrauch im Vergleich zu einigen Hochenergie-Mühlen

- Flexibler Betrieb vom Labormaßstab bis zu kleinen und mittelgroßen Industrieanlagen

Da das Design kompakt ist, ist es oft Teil von modularen Feinpulverproduktionslinien wo der Raum knapp ist, aber die Feinheitsanforderungen streng sind.

Wenn Vibrationsmühlen herkömmliche Mühlen übertreffen

Vibrationsmühlen können in mehreren Fällen herkömmliche Kugelmühlen oder Hammer-/Stiftmühlen schlagen:

- Wenn Sie benötigen feineres Pulver als eine Stiftmühle oder Hammermühle zuverlässig liefern können, aber nicht direkt zu einer Jetsmühle springen möchten.

- Wenn der Platz begrenzt ist und eine vollwertige Kugelmühleninstallation nicht realistisch ist.

- Für Kurzzeitige, hochwertige Materialien wo hohe Energie pro kg akzeptabel ist und die Produktqualität/Reinheit wichtiger ist als die Massenleistung.

- Für hartes, sprödes Mineralien wo Aufprall dominiert und das Material sauber bricht.

Viele Nutzer beginnen mit einer Pinselmühle und wechseln dann zu einer Vibrationsmühle, wenn sie eine bessere Feinheit und eine engere Partikelspektrumverteilung benötigen; zum Beispiel bei der Aufrüstung von Gewürz- oder Chemikalienmahlanlagen, die zuvor nur auf Stiftmühlen-Granulatoren.

Kugelmühle mit Klassifikationssystem

A Kugelmühle mit Klassifikationssystem ist eine klassische Konfiguration, wenn Sie stabile, kontinuierliche Fein- und Ultrafin-Pulvermahlung im industriellen Maßstab benötigen. Es kombiniert eine Kugelmühlen (zum Mahlen) und eine Externer Luftklassierer (für präzise Partikelgrößenkontrolle) in eine geschlossenen Mahlsystem.

Kugelmühle im geschlossenen Kreislauf mit externem Klassierer

In einem geschlossenen Kreislauf ist der Prozess einfach und zuverlässig:

- Die Kugelmühle mahlt das Material zu einer breiten Partikelgrößenverteilung (PSD).

- Das gemahlene Material gelangt zu Luftklassierer.

- Feinpulver innerhalb der Zielgröße verlässt es als Produkt.

- Übergroße Partikel werden zurück zur Kugelmühle geschickt, um erneut gemahlen zu werden.

Diese Rückführung hält die Energie auf die grobe Fraktion fokussiert und sorgt für konstante Mikropulverproduktion mit kontrollierter Qualität.

Wie der Klassierer die ultrafeine Pulvergöße steuert

Der externe Ultrafeiner Luftklassierer ist das Gehirn des Systems. Die Feinheit wird hauptsächlich gesteuert durch:

- Geschwindigkeit des Klassifiziererrads – höhere Geschwindigkeit = feinere Schnittgröße.

- Luftstromvolumen und Druck – passen die Trennschärfe und PSD an.

- Futterrate – zu hoch, und die PSD verbreitert sich; optimierte Zufuhr hält eine enge Kurve.

Mit richtiger Abstimmung können Sie erreichen schmale PSD, kürzt Übergröße und produziert stabile ulfeines Mineralpulver oder chemische Pulver, die strengen Spezifikationen entsprechen.

Materialkompatibilität und Härtebereich

Ein Kugelmühlenklassifikatorsystem ist vielseitig und deckt einen weiten Härtebereich ab:

- Weich bis mittel-hart: Calciumcarbonat, Talkum, Baryt, Kaolin.

- Mittel bis hart: Quarz, Feldspat, Silika, viele anorganische Chemikalien.

- Maßgeschneiderte Auskleidungen (Keramik, Hochchrom-Legierung, Gummi) reduzieren Verschleiß und Metallkontamination bei hochreinem Pulverprozess.

Wenn Sie mit sehr abrasiven oder hochreinen Mineralien wie Silika oder kohlenstoffbasierten Materialien arbeiten, ist die Kombination der richtigen Auskleidung und Medien mit dem Klassifikator-Setup entscheidend—genau das ist unsere Aufgabe in unseren Ultrafein-Mineralpulververarbeitung Linien und verwandten Projekten wie der fortschrittlichen Herstellung von sphärischem Silika-Mikropulver.

Feinheitsfähigkeit und Produktionsmaßstab

Typische Leistung für ein modernes Industrielle Pulvermühle mit Kugelmühle + Klassifikator:

- Feinheitsbereich:

- ~ d97 20–250 µm für Standardfeinpulver

- bis zu ~ d97 5–10 µm mit optimiertem Design und Klassifizierung

- Kapazität:

- Von einigen hundert kg/h (kleine Anlagen)

- Bis zu mehreren zehn Tonnen pro Stunde für große Pulverschleifanlagen

Das macht es zu einer starken Wahl für kontinuierliche, hochdurchsatzfähige Pulverproduktionslinien in Mineralien, Chemikalien und Füllstoffen.

Wenn ein Kugelmühlen-Klassifizierungssystem am sinnvollsten ist

empfehle ich in der Regel eine Kugelmühle mit Klassierer wenn:

- Sie benötigen hohe Kapazität und stabile Langzeitproduktion.

- Ihre Produktfeinheit liegt im feinen bis niedrig-ultrafeinen Bereich (nicht Nanometer-Skala).

- Sie verarbeiten abrasive oder harte Mineralien bei denen Walzenmühlen oder Flachmühlen zu schnell verschleißen.

- Betriebskosten, Energieeffizienz, und Wartung Wesentlich mehr als die bestmögliche Pulverqualität aus einem Fließbett- oder Jet-Mühle.

- Sie möchten flexible Kontrolle der Korngrößenverteilung ohne Änderung der Kernmaschine.

Wenn Ihr Ziel robust, skalierbar Produktion von ultrafeinem Mineralpulver mit vorhersehbaren Kosten und Qualität, ein Kugelmühle + Klassierer im geschlossenen Kreislauf ist oft die praktischste und profitabelste Lösung.

Pinmühle und Hammermühle für feines Pulver

Pinmühlen und Hammermühlen sind die zuverlässigen Arbeitstiere, wenn Sie zuverlässiges Fein- oder Mittel-Fein-Pulver zu einem vernünftigen Preis und einfacher Bedienung benötigen.

Wie Pinmühlen und Hammermühlen mahlen

Pinmühle (Impact-Pin-Mahlen):

- Zwei Scheiben mit Stiften rotieren gegeneinander (oder gegen eine stationäre Scheibe)

- Partikel werden durch Hochgeschwindigkeitsaufprall zwischen den Stiften zerkleinert

- Funktioniert am besten bei sprödem, niedrig-öligem Materialien

- Einfach, einen grundlegenden Klassifikator oder Bildschirm für eine engere Steuerung hinzuzufügen

Hammermühle (Hammermahlung):

- Rotierend Hammer das Material gegen eine Linerscheibe oder einen Bildschirm schlagen

- Größenreduktion durch Aufprall + etwas Scherung

- Verarbeitet eine breitere Palette von Feedmaterialien, einschließlich leicht feuchter oder faseriger Stoffe

- Bildschirmgröße bestimmt die ungefähre Endfeinheit

Wichtige Unterschiede: Pin-Mühle vs. Hammermühle

| Funktion | Nadelmühle | Hammermühle |

|---|---|---|

| Hauptmechanismus | Hochgeschwindigkeits-Pin-Einwirkung | Hammereinschlag + etwas Scherung |

| Typische Feinheit | Feiner (bis zu ca. 50–100 µm) | Mittelfein (meist 150–500 µm) |

| Am besten für | Spröde, kristallin, fettarm | Allgemeine Pulver, Körner, Biomasse |

| Form der Partikel | Mehr einheitliche, weniger grobe Schwänze | Breitere Verteilung, mehr Feinstaub + Grob |

| Hitzeentwicklung | Höherer (schneller Spitzenwert) | Moderat |

| Verschleißrisiko bei Schleifmitteln | Höher | Mittel |

Beste Materialien und Branchen

Anwendungen für Zylinder- und Scheibenmühlen:

- Lebensmittel & Gewürze: Zucker, Salz, Pfeffer, Chili, getrocknete Gemüse

- Chemikalien: Dünger, Additive, Harze, kleinere Mengen an Schüttchemikalien

- Pharma & Kosmetik (nicht steril): Hilfsstoffe, kosmetische Füllstoffe

- Recycling: Hartkunststoffe, kleinere Additive

Hammermühlenanwendungen:

- Lebensmittel & Futtermittel: Getreide, Mais, Sojamehl, Tierfutter, Premix

- Biomasse: Holzspäne, Fasern, Schalen, Pellets vor dem Mahlen

- Mineralien: Weiche Mineralien vorzerkleinern vor Feinmühlen

- Allgemeine Chemikalien: grob- bis mittelfein mahlen

Wenn Sie integrierte Zuführ- oder vorgelagerte Prozesse benötigen, ist es einfach, diese Mühlen mit speziellen Pulverzuführgeräten in einer kompakten Linie zu kombinieren.

Feinheitsgrenzen – Wo sie versagen

In der echten Produktion erreichen Pin- und Hammermühlen normalerweise:

- Hammermühle: D90 ≈ 300–600 µm (einige Designs bis zu ~150 µm)

- Pinmühle: D90 ≈ 80–200 µm, mit guten Einstellungen und dem richtigen Material

Sie sind nicht ausreichend wenn Sie benötigen:

- Ultrafeines Pulver: <30–50 µm, insbesondere <10 µm

- Sehr schmale PSD (enge Partikelgrößenverteilung)

- Hoch Fließfähigkeit und geringe Staubentwicklung für fortschrittliche Polymere oder Additive

- Hochreine und geringe Metallkontamination (Elektronik, Pharma)

Aufrüstung auf Ulfeinschneidsysteme

Sobald Ihre Produktgrößen über ca. 50–80 µm hinausgehen, ist es in der Regel kosteneffektiver, auf ein Ultrafeinmahlmaschine anstatt Überansteuerung von Schnecken- oder Hammermühlen.

Gängige Aufrüstungswege:

- Luftklassierer-Mühle (ACM):

- Impaktmühle + integrierter Luftklassierer

- Gut für Lebensmittel, Chemikalien und viele Mineralien

- Enge Partikelgrößenverteilung, typischerweise D97 10–75 µm

- Düsenmühle (spiralförmige oder fluidisierte Bett-Düsenmühle):

- Verwendungen Druckluft oder Dampf, keine mechanischen Medien

- Ideal für wärmeempfindliche, hochreines Pulver

- D50 kann 1–5 µm und darunter erreichen

- Kugelmühle mit Klassierer oder Röllmühle:

- Besser für Mineral-Ulfeinpulver (z.B. CaCO₃, Talk, Quarz)

- Stabil, großskalig, energieeffizient für sehr feine Mineralienlinien

Wenn Sie bereits eine Scheiben- oder Hammermühle betreiben und feinere Produkte benötigen, dann:

- Behalten Sie Ihre bestehende Mühle als Vorschneider;

- Fügen Sie eine Ultrafinemühle + Klassierer hinter der;

- Schließen Sie den Kreislauf mit einem staubfreien Schleifsystems und präziser Klassifizierung.

Sie können die Art der integrierten Feinpulverlinien, von denen ich spreche, in unserer industriellen Pulvermühle-Reihe auf der Seite für Feinpulver-Mühlenprodukte.

Vergleich der Typen von Feinpulver-Mühlen

Bei der Auswahl einer Feinpulver-Mühle balancieren Sie im Wesentlichen vier Dinge: Feinheit, PSD-Kontrolle, Durchsatz, und Gesamtkosten. Unten finden Sie einen direkten, praktischen Vergleich der wichtigsten industriellen Pulvermühlenoptionen.

Feinheitsbereich & PSD-Kontrolle

- Strahlmühle (Spiralstrahlmühle / Fließbettstrahlmühle)

- Feinheit: D50 ≈ 1–10 µm, mit der richtigen Einrichtung auch submikronisch erreichbar

- PSD: Sehr schmal, hervorragende Kontrolle mit integriertem Ultrafein-Luftklassierer

- Am besten, wenn Sie benötigen ultrafein, hochreiner, hitzeempfindlicher Pulvern

- Luftklassierer-Mühle (Luftklassiermühle-System)

- Feinheit: D50 ≈ 5–45 µm

- PSD: Einstellbar und ziemlich schmal durch Klassierer-Geschwindigkeit & Luftstrom

- Guter Allrounder für Chemikalien, Pigmente, Lebensmittel und Mineralien

- Walzenmühle / Raymond-Walzenmühle

- Feinheit: Typischerweise 20–400 Mesh (≈ 40–75 µm) mit feinen Versionen, die in den Bereich von 10 µm gehen

- PSD: Stabil, nicht so scharf wie Jetsmühlen

- Ideal für Nichtmetallische Mineralienmahlung wie Calciumcarbonat, Talkum, Quarz

- Kugelmühle mit Klassierer (Kreislauf-Schleifsystem)

- Feinheit: D97 ≈ 5–45 µm (mit feinen Klassierern)

- PSD: Flexibel; kann eingestellt werden, aber nicht so eng wie reine Jetsmühlen

- Funktioniert gut für hartes, abrasives Mineralien bei mittlerer bis großer Skala

- Vibrations-Schleifmühle (Vibro-Mühle für feines Pulver)

- Feinheit: Üblich 5–30 µm, abhängig von Medien und Zeit

- PSD: Gut, aber empfindlicher gegenüber Betriebsbedingungen

- Stark für Labor, Klein‑ und Spezialpulver

- Schneckenmühle / Hammermühle für Feinmahlung

- Feinheit: Typischerweise 50–200 Mesh (≈ 75–300 µm)

- PSD: Breiter; mehr „mittel‑fein“ als ultrafein

- Anlaufstelle für Gewürze, Lebensmittelzusatzstoffe, Schüttgüter vor der Aufrüstung auf ultrafeine Systeme

Wenn Sie noch engere Partikelgrößenverteilungskontrolle, Mühlen mit einer dedizierten Ultrafeiner Luftklassierer kombinieren, ist oft die sauberste Lösung.

Durchsatz, Energieverbrauch & Betriebskosten

- Jet-Mühlen

- Durchsatz: Niedrig–mittel

- Energie: Höchste kWh/t

- Opex: Hoch, aber unübertroffen in Reinheit und Feinheit

- Luftklassiermühlen

- Durchsatz: Mittel

- Energie: Geringer als Jets für die gleiche Feinheit

- Opex: Ausgewogen; starke Wahl für die kontinuierliche Herstellung feiner Pulver

- Ringwalzenmühlen

- Durchsatz: Mittel–hoch

- Energie: Sehr gute Effizienz bei Mineralpulverproduktion

- Opex: Niedrig pro Tonne, ideal für große Mineralpulvermahllinien

- Kugelmühlen + Klassifikatorsysteme

- Durchsatz: Mittel–hoch

- Energie: Mäßig–hoch

- Opex: Höherer Verschleiß, aber flexibel und robust, insbesondere bei abrasiven Erzen

- Vibrationsmühlen

- Durchsatz: Niedrig–mittel

- Energie: Kann bei kleinem Maßstab effizient sein

- Opex: Nischenprodukt; großartig, wenn Platz begrenzt ist

- Stift- & Hammermühlen

- Durchsatz: Hoch

- Energie: Niedrig–mittel

- Opex: Niedrig, einfache Wartung; begrenzt, wenn Mikronpulver hergestellt werden soll

Beste Mühlenwahl nach Material & Branche

- Nichtmetallische Mineralien (Kalkstein, Talk, Quarz, Kaolin)

- Grob–fein: Ringmühle

- Fein–ultrafin: Kugelmühle + Klassifikator, Jetschleifer Für Premium-Füllstoffe

- Chemikalien & Pigmente

- Fein: Luftklassiermühle, Pinselmühle

- Ultrafeine / hochwertige Pigmente: Jetsmühle, oder Luftklassiermühle mit hochpräziser Klassifizierung

- Pharmazeutika & Kosmetika

- Ultrafeine APIs & hochreine Pulver: Jetsmühle, GMP-Qualität pharmazeutische Pulvermühle

- Hilfsstoffe und Kosmetika-Pulver: Luftklassiermühle mit Edelstahl-Schleifkammer

- Lebensmittel, Gewürze, Additive

- Gewürze, Kräuter, Zucker, Proteine: Hammermühle, Pinselmühle, Luftklassierer-Mühle für feinere Texturen

- Gerüchempfindliche oder hitzeempfindliche Inhaltsstoffe: Niedertemperatur Luftklassierer-Mühle oder Jetsmühle

Schneller Vergleichstabelle – Feinpulver-Schleiftechnologien

| Mühlentyp | Typischer Feinheitsbereich | PSD-Kontrolle | Durchsatz | Energieverbrauch | Am besten geeignet für |

|---|---|---|---|---|---|

| Jetsmühle (spiral / FB) | D50 ≈ 1–10 µm | Sehr schmal | Niedrig–Mittel | Hoch | Ultrafeine, hochreine, hitzeempfindliche Pulver |

| Luftklassiermühle | D50 ≈ 5–45 µm | Schmal, flexibel | Mittel | Mittel–Niedrig | Chemikalien, Pigmente, Lebensmittel, allgemeines Feinpulver |

| Ringmühle | ~40–75 µm (bis zu ~10 µm) | Moderat | Mittel–Hoch | Niedrig | Mineralpulververarbeitung, Füllstoffe, Beschichtungen |

| Kugelmühle + Klassifikator | D97 ≈ 5–45 µm | Mäßig–gut | Mittel–Hoch | Mittel–Hoch | Hartminerale, groß angelegtes ultrafeines Mineralpulver |

| Vibrationsmühle | ≈ 5–30 µm | Mäßig–gut | Niedrig–Mittel | Mittel | Spezial- und Laborfeinpartikelmahlung |

| Zahn / Hammermühle | ≈ 75–300 µm (50–200 Mesh) | Breit | Hoch | Niedrig–Mittel | Gewürze, Lebensmittel, Chemikalien in Bulk, Vormahlung |

Wenn Sie mit speziellen Keramiken oder fortschrittlichen funktionalen Materialien arbeiten, lohnt es sich oft, nach maßgeschneiderten Lösungen und Fallstudien zu suchen, wie jene für besondere keramische Pulvermateralien auf unseren Feinpulververarbeitungs-Insights, bevor ein Mahltyp festgelegt wird.

Hauptmerkmale eines Feinpulver-Schleifmühlen

Eine Feinpulver-Schleifmühle lebt oder stirbt durch Kontrolle, Stabilität und Sauberkeit. Hier ist, was ich immer festlege, wenn wir ein System entwerfen oder auswählen.

Einstellbare Feinheit & präzise Klassifizierung

Sie müssen die Partikelgröße einstellen, nicht nur „ungefähr“ treffen.

- Stufenlose Feinheitsanpassung über Klassifikatorgeschwindigkeit / Luftstrom

- Stabil PSD-Kontrolle für enge Schnitte (D97, D50 usw.)

- Echtzeitabstimmung zur Handhabung verschiedener Rezepte und Materialien

| Funktion | Was es Ihnen bietet |

|---|---|

| Variable Klassifikatorgeschwindigkeit | Enge Kontrolle der Schnittgröße |

| Einstellbarer Luftstrom | Balance zwischen Feinheit und Kapazität |

| Online-PSD-Überwachung* | Schnelle Reaktion auf Produktabweichungen |

*Bei fortschrittlichen Systemen.

Verschleißfeste Konstruktion & Kontaktmaterialien

Feinmahlung ist brutal für die Hardware. Ich entwerfe für lange Lebensdauer und sauberes Produkt.

- Verschleißfeste Auskleidungen & Teile (Keramik, Sonderlegierungen)

- Optional Edelstahl Kontaktflächen für Lebensmittel / Pharma

- Optimierte Mühleninnenräume zur Reduzierung von Metallkontamination minimieren und Ausfallzeiten

| Bereich | Typische Materialoptionen |

|---|---|

| Mahnteile | Legierungsstahl, Hartmetall, Keramik |

| Einsätze | Hochchrom, Alumina, SiC, PU |

| Gehäuse/Kontakt | Kohlenstoffstahl, Edelstahl (304/316) |

Temperaturkontrolle für hitzeempfindliche Pulver

Feinmahlung erzeugt Hitze; viele Pulver können das nicht vertragen.

- Geregelt Lufttemperatur und Luftstrom

- Optionen für Niedertemperatur / Kaltmahlung

- Schutz gegen Schmelzen, Oxidation und Verklumpung

| Benötigt | Lösung |

|---|---|

| API unter Tg / Schmelzpunkt halten | Kalte Luft / gekühlter Kreislauf |

| Vermeidung von Farbänderungen bei Pigmenten | Kurze Verweilzeit, kühleres Design |

| Verhinderung von Zucker- / Gewürzverklumpung | Geregelte Luftfeuchtigkeit im Einlass |

Staubsammlung, Filtration & Produktrückgewinnung

Eine moderne Feinpulvermühle muss sauber, sicher und effizient sein.

- Geschlossene Kreislaufsysteme zur Reduzierung von Staubemissionen

- Hochleistungs- Filter und Zyklone zur Pulverrückgewinnung

- Entwickelt für ATEX / Explosionsschutz bei Bedarf

| Funktion | Typische Ausrüstung |

|---|---|

| Primäre Trennung | Wirbelschicht / Klassierer |

| Feinstaubabscheidung | Beutelfilter / Kartuschenfilter |

| Sicherheit | Explosionsentlüftungen / Isolierung |

Zum Beispiel unser staubfreien Schleifsystems für mineralische und chemische Pulver integriert hochwirksame Filtration und Produktrückgewinnung, ähnlich den Systemen, die in modernen Raymond-Walzenmühlenanlagen verwendet werden.

Steuerungssysteme, Automatisierung & Datenüberwachung

Wenn Sie es nicht sehen, können Sie es auch nicht steuern.

- PLC + HMI für rezeptbasierte Bedienung

- Echtzeitdaten zu Leistung, Druck, Temperatur, PSD (optional)

- Fernüberwachung und Alarme zur Schutz der Ausrüstung und des Produkts

| Steuerelement | Warum es wichtig ist |

|---|---|

| Mühlen- & Klassifikatorgeschwindigkeit | Direkte Kontrolle der Feinheit |

| Luftvolumen/-druck | Beeinflusst Kapazität & PSD |

| Stromverbrauch | Frühwarnung bei Überlastung/Problemen |

Diese Merkmale unterscheiden eine einfache Pulverzerkleinerungsmaschine von einer echten industriellen Feinpulvermühle die im 24/7-Betrieb stabil, sicher und profitabel laufen kann.

Materialkompatibilität und Designoptionen für eine Feinpulvermahlmaschine

Wenn ich ein Feinpulvermahlssystem entwerfe, beginne ich beim Material, nicht bei der Maschine. Verschiedene Pulver verhalten sich im Mahlprozess völlig unterschiedlich, daher ist die Anpassung des Designs an das Material unerlässlich.

Umgang mit abrasiven, klebrigen und faserigen Pulvern

- Abrasiv (Quarz, Silika, Keramik, einige Pigmente)

- Verwenden Sie harter Verschleißteile (Hartmetall, Hochchrom-Legierung, technische Keramik).

- Bevorzugen Ringrollenmühlen, Kugelmühlen mit Klassifikator oder Jetsmühlen für längere Lebensdauer.

- Fügen Sie Verschleißleisten in Hochgeschwindigkeitsbereichen hinzu (Einlass, Auslass, Klassifikator).

- Klebrig / Ölig (einige Lebensmittel, Pharma, Harz, waxartige Chemikalien)

- Wählen Niedertemperaturmahlung (Schleudermühle, gekühlte Luftklassiermühle).

- Glatte Innenseiten, um Ablagerungen zu reduzieren.

- In Betracht ziehen Kryogene Zerkleinerung oder gekühlte Luft, wenn das Anhaften stark ist.

- Faserig (Kräuter, Pflanzenfasern, einige Kunststoffe)

- Verwenden Sie Hammermühle oder Pinselmühle als Vorzerkleinerer.

- Rotor und Sieb/Schutzschicht so gestalten, dass Verheddern und Verstopfen vermieden werden.

- Wird oft in zwei Stufen: Grobzerkleinerung + Feinpulvermühle.

Metallkontamination und Hochreinheitsdesigns

Für Hochreine Pulver (Pharma, Elektronik, hochwertige Pigmente, Spezialminerale) ist Metallaufnahme ein großes Problem.

- Design mit geringem Metallkontakt:

- Standardstahl durch Keramik- oder Polymerkontaktteile ersetzen wo möglich.

- Verwenden Sie kontaktlose Klassifizierer und glatte Kanäle, um Abrieb zu minimieren.

- Magnetabscheidung auf der Zuführleitung, um Fremdmetalle aufzufangen.

- Vollständig umhülltes, staubfreies Mahlssystem um externe Kontamination zu vermeiden.

Für ultra-reine Mineralstofflinien wie hochreines Calciumcarbonat kombiniere ich normalerweise ein Ringrollenmühle oder Kugelmühle mit Klassifizierer plus ein sorgfältig ausgewähltes Linersystem. Für eine detailliertere Erklärung dieses Setup-Typs, siehe den ausführlichen Leitfaden zu einer effizienten Calciumcarbonat-Mahlmühle-Linie auf unserer Website: Kalkstein-Mahlmühlen.

Auswahl der Linermaterialien: Keramik, Legierungen, Edelstahl

Verwenden Sie Liners, um Verschleiß, Reinheit und Kosten auszugleichen:

| Liner-Material | Hauptvorteile | Typische Anwendungsfälle |

|---|---|---|

| Keramik (Al₂O₃, ZrO₂) | Ultra-niedrige Kontamination, hohe Härte | Hochreine Mineralien, Pigmente, Elektronik |

| Hochchromlegierung | Starke Verschleißfestigkeit, kosteneffektiv | Schleifmittel, Bergbau, Füllstoffe |

| Edelstahl (304/316) | Korrosionsbeständig, lebensmittel- und pharmazeutiksicher | Lebensmittel-, Gewürz-, Kosmetik- und Pharmazeutika-Pulver |

Ich mische normalerweise: zum Beispiel, Keramikklassierer + Legierungs-Schleifzone um Reinheit und Kosten zu balancieren.

Feuchtigkeits-, Futtergröße und Vorbehandlung

Materialfeuchtigkeit und Futtergröße bestimmen, wie weit wir in einem Schritt kommen.

- Feuchtigkeitsgehalt

- Ideal für Trockenmahlung: normalerweise ≤1–2% für ultrafein, ≤5% für standardfeine Mahlung.

- Darüber hinaus empfehle ich Vortrocknung oder ein Mahlwerksdesign, das höhere Feuchtigkeit toleriert (einige Luftklassierer-Mühlen oder Turbomühlen wie in diesem Beispiel für Turbo-Trockenmahlwerk).

- Futtergröße

- Schleudermühle / Luftklassiermühle: typischerweise <3–5 mm.

- Ringrollen- / Kugelmühle: kann größere Futterstoffe aufnehmen grobere Futterstoffe, aber es wird oft noch ein Brecher verwendet.

- Übergrößen-Futter verursacht hohen Verschleiß, schlechte Feinheit und instabilen Betrieb.

Maßgeschneiderte Konfigurationen für spezielle Pulveranforderungen

Für globale Kunden mit speziellen Bedürfnissen passe ich das Feinpulver-Mahlwerksystem an:

- Besondere Atmosphäre: Stickstoff oder Inertgas für explosionsgefährdete oder oxidationsempfindliche Pulver.

- Temperaturkontrolle: gekühlte Luft, Wasserschläuche oder geteilte Mahlstufen für hitzeempfindliche Materialien.

- Integrierte Schritte: Vorzerkleinerung, Trocknung, Ultrafeinklassierung und Staubabsaugung in einem geschlossener Kreislauf für Pulvermühlen.

- Modulgröße: von Labor-Pulvermühlen und Pilotanlagen bis hin zu vollständigen industriellen Pulvermühlenlinien mit Automatisierung und Datenaufzeichnung.

Jedes Pulver hat seine eigene „Persönlichkeit“. Die richtige Kombination aus Mahltyp, Auskleidung und Systemdesign ist der Schlüssel, um Ihre Feinpulver-Mahlmaschine stabil, sauber und profitabel laufen zu lassen.

Industrielle Anwendungen von Feinpulver-Mahlmaschinen

Feinpulver-Mahlmaschinen stehen im Mittelpunkt der modernen Pulververarbeitung. In meinen Anlagen behandeln wir sie als strategische Ausrüstung, nicht nur als „Maschinen“, weil die richtige kann die Wahl der richtigen entscheiden kann, ob ein Produkt die Spezifikation erfüllt oder nicht.

Wichtige Branchen, die Fein- und Ultrafeinmahlung verwenden

Sie werden sehen industrielle Pulvermühlen und Ultrafine-Mahlwerke stark eingesetzt in:

- Mineral- und Bergbau – Calciumcarbonat, Talkum, Quarz, Kaolin, Barit, nichtmetallische Erze.

- Chemikalien & Pigmente – Additive, Katalysatoren, Ruß, Titandioxid, Farbpigmente.

- Pharmazeutika & Kosmetika – APIs, Hilfsstoffe, Kosmetikpulver, Füllstoffe.

- Lebensmittel, Gewürze und Zusatzstoffe – Gewürze, Kräuter, Süßstoffe, funktionelle Pulver, Backnatron.

- Batterien, Keramik & fortschrittliche Materialien – Li-Ion-Materialien, Keramikpulver, Metalloxide.

Wir entwickeln komplette Feinpulverproduktionslinien für diese Branchen, oft in Kombination mit hochpräzisen Zentrifugalklassierern wenn Kunden eine sehr enge Partikelgrößenverteilung benötigen.

Was „Fein“ und „Ultrafein“ in der Industrie bedeuten

„Fein“ und „ultrafein“ sind nicht für jeden dasselbe:

- Mineralien:

- Fein: D97 20–45 µm

- Ultrafein: D97 5–10 µm (für hochwertige Füllstoffe und Beschichtungen)

- Chemikalien & Pigmente:

- Fein: D50 10–30 µm

- Ultrafein: D50 1–5 µm (für Farbstärke, Reaktivität)

- Pharma & Kosmetik:

- Fein: D90 < 100 µm

- Ultrafein: D90 < 10–20 µm, oft mit sehr enger PSD für Bioverfügbarkeit und Haptik

- Lebensmittel & Gewürze:

- Fein: 80–200 mesh (≈75–180 µm)

- Ultrafein: 300+ mesh (≤50 µm) für sofortige Löslichkeit oder ein glattes Mundgefühl

Typische Leistungsziele nach Anwendung

Wenn ich eine industrielle Fein pulver Verarbeitung Anlage entwerfe oder auswähle, sind dies die Hauptziele, die wir festlegen:

- Mineralpulver

- Stabiles D97 10–20 µm für Füllstoffe

- Hoher Weißgrad, geringe Verunreinigung

- Niedriger kWh/t-Wert für große Kapazitäten

- Chemikalien & Pigmente

- Enge PSD für kontrollierte Reaktivität und Farbstärke

- Keine Übergröße-Partikel, die die Dispersion beeinflussen

- Sauberer Betrieb und minimale Metallkontamination

- Pharma & Kosmetik

- Konstante PSD Charge für Charge

- Geringer Temperaturanstieg bei hitzeempfindlichen APIs

- GMP-bereit, einfache Reinigung, vollständige Rückverfolgbarkeit

- Lebensmittel & Gewürze

- Kontrollierte Feinheit für Geschmacksfreisetzung und Textur

- Lebensmittelgeeignetes Design, einfache Reinigung

- Geruchs- und Kreuzkontaminationskontrolle (insbesondere in Mehrproduktanlagen)

In all diesen Branchen geht es bei einer gut gewählten kann die Wahl der richtigen wirklich um Wiederholbarkeit: den gleichen Vielleicht benötigen Sie eine engere bei jeder Schicht zu erreichen, bei den niedrigsten Energie- und Betriebskosten, die möglich sind.

Mineralpulververarbeitung und Bergbau

Feinmahlung von Calciumcarbonat, Talkum, Quarz und Kaolin

In der Mineralverarbeitung ist eine Feinmühle das Herzstück jeder seriösen Produktionslinie. Ich verwende Ringwalzenmühlen, Kugelmühlen–Klassiersysteme und Fließmühlen, um zu mahlen:

- Calciumcarbonat (GCC/PCC) auf D97 5–20 μm für Standardfüllstoffe und sogar 2–3 μm für hochwertige Beschichtungen.

- Talkum zu ultrafeinem, lamellenförmigem Pulver für Kunststoffe, Kosmetika und Papier.

- Quarz zu feinem Silikastaub für technische Steine, Glas und funktionale Füllstoffe.

- Kaolin zu kontrollierten PSD-Pulvern für Keramik, Papierbeschichtungen und Farben.

Das Ziel ist stets eine stabile Partikelgrößenverteilung, saubere Oberflächen und eine konsistente Schüttdichte.

Ultrafines Mineralpulver für Füllstoffe, Beschichtungen und Kunststoffe

Für Füllstoffe, Beschichtungen und Kunststoffe ist „fein“ selten genug. Sie benötigen in der Regel:

- Ultrafines Mineralpulver im Bereich von 2–20 μm mit enger Partikelgrößenverteilung (PSD).

- Hoch Weißheit und Reinheit für Architektur-Beschichtungen und Masterbatch.

- Stabil Rheologie damit Ihre Suspension, Farbe oder Mischung in der Produktion reibungslos läuft.

Zum Beispiel kombiniert eine hochwertige Calciumcarbonat-Mahlanlage eine Röllmühle mit einem hochpräzisen Luftklassierer, um eine stabile D50 und enge Top-Cut-Qualität zu liefern, ideal für Kunststoffe und Pulverbeschichtungen. Wenn Sie mit fortschrittlichen Keramiken arbeiten, werden die Anforderungen noch strenger, ähnlich wie bei hochreinen Alumina-Keramikpulvern in Batterie- und Elektronik-Anwendungen, wie in dieser Übersicht der Eigenschaften und Anwendungen von Alumina-Keramikpulvern gezeigt wird.

Mineral-Härte auf die richtige Mahlanlage abstimmen

Die Wahl der richtigen ultrafeinen Mahlmaschine hängt stark von Mineralhärte und Abriebfestigkeit ab:

- Weich bis mittel (Talk, Kaolin, Calcit)

- Röllmühle / Raymond-Mühle

- Luftklassiermühle

- Kugelmühle mit Klassierer für sehr feines Gipskartonpulver

- Mittelhart (Dolomit, Barit)

- Ringmühle

- Kugelmühle + Klassierer für höhere Kapazität

- Hart und abrasiv (Quarz, Silika, Feldspat)

- Kugelmühle mit Sichter

- Trommelmühle für hohe Reinheit und sehr feinen Schnitt

Ich stimme immer zu Mohs-Härte, erforderliche Feinheit und Reinheitsgrad, bevor eine Mühle empfohlen wird.

Beispielhafte Gehäuse-Designs von Mineralpulver-Produktionslinien

Um es konkret zu machen, hier sind typische Anlagen, die ich liefere:

- Calciumcarbonat-Mahllinie (Beschichtungen/Plastik)

- Vorknacken → Ringmühle → dynamischer Luftklassierer → Staubsammler → Silo

- Ausstoß: 3–20 μm GCC, 3–20 t/h, energieoptimiert und vollautomatisch.

- Talkum-Feinmahllinie (Kunststoff- & Kosmetikqualität)

- Hammer-Vorkompressor → Jets-Mühle oder Luftklassierer-Mühle → Ultrafein-Luftklassierer

- Fokus: lamellare Partikelform, sehr geringe Kontamination, stabiler D97 10 μm oder feiner.

- Quarzsand-Mahllinie (Ingenieurstein & Füllstoffe)

- Backenbrecher → Kugelmühle mit Klassifizierungssystem → Hochleistung-Staubsammler

- Entwickelt für hohe Härte, geringe Eisenkontamination und enge Partikelgrößenverteilung.

- Kaolin-Verarbeitungsanlage (Papier & Keramik)

- Kalzinierung (falls erforderlich) → Feinmahlung → Klassifizierung → Oberflächenmodifikation

- Oft integriert mit Pulverbeschichtung und Oberflächenmodifikation Systemen wie einem Honigwabenmühlenbeschichtungsmaschine um die Kompatibilität in Polymeren und Farben zu verbessern.

In all diesen Mineralpulvermahllinien sind meine Feinpulvermahlanlagen für stabile Partikelgrößenverteilung, niedrigen Energieverbrauch pro Tonne und sauberen, staubkontrollierten Betrieb ausgelegt, sodass Sie skalieren können, ohne die Qualität zu verlieren.

Chemische und Pigment-Feinpulvermahlung

Für chemische Pulver und Pigmente ist eine Feinpulvermahlmaschine keine Option – es ist der Weg, Leistung, Farbintensität und Stabilität zu sichern.

Feinpulvermahlung für Chemikalien und Spezialadditive

In der chemischen Produktion verwende ich Fein- und Ultrafeinmahlung, um:

- Flocken, Körner oder Kristalle in Mikron- und Submikronpulver umzuwandeln

- Verbessern Mischung, Dispersion und Reaktionsgeschwindigkeit

- Erreichen konstante Schüttdichte und Fließfähigkeit, was Dosierung und Verpackung zuverlässiger macht

Ein modernes Industrielle Pulvermühle or Pulverzerstäuber-Maschine ermöglicht es Ihnen, stabile, wiederholbare Chargen zu produzieren, anstatt gegen variable Qualität bei jedem Schichtwechsel zu kämpfen.

Pigmentdispersion und Farbintensität

Bei Pigmenten entscheiden Partikelgröße und Verteilung:

- Farbintensität und Tönungskraft

- Glanz, Opazität und Abdeckung

- Sedimentation und Flokulation Verhalten in Flüssigkeiten

Verwendung eines Ultrafeinmahlmaschine mit enger Partikelgrößenverteilungskontrolle gibt Ihnen:

- Kleinere, sauberere Partikel → höhere Chroma und intensivere Farbe

- Schmaler PSD → bessere Dispersion und weniger Ablagerung in Farben, Tinten und Kunststoffen

- Konsistentere Chargen → einfacheres Farbabstimmen über Produktionsläufe hinweg

Steuerung des PSD für Reaktivität und Stabilität

Für Chemikalien und Spezialadditive beeinflusst das PSD direkt:

- Reaktivität und Auflösungsrate (feiner = schneller)

- Chemische Stabilität und Haltbarkeit

- Verklumpen, Stauben und Fließen in Handhabungssystemen

Deshalb kombiniere ich Mahlen mit präziser Pulverklassifizierung (oft mit einem Luftklassierer-Mühle oder externen Klassifizierer). Durch die Einstellung der Klassifizierer-Geschwindigkeit und des Luftstroms halten wir Pulver:

- Im Ziel-Mikronbereich

- Mit einem engen PSD der zu wenige Feinpartikel (Staub, Verklumpung) oder Übergrößen (schlechte Leistung) vermeidet

Für einen tieferen Einblick, wie ein integrierter Klassifizierer die PSD in einem Durchgang steuert, verweise ich auf

Pharmazeutische und kosmetische Pulvermühlen

Für Pharma- und Schönheitspulver ist eine feine Pulvermühle kein „Nice-to-have“ – sie entscheidet, ob Ihr Produkt tatsächlich wirkt.

Ultrafeines Mahlen von APIs und Hilfsstoffen

Für Wirkstoffe (APIs) und funktionale Hilfsstoffe streben wir in der Regel an Mikron- und Submikron‑ Größen:

- APIs: häufig D90 ≤ 10 μm, manchmal bis zu 1–5 μm mit Jetsieben oder Luftklassiersieben

- Hilfsstoffe (Lactose, MCC, Stärke, Talkum): kontrolliert in den 10–100 μm Bereich, abhängig von der Darreichungsform

- Kosmetische Puder (Foundation, Sonnenschutzmittel, Pigmente): Weichfokusgefühl und Abdeckung benötigen typischerweise 5–30 μm, manchmal ultrafeines TiO₂ oder ZnO unter 1 μm

Ein gut gestaltetes Ultraschleifmühle oder Luftklassiersieb ermöglicht es uns, diese Bereiche wiederholt zu erreichen, die Partikelgrößenverteilung eng zu halten und übergroße Partikel zu minimieren, die den Fluss und das Mundgefühl beeinträchtigen oder Dosierungsprobleme verursachen.

Partikelgröße, Bioverfügbarkeit und Absorption

Partikelgröße beeinflusst direkt Löslichkeitsrate, Bioverfügbarkeit, und Wirkeintritt:

- Kleinere Partikel → größere Oberfläche → schnellere Lösung

- Schmaler PSD → vorhersehbarere Absorption und Dosierung

- Schlecht lösliche APIs benötigen oft Mikronisierung um die Zielbelastung zu erreichen

- Inhalations- und Nasenprodukte erfordern äußerst enge Schnittstellen im 1–5 μm Bereich

Deshalb kombinieren wir immer Feinpulvermahlung mit präziser Klassifizierung; ein integriertes Luftklassifikatormühlensystem or Kugelmühle mit Klassierer gibt uns die Kontrolle, die für regulierte Märkte erforderlich ist.

Hygienische, GMP-freundliche Mahlssysteme

Für pharmazeutische und kosmetische Anlagen sind unsere Pulverzerkleinerungsmaschinen auf GMP und Hygiene:

- Sanfte, spaltfreie Edelstahl-Mahlkammern (SS304/SS316L)

- Werkzeugfreier Zugang für schnelle Reinigung und Umrüstung

- Validierbar CIP/SIP-Optionen, vollständige Dokumentation und Materialrückverfolgbarkeit

- Geschlossene Pulvermahlanlagen mit staubdichtem Design zum Schutz von Bediener und Produkt

- Vollständige Integration mit Chargenaufzeichnungen, Rezeptkontrolle und Datenprotokollierung für Audits

Wenn Sie eine kombinierte Mahl- und Klassifizierungslösung suchen, ist eine GMP-Luftklassifizierer mit hygienischem Design oft die flexibelste Wahl; Sie können Beispielaufbauten in unseren Luftklassifizierer-Lösungen.

Wärmeempfindliche und explosive Pulver mahlen

Viele Wirkstoffe, Vitamine und kosmetische Wirkstoffe sind wärmeempfindlich, sauerstoffempfindlich oder staubexplosiv. Wir berücksichtigen dies auf der Gestaltungsebene:

- Niedertemperatur-Mahlwerke (Düsenmühlen, Hochleistungszerkleinerer mit gekühlter Luft oder Stickstoff)

- Inertgas-Mahlung (N₂) für sauerstoffempfindliche oder explosive Pulver

- Kurze Verweilzeit und optimierter Luftstrom, um thermische Zersetzung zu vermeiden

- ATEX-konforme Designs mit Explosionsentlastung, Unterdrückung und Erdung

- Strenge Staubkontrolle und Filtration für sicheren, sauberen Betrieb

In der Praxis kombinieren wir oft Düsenmühlenzerkleinerer or fluidisierte Bett-Jet-Mühlen mit ultrafeiner Luftklassifizierung, um hochreine, temperaturarme Mahlung zu erzielen, die sowohl gesetzliche und Leistungsanforderungen erfüllt.

Lebensmittel-, Gewürz- und Zusatzstoffmahlung mit einer Feinpulver-Mühle

Wenn wir Lebensmittel, Gewürze und Zusatzstoffe mahlen, ist das Ziel nicht nur „klein“ – es ist gleichmäßiges, kontrollierbares Feinpulver das Geschmack, Fluss und Sicherheit im Blick behält.

Feinmahlung für Gewürze, Kräuter und Aromen

Mit der richtigen Feinpulver-Mühle oder Industriefeinmühle können wir:

- Gewürze, Kräuter, Zucker, Salz, Proteine und Aromen auf feines und mittel‑feines Pulver

- Aroma einschließen durch kurze Verweilzeit und, falls erforderlich, temperaturarme Mahlung

- Verbesserung der Misch- und Dosierung in Würzmitteln, Instantnahrungsmitteln, Backmischungen und Getränken

Mahlwerke, Hammermühlen für Feinmahlung und Luftklassiermühlen sind die gängigsten Optionen in der Lebensmittelpulververarbeitung.

Textur- und Mundgefühlkontrolle durch Partikelgröße

Die Partikelgröße entscheidet direkt:

- Geschmack und Mundgefühl – grob vs. glatt (z. B. Getränkepulver, Saucen, Backfüllungen)

- Löslichkeitsrate – wie schnell Pulver in Wasser, Milch oder Öl dispergieren

- Stäubung und Klumpenbildung – eine enge Partikelgrößenverteilung (PSD) reduziert Segregation und verbessert die Stabilität

Wir verwenden präzise Kontrolle der Partikelgrößenverteilung und Klassifizierung, um die Zieltextur für jedes Produkt zu erreichen.

Lebensmittelgeeignete Materialien und hygienisches Design

Für die Mahlung von Lebensmitteln und Gewürzen muss das System lebensmittelsicher sein:

- Edelstahl-Mahlkammern und Kontaktteile

- Glattes, fugenfreies Design für einfache Reinigung und Hygiene

- Optionen für GMP-konforme Layouts, Metalldetektion und Siebung

- Vollständig versiegelte, staubfreie Schleifssysteme zum Schutz der Bediener und des Produkts

Unser ingenieurtechnischer Ansatz bei der Verarbeitung von Feinpulvern in der Industrie ähnelt dem, was wir in Hochreinstufen wie Spezial-Kohlenstoff und anorganischen Mineralien anwenden; Sie können diese gleiche Prozessdisziplin in unserer Arbeit an nicht-metallischen Mineral-Schleiflinien.

Geruchskontrolle, Kreuzkontamination und Reinigung

Gewürze und Aromastoffe sind stark und klebrig – wenn Sie sie nicht gut verwalten, kontaminieren sie alles:

- Dedizierte Linien oder Schnellwechsel-Designs für Allergene und stark riechende Gewürze

- Werkzeugfreier Zugang zu den Schleifbereichen für schnelles Trocken- und Nassreinigung

- CIP/SIP-Optionen bei geschlossenen Pulvermühlen-Systemen, wo erforderlich

- Stark Staubabsaugung und Filtration um feine aromatische Partikel aufzufangen und die Anlage sauber zu halten

Kurz gesagt, eine gut gestaltete lebensmittelechte Feinpulver-Schleifmühle bietet Ihnen konstante Aromen, sauberen Betrieb, sichere Materialien und einfachen Wechsel über Ihr Gewürz- und Additiv-Portfolio hinweg.

Wie man die richtige Feinpulver-Schleifmühle auswählt

Die Wahl einer Feinpulver-Schleifmühle ist eine Geschäftsentscheidung, keine rein technische. Ich beginne immer mit Ihren tatsächlichen Produktionsbedürfnissen und passe die Maschine daran an – niemals umgekehrt.

Klärung Ihrer Produktionsziele zuerst

Bevor Sie sich eine Mühle ansehen, sichern Sie sich diese Grundlagen:

- Ziel-Finestigkeit & PSD

- Welche Partikelgröße benötigen Sie wirklich? (z.B. D97 10 μm, D50 20 μm)

- Wie eng muss die Partikelgrößenverteilung (PSD) sein?

- Materialeigenschaften

- Härte (Mohs-Skala), Abrasivität

- Wärmeempfindlichkeit, Schmelz- / Zersetzungspunkt

- Neigung zum Anhaften, Verklumpen oder Feuchtigkeitsaufnahme

- Reinheitsanforderungen (metallfrei, geringe Kontamination usw.)

- Produktionsmodus

- Chargen- vs. Kontinuierlichbetrieb

- Erforderliche Durchsatzmenge (kg/h oder t/h)

- Platzbeschränkungen, Stromversorgung und lokale Arbeitskosten

Schritt-für-Schritt-Ansatz zur Mühlenwahl

Verwenden Sie diese einfache Abfolge, um die richtige Feinpulver- oder Ultrafinermühle auszuwählen:

- Filtern nach Feinheitsbereich

- Grob–mittelgrob fein (80–200 Mesh): Hammermühle, Zackenmühle

- Fein (200–1250 Mesh): Röllchenmühle, Luftklassiermühle

- Ultrafin (<10 μm): Jetsmühle, Kugelmühle + Klassierer, Vibrationsmühle

- Anpassung an den Materialtyp

- Mineralien (CaCO₃, Talk, Quarz) → Ringtrommelmühle, Kugelmühle + Klassierer oder spezielle Kalksteinmahllinien

- Hitzeempfindlich / Hochreine → Jetsmühle, Luftklassierer-Mühle

- Chemikalien / Pigmente → Luftklassierer-Mühle, Kugelmühle + Klassierer

- Lebensmittel / Gewürze → Flügelmühle, Hammermühle, lebensmittelechte Luftklassierer-Mühle

- Betriebskosten prüfen

- Energieverbrauch (kWh/t)

- Kosten für Verschleißteile (Liner, Düsen, Rollen, Medien)

- Ausfallzeiten, Reinigungszeit, Umrüstzeit

- Systemdesign bestätigen

- Benötigen Sie einen geschlossenen, staubfreien Betrieb?

- Benötigen Sie Mahlung bei niedrigen Temperaturen oder mit Inertgas (z.B. für explosive oder reaktive Pulver)?

- Benötigen Sie vollständige Automatisierung und Datenprotokollierung?

3. Häufige Fehler, die vermieden werden sollten

Ich sehe, dass Unternehmen Geld beim Feinpulvermahlen verlieren wegen derselben Probleme:

- Überdimensionierung der Feinheit

Einen Jetsmühle bestellen, wenn eine Ringrollenmühle oder Luftklassierer bereits den Spezifikationen entspricht. Sie zahlen mehr, ohne echten Nutzen. - PSD ignorieren, nur auf „Mesh“ schauen

Zwei Pulver bei demselben „Mesh“ können sich sehr unterschiedlich verhalten, wenn die PSD breit ist. Fragen Sie immer nach D10/D50/D90 oder D97. - Tests und Versuche überspringen

Nur nach Broschürenangaben kaufen. Labor- oder Pilotversuche mit Ihrem tatsächlichen Material zeigen, welche Feinheit, Kapazität und Energieverbrauch Sie wirklich erwarten können. - Unterschätzung der Wartung

Billig in der Anschaffung, später teuer. Abrasive Mineralien auf weichen Linern oder komplexe Mühlen ohne lokalen Service zerstören schnell die Rentabilität. - Kein Plan für Staub- und Sicherheitsschutz

Feines Pulver bedeutet Explosionsgefahr und strenge Staubkontrolle. Besonders bei Metallen und NdFeB-ähnlichen Pulvern sind sicheres Design und richtige Luftstrahlmühlen-Vorsichtsmaßnahmen nicht verhandelbar.

4. Schneller Auswahl-Überblick

| Schlüsselfaktor | Was Sie entscheiden | Auswirkung auf die Mühlenwahl |

|---|---|---|

| Feinheitsziel | Mesh / μm + PSD-Breite | Grob → Hammer/Pin; Fein → Rollen/ACM; Ultra → Jets/ Kugel+Klassierer |

| Materialverhalten | Hart, weich, klebrig, hitzeempfindlich | Antriebe benötigen Kühlung, spezielle Einlagen oder Jet-Mühlen |

| Kapazitätsanforderung | kg/h oder t/h | Größere Linien bevorzugen energieeffiziente Walzen- oder Kugelmühlensysteme |

| Reinheit & Hygiene | Metallfrei, GMP, lebensmittelgeeignet | Erfordert Edelstahl, keramische Einlagen, leicht zu reinigende Designs |

| Budget- & Energiekosten | CAPEX + OPEX-Ziele | Entscheiden Sie sich zwischen Hochinvestition/geringen Betriebskosten und kostengünstigen/einfachen Systemen |

Wenn Sie diese Punkte klar definieren, wird die Auswahl der richtigen Feinpulver-Mühle zu einer einfachen, zahlenbasierten Entscheidung statt zu Rätselraten.

Mühlentyp an Materialeigenschaften anpassen

Wenn Sie eine Feinpulver-Mühle wählen, steht das Material immer an erster Stelle. Wenn Sie die grundlegenden Materialeigenschaften ignorieren, kämpfen Sie mit niedriger Kapazität, Verschleißproblemen und instabiler Produktqualität.

Härte, Abrasivität und Sprödigkeit

- Hartes, abrasives Mineralien (Quarz, Feldspat, einige Erze):

- Besser mit Ringrollenmühlen, Kugelmühlen + Klassifikatorsysteme, oder andere robuste Mineralmühlen.

- Vermeiden Sie leichte Stift-/Hammermühlen – Verschleißteile werden schnell verschwinden.

- Weiche, brüchige Materialien (Talkum, Kaolin, viele Lebensmittelpulver):

- Laufen gut in Luftklassifizierungs-Mühlen, Stiftmühlen, oder ein Raymond-/Ringwalzenmühle bei moderater Energie.

- Passen Sie Linermaterial und Medien (Stahl, Keramik, PU) stets an die Abrasivität an, um Verschleiß und Kontamination zu kontrollieren.

Feuchtigkeit, Verklumpung und Klebrigkeit

- Feuchte oder klebrige Fütterung neigt dazu, sich in Feinmühlen zu verklumpen, Klassifikatoren zu verstopfen und Ablagerungen zu bilden.

- Für diese Materialien:

- Vortrocknung oder Entfeuchtung ist in der Regel obligatorisch.

- Verwenden Sie Mühlen mit starkem Luftstrom, gutem Spül-Design, und einfachem Zugang für die Reinigung (z.B. Luftklassifikatormühle oder Hammermühle für Vorzerkleinerung).

- Für faserige oder klebrige Produkte (einige Lebensmittel, Polymere) sollten Sie eine gröbere Vorzerkleinerung, kryogene Mahlung oder einen anderen Prozessweg in Betracht ziehen.

Wärmeempfindlichkeit und Schmelzpunkt

- Wärmeempfindliche Pulver (pharma APIs, einige Kunststoffe, wachsartige Lebensmittelzutaten, spezielle Chemikalien):

- Bevorzugen Schleudermühlen (Spirale oder Wirbelschicht), die natürlicherweise bei niedrigeren Mahltemperaturen laufen.

- Oder verwenden Sie Vibrationsmühlen und Luftklassifizierungs-Mühlen mit kontrollierter Luftzufuhr und optionaler Kühlung.

- Wenn das Material sich bei Reibungswärme erweicht, schmilzt oder abbaut, halten Sie die Drehzahl der Spitze kontrolliert, maximieren Sie die Kühlluft und erwägen Sie Designs bei niedrigen Temperaturen oder kryogene Optionen. Sie können sehen, welche Materialien sich am besten für die Jet-Mahlung eignen, in dieser Übersicht von für Jet-Mühlen geeigneten Materialien: Welche Materialien eignen sich am besten für das Mahlen mit einem Fließbettmühlenzerstäuber?.

Reinheit und Kontaminationsrisiken

- Anwendungen mit hoher Reinheit (Pharma, Batteriematerialien, Elektronik, hochwertige Pigmente):

- Verwenden Sie Keramikbeschichtete or Edelstahl Mahlkammern, und vermeiden Sie unnötigen Metallkontakt.

- Jet-Mühlen und bestimmte Luftklassierer können als niedrigkontaminierte or metallfreie Systeme gebaut werden.

- Für Standardindustrie-Minéralien und Chemikalien kann kohlenstoffstahl ausreichend sein, aber für weiße oder hochwertige Pulver empfehlen wir in der Regel:

- Edelstahlkontaktteile or

- Keramikliner/Medien zur Kontrolle von Verfärbungen und Metallaufnahme.

In meinen eigenen Projekten beginne ich die Mühlenauswahl immer damit, diese vier Faktoren gegen das Feinheitsziel abzuwägen. Sobald wir Härte, Feuchtigkeit, Temperaturempfindlichkeit und Reinheitsanforderungen kennen, findet sich die passende Feinpulvermahlmühle von selbst.

Definition von Feinheits- und Kapazitätsanforderungen für eine Feinpulvermahlmühle

Bevor Sie eine Feinpulvermahlmühle oder Ultrafinermühle auswählen, müssen Sie festlegen Feinheit und KapazitätWenn diese vage sind, werden Sie zu viel ausgeben, zu wenig produzieren oder beides.

1. Zielpartikelgröße & PSD-Bandbreite definieren

Seien Sie klar darüber, was „fein“ für Ihr Produkt tatsächlich bedeutet:

| Parameter | Was zu definieren ist | Typischer Bereich* |

|---|---|---|

| D50 (Mediangröße) | Kern-Feinheitsziel | 0,5–50 μm |

| D90 / D97 | Maximalgröße (Überschusskontrolle) | 1–80 μm |

| PSD-Bandbreite (eng/weit) | Wie eng die Verteilung sein muss | Eng für Pharma, Pigmente |

| Messmethode | Laser, Sieb, etc. | Passen Sie die Methode Ihres Kunden an |

*Nur Beispiele – Sie legen dies basierend auf Ihrer Branche fest.

Wichtige Punkte:

- Schmale PSD = bessere Leistung (Reaktivität, Fluss, Glanz, Bioverfügbarkeit), aber höhere Kosten.

- Breite PSD = günstiger, höhere Durchsatzrate, aber weniger einheitliches Produktverhalten.

2. Chargen- vs. Kontinuierliche Produktion

Entscheiden Sie, wie Sie tatsächlich produzieren:

- Chargenmahlung

- Gut für: kleine Losgrößen, häufige Rezeptwechsel, F&E, Lohnfertigung.

- Vorteile: flexibel, einfacher Produktwechsel.

- Nachteile: mehr Handhabung, höhere Arbeitskosten pro kg.

- Kontinuierliche Mahlung

- Gut für: stabile Rezepte, große Aufträge, 24/7-Produktion.

- Vorteile: niedrigere Stückkosten, einfachere Automatisierung, stabile Qualität.

- Nachteile: höhere Anfangsinvestitionen, mehr Planung, schwieriger zu reinigen zwischen Produkten.

3. Kurzfristige Projekte vs. Langfristige Hochvolumenlinien

Betrachten Sie Ihren Zeithorizont:

| Szenario | Worauf Sie sich konzentrieren sollten |

|---|---|

| Kurzfristige / Vertrags- / Pilotprojekte | Geringere Investitionskosten, flexible Mühle, schneller Wechsel |

| Langfristige, hochvolumige Linie | Energieeffizienz, Haltbarkeit, Automatisierung, große Kapazität |

Für kurzfristige:

- Kleiner Labor- oder Pilotmühlen macht zuerst Sinn.

- Sie können Feinheit und PSD validieren und dann skalieren.

Für langfristige:

- Entwerfen Sie um Ihre 5-Jahres-Volumen, nicht um den Auftrag dieses Monats.

- Überspezifizieren Sie die Kapazität etwas, um eine Engstelle zu vermeiden.

4. Wie Feinheit & Kapazität die Gesamtkosten beeinflussen

Feiner und schneller ist niemals kostenlos. Je enger die Spezifikation, desto mehr zahlen Sie pro Tonne.

- Kostenfaktoren für feineres Mahlen

- Mehr Energie pro kg

- Höherer Verschleiß an Teilen (Liner, Düsen, Klassifikator)

- Komplexere Klassifikation (Ultrafein-Luftklassifikator, Mehrstufensysteme)

- Mögliche Kühl- / Kryogenoptionen für hitzeempfindliche Materialien

- Kostenfaktoren für höhere Kapazität

- Größere Anlagen und Motoren

- Größerer Staubsammler und Produkthandling

- Stärkere Fundamente, mehr Platz, höhere Installationskosten

Einfache Regel:

- Nicht „ultrafein“ angeben, wenn „fein“ bereits die Produktleistung erfüllt.

- Kapazität nicht nur für Spitzenbedarf dimensionieren – aber auch keinen Mühle kaufen, die man in 6 Monaten überholt.

Wenn Sie auf Sub-10 μm oder ultrafeine Bereiche im industriellen Maßstab abzielen, sollten Sie Hochleistungssysteme wie ein Fluidbett-gegenläufiger Luftstrahlmühle in Betracht ziehen, das enge Partikelgrößenverteilungen (PSD) und vernünftigen Energieverbrauch in einem integrierten Setup liefert: Fluidbett-Luftstrahlmühlenlösungen.

Budget-, Energie- und Betriebskosten für eine Feinpulvermühle

Wenn ich eine Feinpulvermühle oder Ultrafeinmühle auswähle, schaue ich nicht nur auf den Preis. Ich betrachte, was sie mich über 5–10 Jahre Produktionszeit kosten wird.

Anschaffungskosten vs. Lebenszykluskosten

- Niedrige Anfangskosten, höhere Betriebskosten

- Scheibenmühle, Hammermühle, einfache Pulversprühmaschinen

- Gut für Einstiegsprojekte oder kleine Chargen

- Höhere Anfangskosten, niedrigere Lebenszykluskosten

- Trommelmühlenzerkleinerer, Luftklassierer, Ringwalzenmühle, Kugelmühle mit Klassierer

- Besser für hochvolumige, stabile Produktion