Der Weg des Eisenoxalats bei der Entwicklung von Lithium-Eisenphosphat (LFP)-Kathodenmaterialien hat tatsächlich eine dramatische Reise durchlaufen, bei der er ersetzt und dann wiederbelebt wurde. Einst der Mainstream in der frühen Industrie, wurde er aufgrund eigener Schwächen und Konkurrenz durch aufkommende Prozesse marginalisiert. In den letzten Jahren hat er jedoch durch seine einzigartigen Vorteile in hoher Verdichtungsdichte und Schnellladeleistung wieder Fuß gefasst.

Das Zeitalter der Dominanz des Eisenoxalat-Prozesses

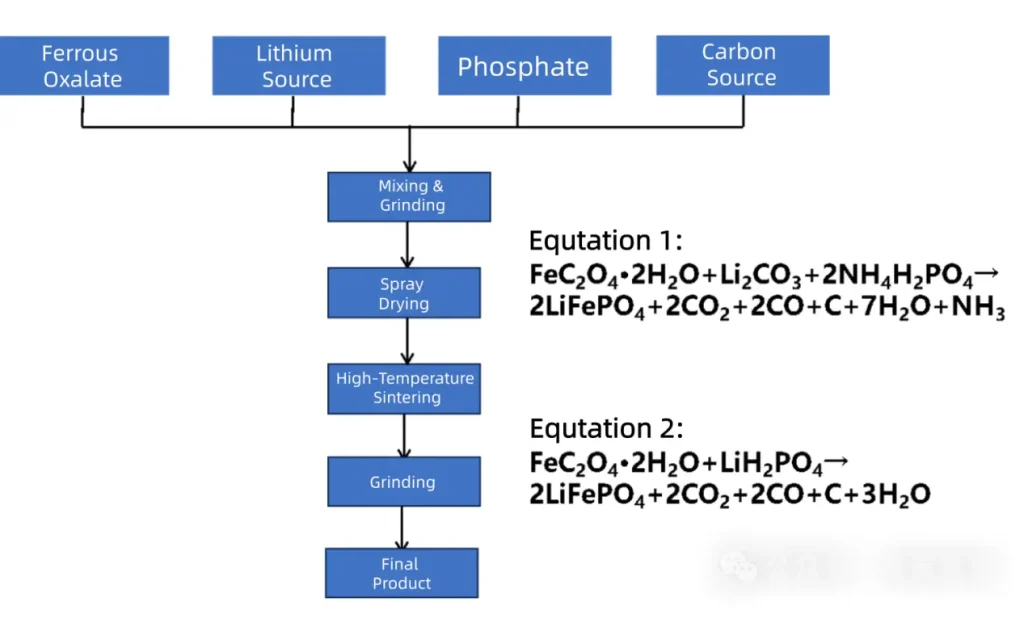

Bereits 2017 war die Eisenoxalat-Methode noch der Hauptprozess zur Herstellung von Lithium-Eisenphosphat. Der grundlegende Prozessweg und die allgemeine Reaktionsgleichung sind in Abbildung 1 dargestellt. Abhängig von den verwendeten Lithium- und Phosphorquellen umfasst der Prozess zwei Hauptreaktionmechanismen (Gleichungen 1 und 2), wobei der frühe Prozess hauptsächlich Gleichung 1 folgt.

Der Prozessweg zur Herstellung von Lithium-Eisenphosphat mit Eisenoxalat erscheint einfach, aber der Schlüssel zur Produktqualität liegt in den Details jeder Phase.

1. Rohstoffauswahl und -kontrolle

Die Qualität des Eisenoxalats ist der grundlegende Kernfaktor. Hochreines Eisenoxalatpulver mit einheitlicher Partikelgröße wird bevorzugt. Die anfängliche Partikelgröße des Rohmaterials bestimmt direkt die Partikelgröße des Endprodukts. Die Verwendung von kugelförmigem oder nahezu kugelförmigem Eisenoxalat mit einem D50 von 2-3μm oder sogar kleiner kann die Reaktivität erheblich verbessern und ein Produkt mit hoher Verdichtungsdichte erzeugen.

Traditionell wurde Calciumcarbonat häufig als Lithiumquelle verwendet. In den letzten Jahren wird zunehmend Lithiumdihydrogenphosphat eingesetzt, da es sowohl die Lithium- als auch die Phosphorquellen bereitstellt und die Reaktion direkter macht. Zweitens hilft seine hohe Reaktivität und niedrige Zersetzungstemperatur, die Sinterntemperatur zu senken und die Produktsicherheit zu verbessern.

Kohlenstoffquellen werden basierend auf ihrer Fähigkeit ausgewählt, bei Zersetzung ein hochgradig graphitisiertes leitfähiges Kohlenstoffnetzwerk zu bilden, wie Glukose, Saccharose und Zitronensäure.

2. Steuerung des Kalzinierungsprozesses

Dieser Prozess verwendet typischerweise eine zweistufige Sinternmethode: Die erste Stufe umfasst das Niedertemperatur-Vor-Sintern (~400°C) zur ausreichenden Zersetzung der Rohstoffe, und die zweite Stufe umfasst die Hochtemperatur-Kristallisation (~600-750°C).

Die Vor-Sinterphase beinhaltet hauptsächlich die Zersetzung von Eisenoxalat und Phosphaten: Eisenoxalat verliert sein Kristallwasser und zerfällt in hochreaktives Eisenoxid (FeO), wobei große Mengen CO und CO₂ freigesetzt werden. Das reduzierende Gas CO bildet eine „Schutzschicht“ im Reaktionssystem, was effektiv die Oxidation von Fe²⁺ zu Fe³⁺ verhindert und gleichzeitig das übermäßige Wachstum der Endproduktpartikel hemmt. Wird Ammoniumdihydrogenphosphat als Phosphorquelle verwendet, zerfällt es während des Vor-Sinterns und setzt Ammoniakgas und Phosphorsäure frei.

Durch die Kontrolle der Vor-Sinter-Temperatur und -Zeit können Kristallvorstufen für Lithium-Eisenphosphat bei relativ niedrigen Temperaturen gebildet werden. Die freigesetzten Gase helfen, Verunreinigungen aus den Rohstoffen zu entfernen, während sie gleichzeitig die Partikelagglomeration und das Kristallwachstum hemmen, was die Produktion von LFP mit hoher Kristallinität, hoher Reinheit und gleichmäßigen Partikeln im anschließenden Hochtemperatursinterprozess erleichtert.

Im Hochtemperaturbereich kommt das hochreaktive FeO mit den Lithium- und Phosphorquellen in Kontakt und durchläuft eine Festkörperreaktion zur Bildung von LFP-Kristallkeimen. Mit steigender Temperatur und längerer Haltezeit wachsen diese Keime allmählich, wodurch olivinartiges Lithium-Eisenphosphat mit vollständiger Kristallinität und stabiler Struktur entsteht.

Während des Sinterns durchläuft die organische Kohlenstoffquelle Pyrolyse, um eine amorphe Kohlenstoffbeschichtung auf der Oberfläche der LFP-Partikel zu bilden, was die elektronische Leitfähigkeit des Materials erheblich verbessert.

Dieser Prozess bot niedrige Kosten für die Eisenquelle, einen relativ einfachen Prozessfluss, Investitionen in die Ausrüstung sowie Betrieb und Wartung, was ihn in den frühen Tagen der LFP-Synthesetechnologie zum Mainstream machte.

Warum wurde der Eisenoxalat-Weg ersetzt?

Zwischen 2017 und 2022 erlebte die Power-Batterie-Industrie ein explosionsartiges Wachstum. Die Anforderungen an Materialkonsistenz und Umweltschutz stiegen plötzlich. In diesem Zusammenhang wurden die inhärenten Schwächen der festen Phase des Eisenoxalat-Verfahrens (schlechte Konsistenz, Schwierigkeiten bei der Skalierung) verstärkt. Der Eisenphosphat-Weg, mit seiner hervorragenden Produktkonsistenz, umweltfreundlicheren Produktionsprozess und insgesamt besser auf die Anforderungen der Power-Batterie abgestimmte Leistung, wurde schnell zum absoluten Marktführer, wobei er seinen Marktanteil auf etwa 70 % ausbaute. Im Gegensatz dazu schrumpfte der Anteil des Eisenoxalat-Wegs allmählich auf einstellige Prozentwerte.

Darüber hinaus war die Verdichtungsdichte der durch den frühen Eisenoxalat-Prozess hergestellten LFP-Produkte noch nicht hoch, was während dieses Zeitraums in der Branche die weit verbreitete Annahme verstärkte, dass Materialien, die über den Eisenphosphat-Weg hergestellt werden, leichter eine höhere Verdichtungsdichte (≥2,4 g/cm³) erreichen können.

Aus Sicht der Ausrüstung und Umwelt produziert das Eisenoxalat-Verfahren während des Sinterns CO- und Ammoniak-Gase. CO ist giftig und erfordert Behandlung. NH₃ ist ätzend, greift Kessel und Rohrleitungen stark an und erhöht somit Wartungs- und Zeitkosten für die Ausrüstung. Im Gegensatz dazu bestehen die Gasprodukte des Eisenphosphat-Verfahrens hauptsächlich aus Wasserdampf, was die Abgasbehandlung vereinfacht, die Produktionseinrichtungen umweltfreundlicher macht und die Umweltbelastung senkt.

Zusammenfassend war der Prozesswechsel in dieser Phase ein typischer Fall von „industrieller Nachfrage treibt technologische Routen-Iteration“, ein Ergebnis der Marktdynamik in einer bestimmten Entwicklungsphase.

Das Wiederaufleben des Ferrous Oxalate Weges

Die Rückkehr des ferrous oxalate Weges ist nicht nur eine Wiederholung des alten Prozesses; vielmehr wurden seine Kernvorteile unter neuen Marktanforderungen und technologischen Fortschritten reaktiviert. Nach 2022 stieg die Popularität neuer Energiefahrzeuge erheblich, und „langsames Laden“ wurde zu einem zentralen Schmerzpunkt in der Nutzererfahrung. Die Marktnachfrage nach Power-Batterien, die „ultraschnelles Laden“ ermöglichen (z.B. 400 km Reichweite in 10 Minuten), stieg deutlich.

Obwohl sein Marktanteil einst gedrückt wurde, wurde die ferrous oxalate Methode vom Markt nicht vollständig aufgegeben. Als Vorläufer für LFP-Materialien war sie die erste, die Durchbrüche bei der Herstellung von hochverdichteten LFP erzielte. Technologische Iterationen überwanden die frühen Einschränkungen des ferrous oxalate Prozesses hinsichtlich Produktverdichtung, Produktionssicherheit und Produktionskosten.

Zum Beispiel setzte Fulin Precision Industry serpentinartige Rohrreaktoren + elektrische Heizverzögerungsreaktoren ein. Durch präzise Temperaturkontrolle, Dispergatorzugabe und automatisierte Prozesse verbesserten sie die Produktreinheit (≥99,5%) und Partikelgrößenuniformität erheblich, während die Kosten um 20% gesenkt wurden. Pengbo New Materials ist ebenfalls führend in der inländischen Herstellung von LFP mittels ferrous oxalate. Durch spezielle Steuerungen erzielen sie eine effektive Mischung aus großen und kleinen Partikeln, füllen die Lücken zwischen den LFP-Partikeln, um die Verdichtungsdichte zu erhöhen. In Kombination mit spezieller Metallionendoping ergibt sich LFP mit sehr niedrigem Pulvers resistivity. Bei Anwendung in Power-Batterien ermöglicht dies höhere Raten und erfüllt die steigenden Anforderungen an Schnellladung bei neuen Energiefahrzeugen.

Daher müssen die betreffenden Unternehmen, um die Produktionsprozesse von LFP im harten Wettbewerb unbesiegbar zu halten, die Markttrends genau verfolgen, sich auf kontinuierliche technologische Innovationen stützen, auf extreme Kostenkontrolle setzen und den Aufbau eines robusten industriellen Ökosystems als Schutzwall nutzen.