Fluidisierte Bett-Luftstrahlmühle: Prinzip und Aufbau

Der Fluidisierte Bett-Luftstrahlmühle ist führend in der Trockenzusatzstoffverarbeitung. Sie kombiniert Mahlen und Klassifizierung in einer kompakten Einheit. Dieses System verwendet Hochgeschwindigkeitsluftstrom anstelle von Mahlmedien wie herkömmlichen Mühlen. Es erzeugt ein dynamisches fluidisiertes Bett im Behälter. Das Design gewährleistet Reinheit und Effizienz. Es verfügt in der Regel über eine vertikale zylindrische Kammer. Rund um die Basis befinden sich mehrere Überschalldüsen. Oben ist ein hochpräziser Turbinensichter positioniert. Dieses Design eliminiert die Notwendigkeit beweglicher Mahlteile, reduziert den Verschleiß erheblich und verhindert metallische Kontaminationen.

Kernarbeitsprinzip der Fluidisierten Bett-Luftstrahlmühle

Der Kernarbeitsprinzip der Fluidisierten Bett-Luftstrahlmühle beruht auf der Energie komprimierter Luft. Hochdruckluft wird durch speziell konstruierte Laval-Düsen auf Überschallgeschwindigkeit beschleunigt und in die Mahlkammer eingespritzt. Dadurch entsteht ein fluidisierter Zustand, bei dem Rohstoffpartikel beschleunigt werden und miteinander kollidieren, wo die Luftströme aufeinandertreffen.

- Selbstmahlsmechanismus: Zerkleinerung erfolgt ausschließlich durch Partikel-zu-Partikel-Aufprall und Reibung, wodurch sichergestellt wird, dass das Material nicht gegen die Maschinenwände mahlt.

- Adiabatische Expansion: Wenn die komprimierte Luft an der Düsenöffnung expandiert, sinkt die Temperatur, was eine kalte Mahlumgebung schafft, ideal für hitzeempfindliche und niedrigschmelzende Materialien.

Wichtige Komponenten und ihre Funktionen

Um eine präzise Fein- und Feinstmahlung zu erreichen, verlässt sich das System auf mehrere kritische Komponenten, die gemeinsam arbeiten:

- Überschalldüsen: Verwandeln Druckenergie in kinetische Energie und treiben die Partikel zur Kollision an.

- Turbinensichter: Ein horizontaler oder vertikaler Rotor, der feines Pulver vom groben Material anhand der Fliehkraft trennt.

- Schneckenförderer: Regelt automatisch die Zufuhrrate, um ein stabiles Verhältnis von Pulver zu Luft aufrechtzuerhalten.

- PLC-Steuerungssystem: Koordiniert den gesamten Betrieb und ermöglicht die automatische Anpassung von Parametern wie Radgeschwindigkeit und Systemdruck.

Partikelgrößenkontrolle: Kernbedeutung und Bewertungsindikatoren

In Hochtechnologiebranchen wie Pharmazie, Batteriematerialien und fortschrittliche Keramik ist „Mahlen“ unzureichend; das Ziel ist Präzision. Partikelgrößenkontrolle Dieses Konzept geht über die einfache Reduzierung der Materialgröße hinaus; es umfasst die Fähigkeit, die Partikelform zu gestalten und den Verteilungsbereich streng zu begrenzen.

Definition der Partikelgrößenkontrolle im Mahlprozess

Definition der Partikelgrößenkontrolle im Mahlprozess bezieht sich auf die systematische Manipulation der Geräteparameter, um einen bestimmten geometrischen Durchmesser und eine Verteilungscharakteristik zu erreichen. In einem Wirbelschicht-Jetmühle wird dies hauptsächlich durch das Gleichgewicht zwischen der aerodynamischen Auftriebskraft (Partikel herausziehen) und der Zentrifugalkraft (Partikel zurück in die Mahlezone werfen), die vom Klassifizierungsrad erzeugt wird, erreicht.

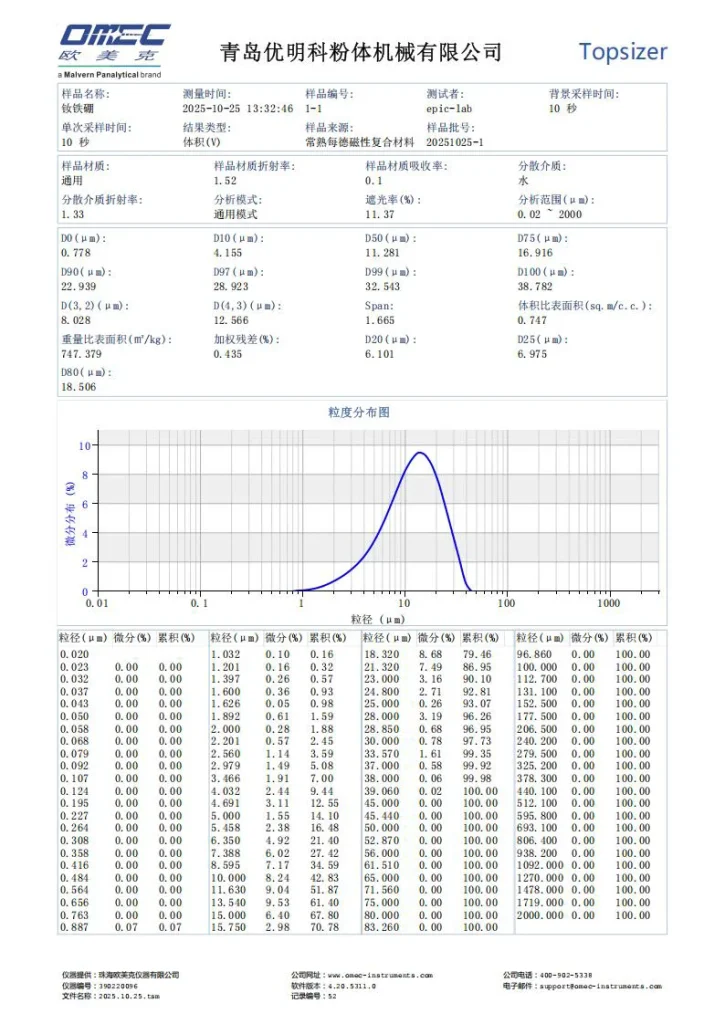

Kritische Bewertungsindikatoren (D10, D50, D90, PSD-Spanne)

Zur Quantifizierung des Erfolgs verwenden wir spezifische Metriken, die die Qualität des Pulvers definieren:

- D50 (Median-Durchmesser): Der Wert, bei dem 50 % der Partikel kleiner und 50 % größer sind. Dies ist der primäre Maßstab für die Durchschnittsgröße.

- D90 & D10: Zeigen das grobe Ende (D90) und das feine Ende (D10) der Verteilung an. Ein niedriger D90 stellt sicher, dass keine übergroßen Partikel vorhanden sind.

- PSD-Spanne: Berechnet als 1,4 * (D90 – D10) / D50. Eine kleinere Spanne zeigt eine steilere, schmalere Verteilungscharakteristik, was ein Merkmal hochwertiger Jetmahlung ist.

Eigenschaften des Wirbelschicht-Luft-Jetmühle bei der Partikelgrößenregulierung

Das Wirbelschicht-System bietet im Vergleich zu anderen Mahltechnologien deutliche Vorteile bei der Regulierung:

- Hohe Präzision: In der Lage, Partikelgrößen zwischen 0,5 μm und 45 μm mit extremer Genauigkeit zu erreichen.

- Einstellbarer Schnittpunkt: Die Geschwindigkeitsregelung des Klassifizierungsrads erfolgt über eine Frequenzumrichtersteuerung, die sofortige Anpassungen der Produktfeinheit ohne Stillstand der Maschine ermöglicht.

- Scharfe Klassifizierung: Der integrierte Klassifizierer verhindert effektiv, dass grobe Partikel die Mahzone umgehen, und sorgt so für eine gleichmäßige Ausgabe mit einer engen Partikelgrößenverteilung.

Wie arbeiten Fluidisierung und Jet-Energie zusammen, um die Partikelgröße zu regulieren?

Synergistischer Mechanismus von Fluidisierungszustand und Jet-Einwirkung

In unseren Luftstrahlmühlen mit fluidisiertem Bett ist die Kontrolle der Partikelgröße nicht nur eine einzelne Maßnahme. Es ist ein sorgfältiges Gleichgewicht zwischen Luftstromenergie und Mechanik des fluidisierten Betts. Komprimierte Luft wird durch Überschalldüsen in die Mahkammer gedrückt. Dadurch entsteht ein fluidisierter Zustand, in dem die Partikel im Luftstrom suspendiert sind.

Der Steuerungsmechanismus funktioniert durch zwei primäre Kräfte:

- Aufprallenergie (Mahkraft): Der Hochgeschwindigkeitsluftstrom treibt die Partikel an, miteinander zu kollidieren. Durch die Einstellung des Drucks der komprimierten Luft steuern wir die Intensität dieser Kollisionen. Höherer Druck führt in der Regel zu feineren Partikeln aufgrund höherer Aufprallenergie.

- Zentrifugalkraft (Klassifikationskraft): Im Inneren der Kammer dreht sich ein Hochgeschwindigkeits-Turbinaklassierer, um das Produkt zu trennen. Die Geschwindigkeit dieses Rads bestimmt den „Schnittpunkt“. Leichtere Partikel werden vom Luftstrom mitgenommen und passieren das Rad. Gröbere Partikel werden jedoch durch Zentrifugalkraft zurückgedrängt. Sie kehren für eine weitere Mahd zurück.

Durch die Balance zwischen Düsendruck (Mahenergie) und Klassifizierer-Geschwindigkeit (Trennschwelle) erreichen wir eine präzise Wie arbeiten Fluidisierung und Jet-Energie zusammen, um die Partikelgröße zu regulieren? effektive Steuerung. Dies stellt sicher, dass nur Partikel, die den D50- oder D97-Anforderungen entsprechen, das System verlassen. Die anderen verbleiben im fluidisierten Bett für weitere Verarbeitung.

Warum kommt es zu Partikelagglomeration und wie kann man sie vermeiden?

Ursachen der Agglomeration und entsprechende Kontrollmaßnahmen

Partikelagglomeration ist eine häufige Herausforderung beim Ultrafeinmahlen, bei der feine Partikel zusammenhaften, größere Partikel nachahmen und die Trenneffizienz verringern. Dies geschieht meist durch Van-der-Waals-Kräfte, statische Elektrizität oder Feuchtigkeitsgehalt im Rohmaterial. In einigen Fällen kann die während der Verarbeitung entstehende Wärme dazu führen, dass Materialien mit niedrigem Schmelzpunkt weich werden und verklumpen.

Wir begegnen diesen Problemen durch das inhärente Design des fluidisierten Luftstrahlmühlen und spezifische Betriebssteuerungen:

- Kühles Mahlen: Die adiabatische Expansion der komprimierten Luft beim Austritt aus den Düsen absorbiert Wärme, was die Temperatur im Mahraum deutlich senkt. Dies ist entscheidend, wenn hitzeempfindliche Materialien wie PEEK verarbeitet werden oder andere Polymere, die sie daran hindern, zu schmelzen oder zu kleben.

- Trockene Luftzufuhr: Wir stellen sicher, dass die verwendete Druckluft frei von Feuchtigkeit und Öl ist. Das Einbringen trockener Luft verhindert Kapillarkräfte, die Partikel zusammenbinden.

- Dispergiermittel: Für extrem feine Pulver, die statisch aufgeladen sind, können wir spezielle Additive einführen oder die Luftstromdynamik anpassen, um die Partikel im fluidisierten Bett dispergiert zu halten.

Durch die Aufrechterhaltung einer trockenen, kühlen und hoch turbulenten Umgebung verhindern wir die Bedingungen, die zur Agglomeration führen, und stellen sicher, dass das Ausgangsmaterial ein frei fließendes, ultrafeines Pulver bleibt.

Vorteile der effektiven Partikelgrößenkontrolle

Optimierung der Produktleistung und Anwendungsvielfalt

Wenn wir über wie ein fluidisiertes Bett-Luftstrahlmühle die Partikelgröße kontrolliert, sprechen, sprechen wir eigentlich davon, das volle Potenzial eines Materials freizusetzen. In Branchen wie Pharmazie und neuer Energie bestimmen die spezifische Oberfläche und Partikelverteilung direkt die chemische Reaktivität und Löslichkeitsraten. Durch die Erreichung einer engen Partikelgrößenverteilung (PSD) ohne „Übergrößen“ oder „Feinstpartikel“ stellen wir sicher, dass das Pulver genau so verhält, wie es in der Endanwendung vorgesehen ist. Dieses Maß an Präzision ist entscheidend für High-Tech-Materialbearbeitung, bei der selbst geringfügige Abweichungen die Leistung empfindlicher Komponenten wie Batteriekathoden oder fortschrittlicher Keramiken beeinträchtigen können.

Verbesserung der Mahleffizienz und Reduzierung des Energieverbrauchs

Präzise Steuerungsmechanismen verhindern das häufige Problem des „Übermahlens“. In unseren fluidisierten Bett-Systemen trennt der integrierte Turbinenklassierer sofort qualifiziertes Feinpulver vom groben Material. Das bedeutet, dass Energie ausschließlich auf das Mahlen der Partikel konzentriert wird, die es tatsächlich benötigen, anstatt die Druckluft für bereits feines Staub zu verschwenden.

- Weniger Abfall: Verhindert Energieverlust bei ultrafeinen Partikeln.

- Höhere Durchsatzleistung: Qualifiziertes Material verlässt das System schneller und schafft Platz für neue Zufuhr.

- Kosteneinsparungen: Optimierte Luftstrom- und Druckeinstellungen senken den Gesamtenergieverbrauch pro Tonne Produkt.

Sicherstellung der Chargen-zu-Charge Produktkonsistenz und Qualitätsstabilität

Zuverlässigkeit ist das Rückgrat unserer Fertigungsideologie. Sobald die kritischen Parameter—wie Klassifikatorgeschwindigkeit, Luftdruck und Zufuhrrate—im PLC-System festgelegt sind, reproduziert die Mühle die gleichen Ergebnisse bei jedem Lauf. Dies eliminiert die Variabilität, die bei mechanischer Mahlung häufig auftritt. Ob Sie eine Testcharge oder eine kontinuierliche Produktion durchführen, die Eigenschaften des Wirbelschicht-Luftstrahlmühlen bei der Partikelgrößenregulierung stellen sicher, dass die D50- und D97-Werte stabil bleiben. Diese Konsistenz ermöglicht es Herstellern, eine einheitliche Qualität gegenüber ihren nachgelagerten Kunden zu garantieren, Vertrauen aufzubauen und Ablehnungsraten zu reduzieren.

Schritt-für-Schritt-Operation zur Partikelgrößenkontrolle

Vorbereitung vor dem Mahlen

Bevor wir die Mühle überhaupt einschalten, wird während der Vorbereitung die Grundlage für eine präzise Steuerung gelegt. Vorbehandlung des Rohmaterials (Trocknung, Entfernen von Verunreinigungen) ist unverzichtbar. Überschüssige Feuchtigkeit führt dazu, dass Partikel zusammenkleben, was die Fluidisierung stört und die Überschalldüsen verstopft. Wir stellen sicher, dass das Material trocken und fließfähig ist. Zusätzlich filtern wir große Fremdkörper heraus, die die innere Beschichtung oder das Klassifikationsrad beschädigen könnten.

Als Nächstes gehen wir zu Geräteinspektion und Inertgas-Spülungüber. Wir überprüfen die Integrität der Dichtungen und den Zustand der Düsen. Für entzündliche oder explosive Materialien spülen wir das System mit Stickstoff, um eine sauerstofffreie Umgebung zu schaffen, damit der Prozess sicher und chemisch stabil bleibt.

Parameter-Einstellung und Probemahlen

In dieser Phase stellen wir die spezifischen Anforderungen für das Produkt ein. Die Erstkonfiguration der Parameter (Luftdruck, Zufuhrrate, Klassifikatorgeschwindigkeit) wird basierend auf der Härte des Materials und der angestrebten Feinheit (D50) festgelegt.

- Luftdruck: Wir stellen den Druck an den Mahldüsen ein, um die erforderliche Überschallgeschwindigkeit für Partikelkollisionen zu erzeugen.

- Klassifikatorgeschwindigkeit: Dies ist die kritischste Variable. Wir stellen die Drehzahl der Turbinenschaufel ein, um den „Schnittpunkt“ zu definieren. Höhere Geschwindigkeiten blockieren grobe Partikel und zwingen sie zurück für weiteres Mahlen.

- Förderrate: Der Schneckenförderer wird so eingestellt, dass eine gleichmäßige Materialbelastung im Behälter aufrechterhalten wird.

Während Versuchsmahlen und Parameteroptimierung basierend auf PSD-Test, verarbeiten wir eine kleine Charge. Wir analysieren die Ausgabe sofort mit einem Laser-Partikelgrößenanalysator. Ist das Pulver zu grob, erhöhen wir die Klassifizierer-Geschwindigkeit; ist es zu fein, senken wir sie oder erhöhen die Förderrate.

Formales Mahlen und Echtzeitüberwachung

Sobald die Versuchsergebnisse den Anforderungen entsprechen, wechseln wir zur Großproduktion. Das Ziel ist die Stabile Betrieb des Wirbelschichtsystems. Die Materialkonzentration im Inneren des Behälters muss konstant bleiben, um eine gleichmäßige Partikelkollision zu gewährleisten.

Wir verlassen uns auf Echtzeit-Tracking der Partikelgröße und Parameteranpassung über das SPS-Steuerungssystem. Das System überwacht die aktuelle Belastung des Klassifizierermotors. Eine Fluktuation im Strom deutet oft auf eine Änderung der Dichte der Wirbelschicht hin. Das System kann automatisch die Klassifizierer-Geschwindigkeit oder Förderrate feinjustieren, um auszugleichen und eine gleichbleibende Qualität für Hochtechnikanwendungen wie positive und negative Lithium-Batteriematerialien.

Nachbehandlung und Qualitätskontrolle nach dem Mahlen

Nach Abschluss des Mahlens und der Klassifizierung wird das fertige Pulver im Zyklonabscheider oder Beutelfilter gesammelt. Wir führen eine abschließende Qualitätskontrolle durch, um die Partikelgrößenverteilung (PSD) zu überprüfen. Eine regelmäßige Inspektion kritischer Zubehörteile und Ersatzteile, wie das Siebrad und Düsen, wird unmittelbar nach dem Lauf durchgeführt, um Verschleiß zu erkennen, der die Präzision der nächsten Charge beeinträchtigen könnte.

Praktische Anwendungsergebnisse

Partikelgrößenkontrolle für Lithium-Batteriekathodematerialien

Im sich schnell entwickelnden Batteriebereich ist Konsistenz unverhandelbar. Bei der Verarbeitung von Lithium-Batteriekathodenmaterialien priorisieren wir die Erhaltung der strukturellen Integrität der Partikel bei gleichzeitiger präziser Größenbestimmung. Unser fluidisierte Bett-Jet-Mühlen sind speziell dafür ausgelegt, diese hochharten Materialien ohne metallische Kontamination zu verarbeiten, dank optionaler keramischer Auskleidungen.

Durch Feinabstimmung des Klassifikator-Radspeed, können wir die Partikelgrößenverteilung (PSD) streng kontrollieren. Dies sorgt für eine steile Kurve, bei der der D50 für eine hohe Schüttdichte optimiert ist, was direkt mit einer besseren Batterieleistung korreliert.

- Kontaminationsfrei: Der Selbstschleifmechanismus verhindert Eisenverunreinigungen.

- Präzise Klassifizierung: Eliminiert zu große Partikel, die die Batterieseparatoren beschädigen könnten.

- Einheitlichkeit: Erreicht eine enge PSD für stabile Lade-/Entladezyklen.

Partikelgrößenregulierung für feine chemische Pulver

Feine Chemikalien stellen oft besondere Herausforderungen dar, wie Hitzeempfindlichkeit oder niedrige Schmelzpunkte. Wir nutzen das Kaltbetriebs Prinzip unserer Ausrüstung, bei dem die adiabatische Expansion von komprimierter Luft die Temperatur im Mahlraum auf natürliche Weise senkt. Dadurch können wir hitzeempfindliche Chemikalien auf Sub-Mikron-Niveau mahlen, ohne dass es zu Degradation oder Schmelzen kommt.

Für diese Anwendungen ist die Integration eines hochpräzisen Luftklassierer entscheidend. Es ermöglicht uns, eine strenge Obergrenze für die Partikelgröße (D97) festzulegen, sodass das Endpulver die genauen Spezifikationen für die nachgelagerte Verarbeitung oder Formulierung erfüllt.

- Temperaturkontrolle: Verhindert Materialschmelzen oder chemische Veränderungen.

- Einstellbare Feinheit: Wechselt mühelos zwischen D50 2μm und 45μm, je nach Produktanforderungen.

- Geschlossener Kreislauf: Hält den Prozess staubfrei und verhindert den Verlust wertvoller Rohstoffe.