Perlit, ein vulkanisches Glasgestein, das hauptsächlich aus SiO₂ (70-75%) besteht, durchläuft eine Hochtemperaturexpansion, um eine leichte, poröse Struktur zu bilden. Um eine präzise Partikelgrößenverteilung (1-100 μm) für industrielle Anwendungen zu erreichen, werden spezielle Perlitpulvermahlmaschinen eingesetzt, die im Zerkleinerungsprozess verwendet werden. Diese Mühlen nutzen mechanische Scherkräfte oder Jet-Mahltechnologie, um die spezifische Oberfläche und die Schüttdichte des Endpulvers zu kontrollieren, was sich direkt auf seine Wärmedämmung und Adsorptionsleistung auswirkt.

- Leichtgewicht und Geringe Dichte: Schüttdichte von 0,1-0,3 g/cm³, sehr leicht, geeignet für Anwendungen, die geringes Gewicht erfordern.

- Hohe Oberfläche: 1-5 m²/g, mit hervorragenden Adsorptionseigenschaften, kann Feuchtigkeit und Schadstoffe effektiv aufnehmen.

- Hitzebeständigkeit: Schmelzpunkt bei etwa 1300°C, ideal für feuerfeste Materialien.

- Chemische Stabilität: Säure- und alkalibeständig, ungiftig und harmlos.

- Niedrige Wärmeleitfähigkeit: 0,04-0,06 W/(m·K), bietet hervorragende Isolations- und Wärmeleitfähigkeitsleistungen.

Diese einzigartigen physikalischen und chemischen Eigenschaften machen Perlitpulver zu einer idealen Wahl für eine Vielzahl von Anwendungen.

Herstellungsprozess von Perlitpulver

Die Herstellung von Perlitpulver umfasst mehrere Stufen, von der Vorbehandlung des Rohmaterials bis zum Feinmahlen und Oberflächenmodifikation. Nachfolgend eine detaillierte Prozessbeschreibung:

Vorbehandlung des Rohmaterials

Perlit-Erz muss vor der Expansion auf 2-5 mm zerkleinert werden. Verunreinigungen werden entfernt, um eine gleichmäßige Expansion in den folgenden Schritten zu gewährleisten.

Hochtemperaturexpansion

Perlit-Erz wird sofort bei Temperaturen von 900-1200°C erhitzt, wodurch das im Erz gebundene Wasser verdampft und eine Expansion von 10-30 Mal entsteht. Gängige Expansionsgeräte umfassen:

- Vertikaler Expansionsofen: Geringer Energieverbrauch, geeignet für die Kleinserienproduktion.

- Rotationsofen: Gewährleistet eine gleichmäßige Expansion, geeignet für die industrielle kontinuierliche Produktion.

Ultrafeine Perlitpulver-Mahlmaschinen

Die expandierten Perlitpartikel müssen weiter zerkleinert werden, um eine Mikrongröße zu erreichen. Die Hauptmahlmethoden umfassen:

- Ringrollenmühle: Das Material wird durch Kompression und Scherung zwischen Mahlring und Walzen zerkleinert. Es verbraucht weniger Energie, geeignet für Materialien mittlerer Härte, und kann Pulver mit einem D97 ≤ 10 μm erzeugen. Es ist für die Großserienproduktion geeignet.

- Kugelmühle: Es werden Stahl- oder Keramikbälle für Aufprall und Mahlen verwendet. Einfach und kostengünstig, kann nass oder trocken mahlen. Allerdings ist die Mahleffizienz niedriger, und es eignet sich besser für Grobmahlung (D50 ≥ 20 μm).

- Luftklassifikatormühle: Hochgeschwindigkeitsluftstrom wird verwendet, um Partikel kollidieren und mahlen zu lassen. Diese Methode ist umweltfreundlich und liefert hochreines Produkt mit submikronen Partikelgrößen (D50 ≤ 5 μm). Es ist geeignet für Produkte mit hohem Mehrwert, aber der Energieverbrauch ist relativ hoch.

Oberflächenmodifikation

Oberflächenmodifikation mit Silan-Kupplungsstoffen, Stearinsäure usw. verbessert die Dispersion und Kompatibilität von Perlitpulver in Polymer-, Beschichtungs- und anderen Systemen. Dieser Schritt verbessert die Leistung des Perlitpulvers erheblich und macht es vielseitiger für verschiedene Anwendungen.

Anwendungen von Perlitpulver

Baumaterialien:

- Leichtes Dämmmörtel: Perlitpulver reduziert die Dichte des Mörtels und verbessert die Wärmedämmleistung, wird häufig in Außenwanddämmung und Gebäudedämmschichten verwendet.

- Brandschutzbeschichtungen: Perlitpulver, mit seiner Hochtemperaturebeständigkeit, wird in Brandschutzbeschichtungen eingesetzt, um die Feuerverbreitung zu verzögern und die Brandsicherheit von Gebäuden zu erhöhen.

- Schalldämmmaterialien: Die poröse Struktur des Perlitpulvers absorbiert Schallwellen effektiv, was es für schalldämmende Materialien geeignet macht, insbesondere bei Gebäudeverkleidungen und Audiogeräten.

Chemischer und Umweltschutz:

- Katalysatorträger: Die große Oberfläche des Perlitpulvers macht es zu einem idealen Katalysatorträger, verbessert die Beladungseffizienz aktiver Komponenten und wird breit in der Erdöl- und Chemieindustrie eingesetzt.

- Abwasserbehandlung: Perlitpulver kann Schwermetalle (wie Pb²⁺, Cd²⁺) und organische Schadstoffe adsorbieren, was es zu einem effektiven Material für die Abwasserbehandlung macht.

- Ölbindemittel: Perlitpulver wird zur Reinigung von Ölverschmutzungen in maritimen oder industriellen Umgebungen verwendet, dank seiner hohen Adsorptionskapazität, die Ölverschmutzungen schnell entfernt.

Landwirtschaft und Gartenbau:

- Bodenverbesserer: Perlitpulver wird verwendet, um die Belüftung des Bodens und die Wasserspeicherung zu verbessern, was das gesunde Pflanzenwachstum fördert. Es ist besonders effektiv im Gewächshausanbau und bei Topfpflanzen.

- Langzeitdüngerträger: Perlitpulver wirkt als Träger für langsam freisetzende Dünger, verbessert die Düngeeffizienz und reduziert Abfall.

Feuerwerksindustrie:

- Flammfarbverstärker: Perlitpulver dient als inertem Träger zur gleichmäßigen Verteilung von Metallsalzen (wie Sr, Cu), um die Flammfarbwirkungen bei Feuerwerken zu verbessern.

- Sicherer Brennrate-Modifier: Es passt die Brenngeschwindigkeit an, verbessert die Stabilität von Feuerwerken während der Verbrennung.

- Rauchwirkung-Regler: Die poröse Struktur von Perlit hilft, die Freisetzungsrate von Rauch zu kontrollieren und verstärkt die visuelle Wirkung von Feuerwerken.

Forschungsherausforderungen und -aussichten

Da die Nachfrage nach Perlitpulver weiter wächst, gibt es mehrere Herausforderungen im Produktionsprozess:

- Prozessoptimierung: Es besteht Bedarf an der Entwicklung energieeffizienter Expandierungs- und Mahltechnologien, wie plasmaunterstützte Expansion, um die Produktionskosten zu senken.

- Funktionale Modifikation: Durch den Einsatz von Nanokompositen oder chemischen Modifikationen kann die Adsorptions- und Katalysatorleistung von Perlitpulver verbessert werden, um den Anforderungen spezieller Materialien gerecht zu werden.

- Aufkommende Anwendungen: Es besteht großes Potenzial, neue Einsatzmöglichkeiten von Perlitpulver in Bereichen wie Lithium-Batteriescheiden, 3D-Druckmaterialien und speziellen Feuerwerkswirkungen zu erforschen.

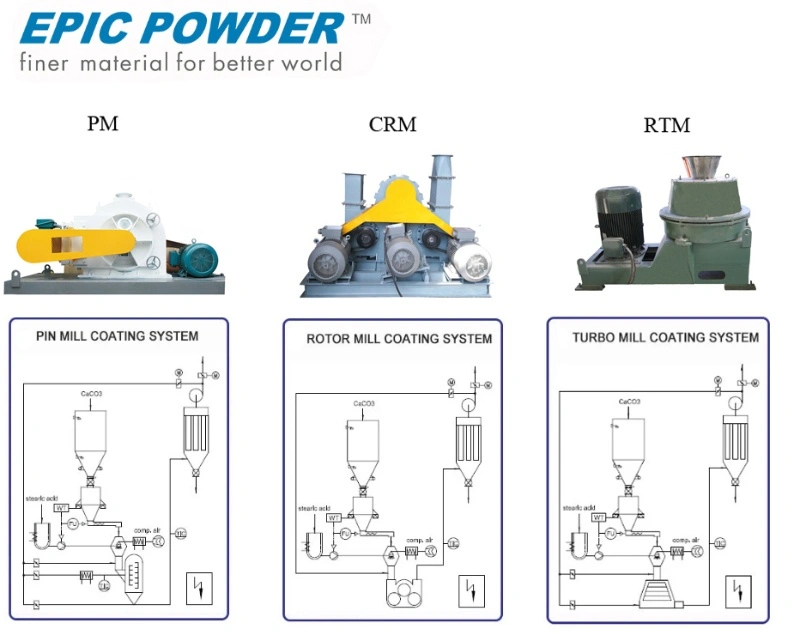

Epic-Pulver

Perlitpulver, mit seiner einzigartigen porösen Struktur und SiO₂-reichen Zusammensetzung (70-75%), zeigt großes Potenzial in den Bereichen nachhaltiges Bauen, neue Energien und Umweltschutz. Um seine Leistung in diesen Anwendungen zu maximieren, spielen Perlitpulver-Schleifmaschinen eine entscheidende Rolle bei der Erreichung einer präzisen Partikelgrößenverteilung (1-100 μm) und einer optimierten Oberflächenmorphologie. Als Branchenführer integriert Epic Powder fortschrittliche Schleiftechnologien – einschließlich Düsenschleifen und Klassifizierer-Systemen – in seine Gerätepalette, um eine energieeffiziente Produktion hochwertiger Perlitpulver zu gewährleisten. Durch kontinuierliche Innovation bei der Optimierung des Schleifprozesses und Oberflächenmodifikationstechniken verbessern die Lösungen von Epic Powder nicht nur die Materialnachhaltigkeit, sondern ermöglichen auch eine kosteneffiziente Skalierung für Spezialanwendungen wie Phasenwechselmaterialien und Filtrationsmedien.