Lithium-Ionen-Akkus bestehen hauptsächlich aus vier Schlüsselmaterialien: Kathodenmaterial, Anodenmaterial, Separator und Elektrolyt. Das Anodenmaterial spielt eine entscheidende Rolle bei der Speicherung und Freisetzung von Energie in Lithium-Ionen-Akkus und beeinflusst erheblich die Effizienz beim ersten Ladezyklus, die Zyklenleistung und mehr. Das Anodenmaterial macht 6% bis 10% der Gesamtkosten eines Lithium-Ionen-Akkus aus. Derzeit bestehen die meisten Anodenmaterialien auf dem Markt aus künstlichem Graphit und natürlichem Graphit. Wir werden den Herstellungsprozess von künstlichem Graphit vorstellen.

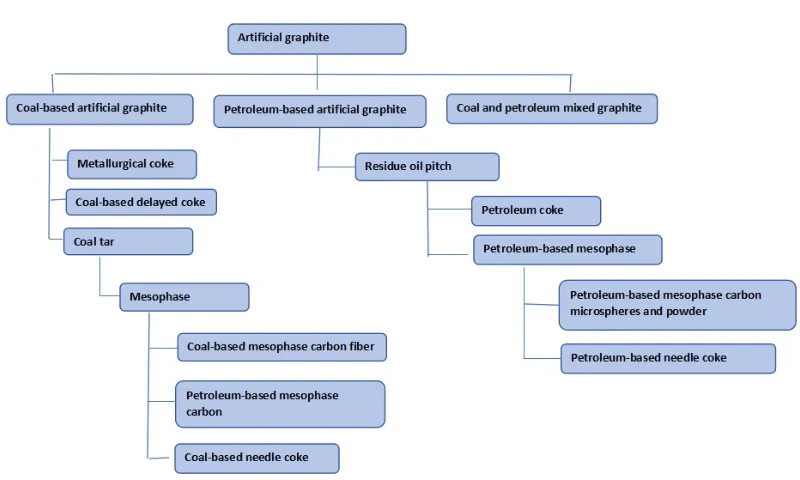

Der künstliche Graphitanodenprozess durchläuft vier Hauptprozesse und mehr als zehn Unterprozesse. Die Rohstoffe für künstliches Graphit werden in drei Kategorien eingeteilt: kohlebasiert, erdölbasiert und eine Mischung aus Kohle und Erdöl. Unter diesen sind kohlebasiertes Nadelkoks, erdölbasiertes Nadelkoks und Erdöfkoks die am häufigsten verwendeten. Für Anodenmaterialien mit hoher spezifischer Kapazität wird in der Regel Nadelkoks als Rohstoff verwendet, während für Anoden mit geringerer spezifischer Kapazität, die günstiger sind, Erdöfkoks eingesetzt wird. Asphalt dient als Bindemittel.

Künstliches Graphitanodenverfahren

Zerkleinern, Beschichten und Kneten

Die Graphitrohstoffe (Nadelkoks oder Erdöfkoks) werden mit einem Bindemittel in einem festen Verhältnis von 100: (5-20) vermischt. Das Material wird über ein Vakuumzufuhrsystem in einen Trichter gefüllt und anschließend in eine Luftstrahlmühle übertragen, um Luftstrahlmühle. Die Rohstoffe, die zunächst 5-10 mm groß sind, werden auf 5-10 Mikrometer zerkleinert. Nach der Luftstrahlschneidmühle wird das Material von einem Zyklonstaubfänger gesammelt. Die Staubabscheidungsrate beträgt etwa 80TP3T. Das Abgas wird durch eine Filterkartusche gefiltert und anschließend freigegeben. Die Staubentfernungseffizienz liegt bei über 99TP3T. Das Filterkartuschenmaterial hat Poren kleiner als 0,2 Mikrometer, was sicherstellt, dass Staubpartikel größer als 0,2 Mikrometer vollständig erfasst werden. Ein Ventilator steuert das gesamte System, um einen Unterdruckzustand aufrechtzuerhalten.

Primäre Granulierung

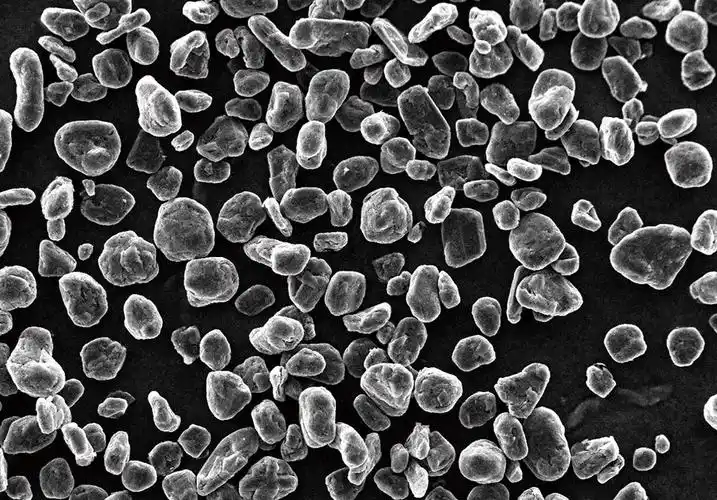

Das gleichmäßig gemischte Material durchläuft eine Granulierung, um die Halbfertigung der negativen Elektrode zu bilden. Die Granulierung ist der Kernschritt bei der Herstellung von künstlichem Graphit. Die Partikelgröße beeinflusst direkt die Leistung der Elektrode. Größere Partikel neigen zu Expansion und haben eine kurze Zykluslebensdauer, während kleinere Partikel mehr Bindemittel benötigen, was die Energiedichte der Batterie beeinflusst. Daher wird hochwertiges künstliches Graphit in der Regel nach der Graphitisierung einer sekundären Granulierung unterzogen, bei der 7-8 kleinere Partikel zusammengehalten werden. Dies gewährleistet sowohl Expansionsverhalten als auch Energiedichte.

Pyrolyse-Granulierung:

Das Material wird bei 200-300°C für 1-3 Stunden gerührt und anschließend auf 400-500°C erhitzt. Nach dem Rühren erreicht die Partikelgröße des Materials 10-20 Mikrometer, dann wird es gekühlt und entladen.

Kugelmühle und Siebung:

Das Material mit einer Partikelgröße von 10-20 Mikrometer wird mit einer Kugelmühle verarbeitet, um die Größe auf 6-10 Mikrometer zu reduzieren. Anschließend wird es durch Rohre zu einer Siebmaschine transportiert, um getrennt zu werden.

Graphitisierung

Das granulierte Material wird bei einer Temperatur von 2200-3300°C mindestens 8 Stunden lang graphitisiert.

Graphitisierung bezeichnet den Prozess, bei dem Kohlenstoffatome von einer ungeordneten Struktur in eine geordnete hexagonale Gitterschicht umgewandelt werden. Ziel ist es, Eigenschaften wie hohe elektrische Leitfähigkeit, hohe Wärmeleitfähigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit zu erreichen. Während des Erhitzens wachsen die Mikrokristalle im Koks mit steigender Temperatur. Die Verzerrungen und Defekte in den Mikrokristallen werden allmählich eliminiert, was zu einer Umwandlung in graphitisierten Kohlenstoff führt. Je höher die Graphitisierungstemperatur, desto vollständiger ist die Entwicklung der Mikrokristallstruktur (und desto höher der Graphitisierungsgrad).

Sekundäre Granulierung

Sekundäre Granulierung erfolgt nach dem Zerkleinern des Rohmaterials in kleine Partikel. Asphalt wird als Bindemittel verwendet. Die Granulierung findet in einem Reaktor statt. Die Zielpartikelgröße wird während dieses Prozesses erreicht. Die sekundäre Granulierung verbessert die Li+-Gittereinbettungs- und -entfernungskanäle. Dies verbessert die Ratenfähigkeit und die Leistung bei niedrigen Temperaturen der negativen Elektrode.

Beschichtung und Carbonisierung

In diesem Schritt werden Asphalt und harzbasierte Polymere in bestimmten Verhältnissen zum sekundär granulierten Material hinzugefügt. Das Gemisch wird dann bei Temperaturen zwischen 1000-1300°C karbonisiert. Dabei entsteht eine amorphe Kohleschicht, die die Oberfläche des künstlichen Graphits beschichtet. Diese Beschichtung optimiert die Lithium-Ionen-Übertragungsrate während des Ladens und Entladens und verbessert die Schnellladefähigkeit der Zelle.

Kugelmühle und Siebung

Das graphitisierte Material wird vakuumgeführt in eine Kugelmühle für physikalisches Mischen und Kugelmahlung. Das Material wird anschließend gesiebt. Das gesiebte Produkt wird inspiziert, gemessen und verpackt. Die Übergrößenpartikel durchlaufen eine sekundäre Kugelmühle, danach werden sie inspiziert, gemessen und verpackt.

Schadstoffe umfassen hauptsächlich Feinstaub, Schwefeldioxid, Stickoxide, Asphaltdämpfe und geringe Mengen an Benzo(a)pyren. Feinstaub wird hauptsächlich mit einem Beutelfilter gesammelt. Schwefeldioxid und Stickoxide werden hauptsächlich durch das Doppel-alkali-Entschwefelungsverfahren behandelt. Asphaltdämpfe und Benzo(a)pyren werden hauptsächlich durch Sammlung und Adsorption behandelt.

Epic Pulver

Epic Pulver, über 20 Jahre Berufserfahrung in der Ultrafeinpulverindustrie. Aktive Förderung der zukünftigen Entwicklung von Ultrafeinpulvern, mit Fokus auf Zerkleinerung, Mahlen, Klassifizierung und Modifikation von Ultrafeinpulvern. Kontaktieren Sie uns für eine kostenlose Beratung und maßgeschneiderte Lösungen! Unser Expertenteam ist bestrebt, hochwertige Produkte und Dienstleistungen anzubieten, um den Wert Ihrer Pulververarbeitung zu maximieren. Epic Pulver – Ihr vertrauenswürdiger Experte für Pulververarbeitung!