Mikrosphären beziehen sich auf kugelförmige Partikel mit einer Größenordnung von Mikro bis Nano, und sie werden häufig als Verbundwerkstoffe verwendet. Sie haben aufgrund ihrer großen spezifischen Oberfläche, stabilen mechanischen Struktur, Modifizierbarkeit und starken Adsorptionskapazität große Aufmerksamkeit erregt. Unter ihnen sind Silikakugeln zu den am weitesten entwickelten und am häufigsten verwendeten Materialien in der Forschung geworden. Silikakugeln zeichnen sich durch eine große spezifische Oberfläche, eine niedrige Dielektrizitätskonstante, einen niedrigen Ausdehnungskoeffizienten und eine starke Adsorption aus. Sie zeigen auch eine hervorragende chemische Stabilität, Hitzeschockbeständigkeit und einfache Dispersion, was sie unter anderen Arten von Mikrosphären hervorhebt.

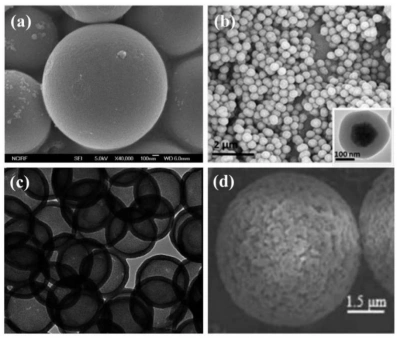

Basierend auf den strukturellen Eigenschaften von SiO2-Mikrosphären können sie in vier Typen eingeteilt werden: nicht-poröse Mikrosphären, Kern-Schale-Mikrosphären, hohle Mikrosphären und poröse Mikrosphären.

- Nicht-poröse Mikrosphären haben eine vollständig feste, nicht-poröse Struktur.

- Hohle Mikrosphären besitzen eine Hohlraumstruktur im Zentrum.

- Kern-Schale-Mikrosphären bestehen aus einem festen Kern im Inneren und einer porösen Schale außen.

- Poröse Mikrosphären haben zahlreiche Poren auf der Oberfläche oder im Inneren der Mikrosphäre.

Da SiO2-Mikrosphären unterschiedliche Strukturen aufweisen, sind auch ihre Herstellungsverfahren vielfältig, darunter: Sprühtrocknung, Sol-Gel-Methode, Hart-Template-Methode, Weich-Template-Methode, Gasphasenmethode, Mikroemulsionsmethode, chemische Abscheidung, Emulsionspolymerisation, Hydrothermales Verfahren und andere.

(a) Feste Struktur (b) Kern-Schale-Struktur (c) Hohle Struktur (d) Poröse Struktur

Nicht-poröse Mikrosphären

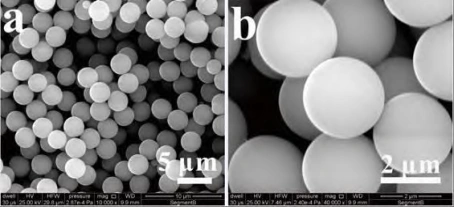

Nicht-poröse Silikakugeln besitzen eine gute chemische Stabilität, Hydrophilie und Modifizierbarkeit. Daher werden sie in den Bereichen Arzneimittelabgabe, biologische Detektion, Katalyse, optische Materialien und anderen Feldern weit verbreitet eingesetzt. Außerdem verfügen sie über eine große spezifische Oberfläche und gute Dispergierbarkeit, was sie für eine Vielzahl wissenschaftlicher Forschungs- und Industrieanwendungen geeignet macht.

Nicht-poröse Silikakugeln können durch Sol-Gel-Verfahren und andere Methoden hergestellt werden. Bei der Herstellung von festen Mikrosphären wird hauptsächlich Tetraethylorthosilikat (TEOS) als Siliciumquelle verwendet. Unter dem Einfluss von Säure oder Base durchläuft die Siliciumquelle Hydrolyse- und Kondensationsreaktionen. Das Kondensationsprodukt wächst unter Einfluss von Oberflächenspannung zu kugelförmigen Partikeln. Daher gibt es zwei Hauptgründe für die Bildung von Poren in den hergestellten Mikrosphären. Einer ist, dass TEOS nicht vollständig hydrolysiert ist und organischer Kohlenstoffreste verbleiben, die nach Hochtemperaturbrand Poren bilden. Der zweite ist, dass Si-OH die Kondensationsreaktion nicht vollständig abschließt. Dann entstehen Poren, und die Porengröße ist klein, was als feste Mikrosphären gilt.

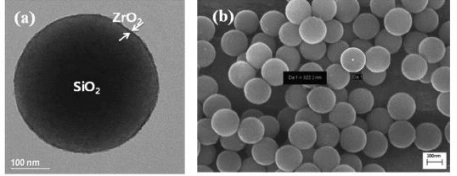

Kern-Schale-Mikrosphären

Kern-Schale-Silikakugeln zeichnen sich durch hohe Effizienz, Schnelligkeit und niedrigen Rückstau aus. Sie werden häufig in chromatographischen Schnelltrenn- und Analysetechniken verwendet.

Kern-Schale-Mikrosphären können durch Kombination der Sol-Gel-Methode mit der Template-Methode hergestellt werden.

Hohle Mikrosphären

Hohle Silica hat eine Hohlraumstruktur im Inneren. Es ist ungiftig, hat einen hohen Schmelzpunkt und eine hohe Stabilität und ist leicht modifizierbar. Daher hat es viele Anwendungen in der kontrollierten Wirkstofffreisetzung, feuerfesten Materialien, Kapsel-Encapsulation, Nanokatalysatoren und mehr.

Hohle Silica-Mikrosphären werden hauptsächlich durch die Vorlagenmethode hergestellt. Bei der Verwendung der Vorlagenmethode zur Herstellung hohler Mikrosphären umfasst der Prozess in der Regel die folgenden Schritte:

- Vorlage vorbereiten und funktionalisieren.

- Verwenden Sie physikalische oder chemische Methoden, um die Vorlage zu beschichten.

- Entfernen Sie die Vorlage.

Je nach Art der in der Mikrosphärenherstellung gewählten Vorlage sowie ihrer funktionalen Eigenschaften und Entfernungsmethode kann die Vorlagenmethode in drei Typen eingeteilt werden: die harte Vorlagenmethode, die weiche Vorlagenmethode und die sacrificial Vorlagenmethode.

Poröse Mikrosphären

Poröse SiO2-Mikrosphären besitzen ausgezeichnete Eigenschaften, wie Nicht-Toxizität, Hochtemperaturbeständigkeit, stabile physikalische und chemische Eigenschaften, eine große spezifische Oberfläche, kontrollierbare Partikel- und Porengrößen und einfache Oberflächenmodifikation. Diese Eigenschaften machen sie wertvoll für Anwendungen in Katalyse, Hochleistungsflüssigkeitschromatographie, Biomedizin, Biosensoren und Kosmetika.

Die Internationale Union für Reine und Angewandte Chemie (IUPAC) klassifiziert poröse Materialien anhand der Porengröße. Poren kleiner als 2 nm werden als Mikroporen bezeichnet. Poren zwischen 2 und 50 nm werden Mesoporen genannt, und Poren größer als 50 nm werden Makroporen genannt.

Poröse SiO2-Mikrosphären sind vollständig poröse Strukturen. Sie umfassen mikroporöse, mesoporöse und makroporöse SiO2-Mikrosphären.

Die wichtigsten Herstellungsverfahren für diese Mikrosphären sind die Vorlagenmethode basierend auf der Sol-Gel-Methode und die kolloidale Aggregationsmethode durch Polymerisation (PICA).

Bei der Verwendung der Vorlagenmethode begrenzen hohe Produktionskosten und komplexe Reaktionen ihre industrielle Anwendung. Der Reaktionsprozess ist schwer zu kontrollieren, und die Wiederholbarkeit ist gering.

Fazit

Silica-Mikrosphären sind aufgrund ihrer einzigartigen Struktur und hervorragenden Leistung zu wichtigen funktionalen Materialien geworden. Sie haben vier Hauptstrukturen: nicht-porös, Kern-Schale, hohl und porös. Jede Struktur hat ihre eigenen Herstellungseigenschaften und Anwendungswerte.

Obwohl einige Herstellungsverfahren Kosten- oder Prozessbeschränkungen haben, treiben Silica-Mikrosphären die innovative Entwicklung der Materialwissenschaft weiterhin voran. Sie spielen auch eine bedeutende Rolle in interdisziplinären Bereichen, dank ihrer gestaltbaren Strukturen und Funktionen.

Epic Pulver

Epic Pulver, über 20 Jahre Berufserfahrung in der Ultrafeinpulverindustrie. Aktive Förderung der zukünftigen Entwicklung von Ultrafeinpulvern, mit Fokus auf Zerkleinerung, Mahlen, Klassifizierung und Modifikation von Ultrafeinpulvern. Kontaktieren Sie uns für eine kostenlose Beratung und maßgeschneiderte Lösungen! Unser Expertenteam ist bestrebt, hochwertige Produkte und Dienstleistungen anzubieten, um den Wert Ihrer Pulververarbeitung zu maximieren. Epic Pulver – Ihr vertrauenswürdiger Experte für Pulververarbeitung!