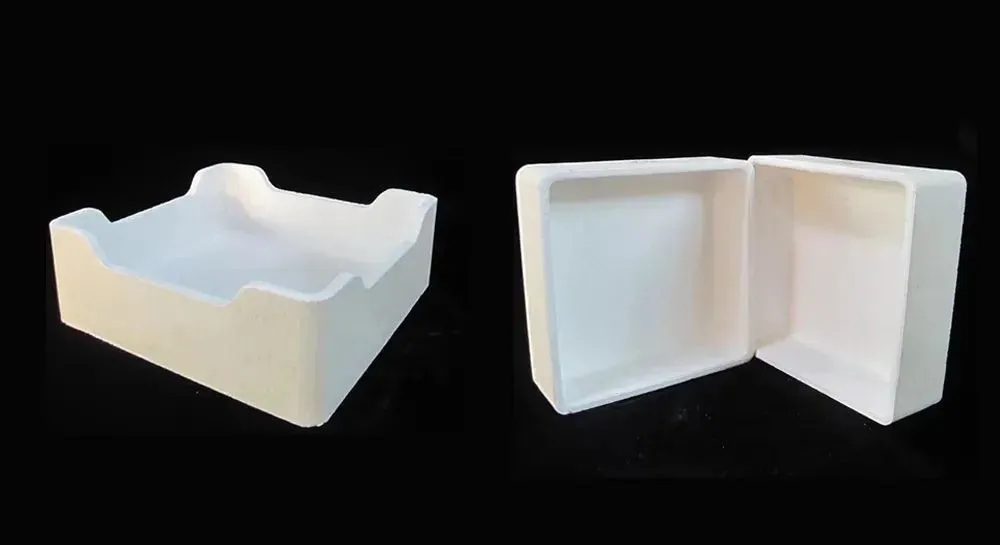

In Hochtemperaturindustrien wie Metallurgie, Keramik und Feuerfestmaterialien dient die Ofenmöbel (Sager, Setzer, Säulen, Drücker, Rollen und Setzer) als zentrale Verbrauchsmaterialien zur Unterstützung und zum Transport

Diese Materialien widerstehen extremen Temperaturschwankungen (1200–1600°C), mechanischen Wechslastungen und korrosiven/oxidierenden Atmosphären. Sie erfüllen strenge Anforderungen an die Thermoschockbeständigkeit, die Hochtemperaturbelastbarkeit, chemische Korrosionsbeständigkeit und Langlebigkeit.

Mullit-Cordierit Faserkeramiken überwinden die Grenzen von Einkristall-Keramikofenmöbeln durch Materialkomplementarität.

Diese Verbundwerkstoffe kombinieren Hochtemperaturbeständigkeit, mechanische Festigkeit und herausragenden niedrigen thermischen Ausdehnungskoeffizienten.

Ihre außergewöhnliche Thermoschockbeständigkeit macht sie zu einem weit verbreiteten hochwertigen Ofenmaterial.

Vorteile des Mullit-Cordierit-Verbunds

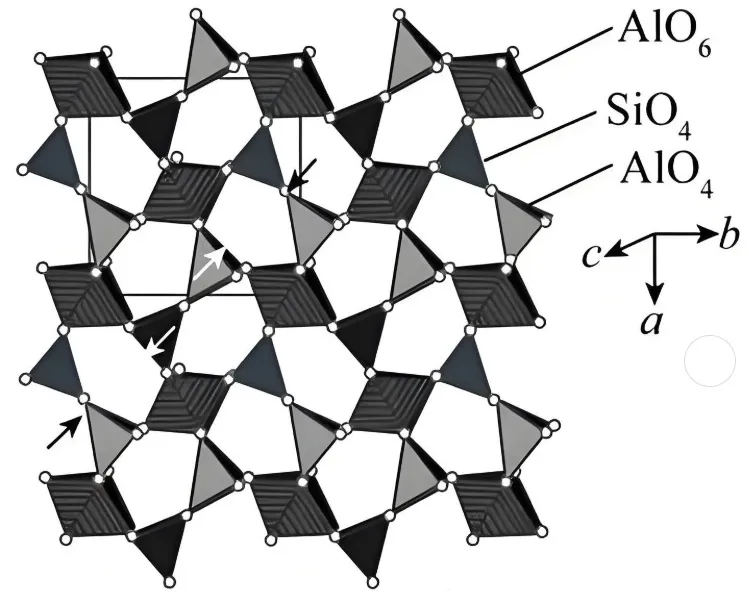

Mullit (MA) ist die einzige stabile binäre Verbindung im Al₂O₃-SiO₂-System.

Ihre chemische Formel lautet 3Al₂O₃·2SiO₂, mit Kristallstrukturen aus Silizium-Aluminium-Tetraedern, die entlang der C-Achse angeordnet sind.

Aluminium-Sauerstoff-Oktaeder verbinden doppelte Ketten und bilden ein Skelettgerüst, das hohe mechanische Festigkeit gewährleistet. Mit einer Mohs-Härte von 6,7 behält sie aufgrund starker Al-O-Bindungen die strukturelle Stabilität bei hohen Temperaturen.

Der hohe Al₂O₃-Gehalt (~72-78%) unterstützt einen Schmelzpunkt nahe 1900°C.

Dies ermöglicht Widerstand gegen Schmelzen, Weichwerden und Kriechen in Hochtemperaturöfen.

Allerdings führt ihr hoher thermischer Ausdehnungskoeffizient (5×10⁻⁶/K) während des schnellen Abkühlens zu Spannungsrissen.

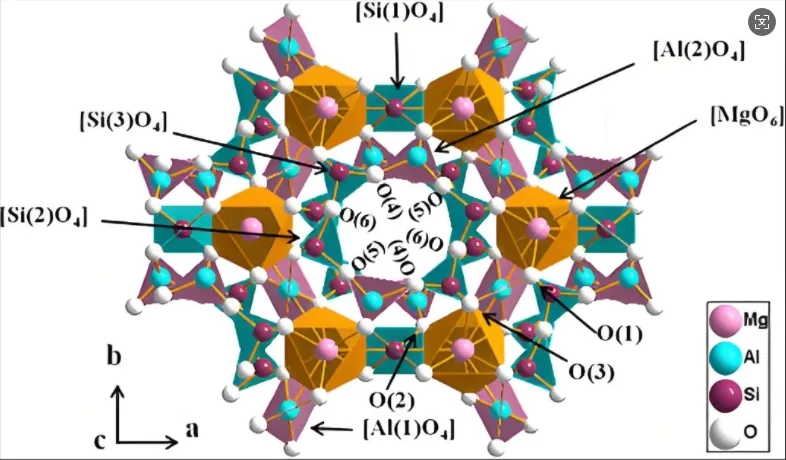

Die chemische Zusammensetzung von Cordierit ist 2MgO·2Al₂O₃·5SiO₂, die in α-, β- und μ-Kristallformen vorkommt.

Die α-Phase (Hochtemperaturform) enthält hexagonale Ringe aus [SiO₄]- und [AlO₄]-Tetraedern, die entlang der c-Achse ausgerichtet sind.

Verbindungen zwischen den Ringen entstehen durch randteilende [AlO₄]-Tetraeder und [MgO₆]-Oktaeder, was eine anisotrope thermische Ausdehnung erzeugt.

Radiale Kontraktion tritt in hexagonalen Ringen aufgrund transversaler Sauerstoffschwingungen beim Erhitzen auf und kompensiert die axiale Expansion.

Diese einzigartige Struktur erreicht ultraniedrige thermische Ausdehnungskoeffizienten (<2×10⁻⁶/°C), ideal für die Thermoschockbeständigkeit.

Jedoch führen schwache Mg-O-Ionenbindungen zwischen den Ringen zu einer geringeren mechanischen Festigkeit im Vergleich zu kovalenten Keramiken. Im MgO-Al₂O₃-SiO₂-System bilden sich eutektische Phasen, die den praktischen Schmelzpunkt auf etwa 1460°C senken.

Folglich ist die Einsatztemperatur von Cordierit auf 900-1280°C begrenzt, was ultra-hohe Temperaturen einschränkt.

Die Kombination von Cordierit und Mullit schafft Verbundwerkstoffe, die die Festigkeit von Mullit nutzen, um die mechanischen Schwächen von Cordierit auszugleichen.

Eingebettete Mullitkörner verbessern die Bruchzähigkeit durch Kornrandverriegelung und Rissumlenkungsmechanismen.

Thermische Ausdehnungsunterschiede zwischen den Phasen erzeugen Mikrorisse an den Grenzflächen, wodurch die thermische Spannungsansammlung reduziert wird.

Diese Mikrorisse absorbieren Energie bei schnellen Temperaturänderungen und verbessern die thermische Schockbeständigkeit erheblich.

Nachteile von Mullit-Cordierit-Composite-Keramiken und Lösungen

Mullit-Cordierit-Composite-Keramiken verwenden Ton, Talkum, Mullit und Cordierit als Hauptrohstoffe.

Nach dem Brennen enthalten sie Mullit, Cordierit, Korund, Quarz und Spinel-Phasen.

Hohe Porosität und geringe Schüttdichte verringern die Haltbarkeit bei hohen Temperaturen.

Tonbinder reagieren mit aktiven Elementen wie Li+ aus zerfallenden Batteriekathodenmaterialien.

Dies führt zu Korrosion, verkürzt die Lebensdauer des Sagers und kann Produkte kontaminieren.

Obwohl sie stärker als Cordierit sind, treten während des Brennens innere Spannungen durch Oxidation und Zersetzung auf.

Wenn diese Spannungen die Festigkeitsgrenzen während des Gebrauchs überschreiten, kann es zu Rissen kommen. Um die Lebensdauer von Cordierit-Mullit-Composite-Keramiken in einer korrosiven Umgebung zu verbessern, können folgende Maßnahmen ergriffen werden:

Hinzufügen von Spinel

Sowohl Cordierit als auch Mullit enthalten Silicaphasen. Während der Herstellung des Kathodenmaterials reagiert freigesetztes Li+ mit Cordierit und bildet Spinel. Die anschließende Zersetzung erzeugt Magnesia (MgO), während Mullit vollständig zerfällt. MgO und magnesiumaluminatischer Spinel zeigen eine überlegene Lithium-Korrosionsbeständigkeit im Vergleich zu silicareichen Phasen.

Das Einbringen dieser Phasen reduziert den SiO₂-Gehalt und verbessert die Korrosionsbeständigkeit des Verbunds in Lithium-Umgebungen.

Struktureller Verbund

Das Einbringen korrosionsbeständiger Materialien (z.B. Zirkonia) als Beschichtungen oder Einsätze kann den Abtrag aktiver Elemente verringern.

Dies verlängert die Lebensdauer des Saggers erheblich, indem die Verbundschicht geschützt wird.

Bei langfristigem Gebrauch können Lithiumverbindungen jedoch weiterhin eindringen und mit dem Substrat reagieren, was Schäden verursacht.

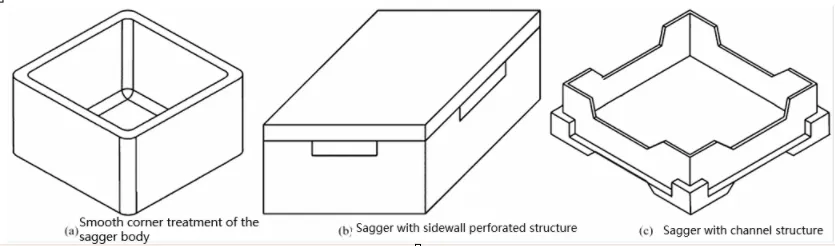

Optimierung der Ofenmöbelstruktur

Um Spannungen beim Brennen abzubauen, können Ofenmöbel strukturell optimiert werden.

Methoden umfassen das Schneiden vertikaler Schlitze, das Glätten von Fugen und das Hinzufügen spezieller Kanäle oder Löcher.

Fazit

Kugelmahlung Verbessert die thermische Schockbeständigkeit von Mullit-Cordierit-Verbunden durch Feinabstimmung der Partikel und Homogenisierung der Elementverteilung.

Optimierte Mahleinstellungen (z. B. 200-450 U/min, 1-8 Stunden Dauer) gewährleisten eine starke Phasenbindung und strukturelle Stabilität.

Erhöhte Stabilität ermöglicht eine überlegene thermische Schockbeständigkeit durch koordinierte Spannungsabbau-Mechanismen.

Zukünftig wird weitere Forschung zum Einfluss des Kugelnschleifens auf die Mikrostruktur und Eigenschaften von Mullit-Cordierit-Verbunden erwartet. Dies wird eine stärkere technische Unterstützung für die breite Anwendung des Materials in immer höheren Temperaturen und komplexeren thermischen Umgebungen bieten.