Molino de chorro vs molino de bolas: Mientras que los molinos de bolas utilizan medios de molienda como bolas de acero para reducir el tamaño de partícula mediante impacto y fricción, los molinos de chorro logran un molienda ultrafina mediante corrientes de gas de alta velocidad y colisiones de partículas, ofreciendo un producto más fino y menores riesgos de contaminación.

El molido de materiales es fundamental en industrias como la farmacéutica, la metalurgia y la construcción, donde el tamaño y la pureza de las partículas impactan directamente en la calidad del producto. Los molinos de chorro y los molinos de bolas dominan el molido industrial, pero su idoneidad varía según las propiedades del material y los objetivos operativos. Este artículo compara estas tecnologías, centrándose en la eficiencia, los riesgos de contaminación y la rentabilidad, para guiar la toma de decisiones en diversas necesidades de procesamiento.

Comprendiendo los molinos de bolas

Principio de funcionamiento: Los molinos de bolas utilizan cilindros giratorios llenos de bolas de acero o cerámica. La acción de tambor aplasta los materiales mediante impacto y fricción

Ajustar el tamaño de las bolas y la velocidad de rotación controla la finura del molido.

Ventajas:

- Versatilidad: Efectivo tanto para materiales frágiles (por ejemplo, clinker de cemento) como dúctiles (por ejemplo, virutas de metal).

- Configuración rentable: Menor inversión inicial en comparación con los molinos de chorro.

- Escalabilidad: Soporta operaciones por lotes o continuas, ideal para el procesamiento de minerales a gran escala.

Limitaciones: - Alto consumo de energía: Requiere una potencia significativa para el molido ultrafino.

- Contaminación: El desgaste del metal de los medios de molienda pone en riesgo la pureza del producto.

Aplicaciones: Mezcla de cemento, reciclaje de polvo metálico y producción de nanopartículas a escala de laboratorio.

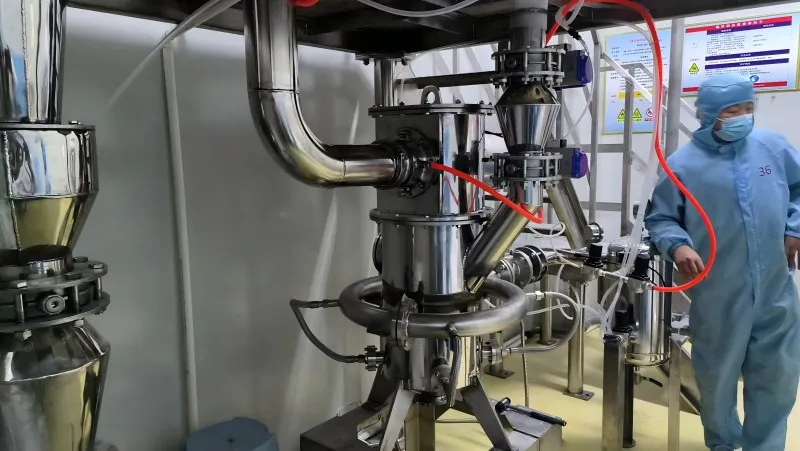

Comprendiendo los molinos de chorro

Principio de funcionamiento: Los molinos de chorro aceleran las partículas mediante gas comprimido, logrando la reducción de tamaño mediante colisiones a alta velocidad. La ausencia de medios de molienda minimiza la contaminación.

Ventajas:

- Pureza: Ideal para productos farmacéuticos y metales de alta pureza debido a la ausencia de contacto con medios.

- Sensibilidad al calor: Adecuado para polímeros y compuestos sensibles al calor.

- Salida ultrafina: Produce partículas por debajo de 10 µm, crucial para materiales avanzados como negro de carbono.

Limitaciones:

- Costos operativos: Altas demandas de energía para la compresión de gases y filtración.

- Restricciones de material: Menos efectivo para sustancias fibrosas o elásticas.

- Aplicaciones: Formulación de medicamentos, polvos metálicos prealeados y procesamiento químico abrasivo.

Comparación cara a cara

Tamaño de partícula:

- Los molinos de bolas producen distribuciones de tamaño más amplias (0.074–0.4 mm) ajustables mediante medios.

- Los molinos de chorro logran rangos más estrechos (1–50 µm), ideales para aplicaciones de precisión.

Eficiencia energética:

- Los molinos de bolas consumen más energía para molienda ultrafina.

- Los molinos de chorro optimizan el uso de energía para salidas inferiores a 10 µm, pero requieren sistemas de gas costosos.

Contaminación:

- Los molinos de bolas corren el riesgo de residuos metálicos por desgaste de los medios.

- Los molinos de chorro garantizan pureza con gas inerte y sin contacto físico.

Análisis de costos:

- Molinos de bolas: costos iniciales más bajos pero gastos mayores a largo plazo en energía y mantenimiento.

- Molinos de chorro: inversión inicial más alta pero menores pérdidas relacionadas con la contaminación.

Estudios de Caso

Reciclaje de metales: Los molinos de bolas procesan virutas de hierro fundido en polvos gruesos, mientras que los molinos de chorro refinan bronce de estaño a menos de 10 µm para aleaciones de alta pureza.

Farmacéuticos: Los molinos de chorro producen nanopartículas de medicamentos sensibles al calor sin degradación térmica.

Procesamiento de negro de carbono: El molino de chorro logra polvos de malla 325–2500 con una actividad superior de 30% para caucho y recubrimientos.

Marco de toma de decisiones

- Propiedades del material: Use molinos de bolas para materiales dúctiles o de dureza mixta; molinos de chorro para sustancias frágiles y sensibles al calor.

- Requisitos de partículas: Los molinos de chorro sobresalen en ultrafinos (<10 µm) y distribuciones estrechas.

- Presupuesto: Priorice los molinos de bolas para proyectos sensibles a costos; molinos de chorro para industrias de alta pureza.

- Escalabilidad: Los molinos de bolas son adecuados para procesamiento mineral de gran volumen; los molinos de chorro para producción especializada y en pequeños lotes.

Conclusión de Molino de chorro vs Molino de bolas

Los molinos de bolas ofrecen versatilidad y asequibilidad para molienda gruesa, mientras que los molinos de chorro brindan precisión y pureza para materiales avanzados. Alinear la tecnología con las propiedades del material y los objetivos operativos garantiza eficiencia y calidad del producto óptimas.