En el proceso de preparación de la batería de litio electrodo negativo materiales, molido es uno de los pasos más críticos. Los materiales del electrodo negativo son responsables de almacenar y liberar energía, impactando en gran medida indicadores clave como la eficiencia del primer ciclo y el rendimiento en ciclos. Como primer paso en la preparación de materiales de electrodo negativo de alta calidad, el molido establece fundamentalmente el rendimiento del material.

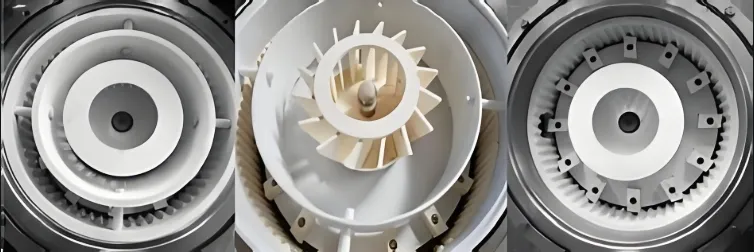

Por lo general, el molienda reduce el tamaño de las partículas sólidas usando equipos mecánicos. Los materiales grandes se rompen en trozos más pequeños, que luego se muelen en polvos más finos. Se pueden usar molinos mecánicos y molinos de chorro de aire para moler materiales de grafito.

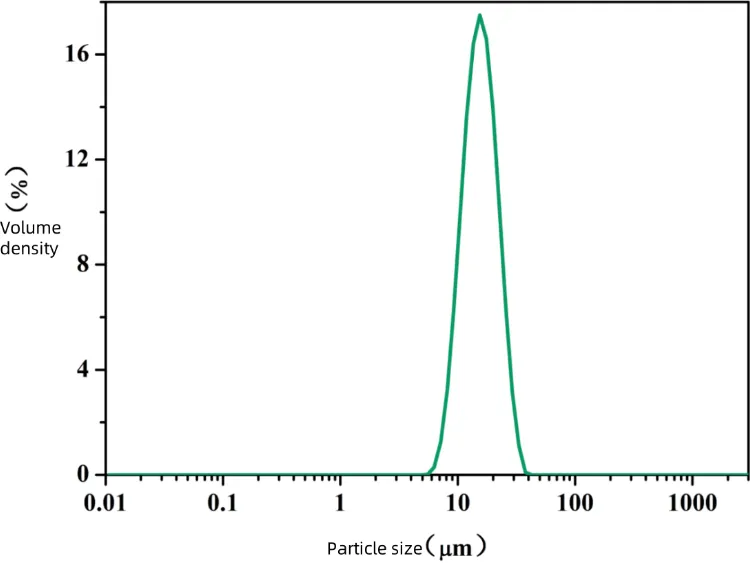

Los materiales de carbono y sus productos están compuestos por partículas de diferentes tamaños. El tamaño, cantidad, propiedades físicas y químicas, forma y condición superficial de las partículas de grafito impactan significativamente en el proceso de producción de la batería y su rendimiento. La siguiente imagen es un gráfico típico de distribución de tamaño de partículas de grafito. La distribución sigue una distribución normal, y el gráfico muestra una forma de “pico”.

Grafito artificial

Para partículas de grafito artificial, la distribución ideal del tamaño de partículas sigue una distribución normal.

En el gráfico de tamaño de partículas, la distribución normal aparece como una estructura simétrica. Cuando la estructura de “pico” es estrecha, indica un tamaño de partícula uniforme, con huecos consistentes entre las partículas de grafito. Esto mejora el área de contacto entre los materiales activos y el electrolito, aumentando así el coeficiente de difusión del ion de litio.

Al mismo tiempo, la distribución del tamaño de partículas de grafito afecta directamente el proceso de la pasta de la batería y la densidad energética volumétrica. Un tamaño de partícula adecuado puede aumentar el contenido sólido, reducir la dificultad de recubrimiento y permitir que partículas más pequeñas llenen los huecos entre las más grandes. Esto ayuda a aumentar la densidad de compactación del electrodo y mejora la densidad energética volumétrica de la batería.

Al preparar grafito artificial para electrodos negativos, seleccionar el equipo de trituración adecuado es crucial. Elegimos el equipo correcto según los requisitos del proceso y las características del material. Para coque calcinado, generalmente usamos métodos de molienda mecánica. Como el asfalto es blando y altamente viscoso, el uso de molinos mecánicos puede causar fácilmente bloqueos y dañar el equipo. Por lo tanto, generalmente optamos por molinos de chorro de aire para moler asfalto.

Por lo general, entre los datos de tamaño de partículas del grafito artificial (D10, D50, D90), nos centramos más en el valor D50. La relación entre D10, D50 y D90 puede proporcionar información valiosa. Aunque los indicadores de tamaño de partículas ofrecen una referencia, no deben ser el único criterio de rendimiento. También necesitamos analizar y evaluar datos adicionales, como SEM, XRD, pruebas electroquímicas y densidad apilada. Esto ayuda a guiar mejoras y optimizaciones del proceso.

Grafito natural

El grafito natural, como una fuente clave de materiales negativos para baterías de ion de litio, se utiliza ampliamente en baterías de potencia y almacenamiento de energía debido a sus reservas abundantes, bajo costo y estructura en capas estable. Sin embargo, la estructura en escamas, el contenido de impurezas y la morfología de las partículas del grafito natural afectan significativamente su rendimiento electroquímico. Por lo tanto, su proceso de trituración debe equilibrar el control del tamaño de partícula, la preservación estructural y la mejora de la pureza.

Después de la minería, la mena de grafito natural generalmente se presenta en forma de bloques o partículas gruesas, requiriendo trituración para producir materiales de electrodo negativo de tamaño micrométrico (10-25 μm).

Los objetivos principales del proceso incluyen:

- Delaminación de la estructura en capas: Utilizar fuerza mecánica para separar las capas de grafito, exponiendo más superficie activa y mejorando la eficiencia de inserción/extracción del ion de litio.

- Control de la distribución del tamaño de partícula: Optimización del D50 (tamaño de partícula mediano) y D90 (límite superior del tamaño de partícula 90%) para reducir el estrés de expansión volumétrica durante los ciclos de carga y descarga.

- Eliminación de Impurezas: La grafito natural a menudo contiene impurezas minerales como cuarzo y arcilla, que deben reducirse mediante procesos de clasificación y trituración para disminuir el contenido de iones metálicos (por ejemplo, Fe < 50 ppm).

- Protección Estructural: Evitar una trituración excesiva que pueda dañar la estructura cristalina del grafito, previniendo una reducción en la conductividad.

Proceso de trituración del grafito natural

Pretratamiento y Purificación

- Trituración gruesa y Flotación: La mena cruda se tritura primero a 5-10 mm usando una trituradora de mandíbula, seguida de flotación para eliminar impurezas como cuarzo y mica, aumentando el contenido de carbono a ≥99%.

- Purificación a Alta Temperatura: Algunos grafitos naturales con alto contenido de azufre requieren tratamiento a temperaturas superiores a 2800°C para eliminar impurezas volátiles (como azufre y oxígeno), logrando una pureza de carbono superior al 99.95%.

Trituración primaria:

Después del pretratamiento, el grafito natural entra en equipos de trituración gruesa, como una trituradora de mandíbula o martillo. Durante el proceso de trituración gruesa, es esencial un control estricto de los parámetros de operación del equipo. Normalmente, el grafito natural se tritura a un rango de tamaño de partícula de 10-50 mm.

Molienda fina y clasificación:

Si se utiliza un molino de bolas, el tipo y la relación de tamaño de los medios de molienda, la relación bola-material y parámetros como la velocidad del molino y el tiempo de molienda deben ajustarse con precisión según las características de la materia prima y el tamaño de partícula objetivo.

Si se utiliza un molino de chorro de aire es importante controlar parámetros como la presión del aire, el caudal y la velocidad de alimentación para garantizar que el grafito natural se triture uniformemente hasta el tamaño de partícula deseado bajo la acción del flujo de aire.

Después de moler, las partículas de grafito natural se clasifican usando equipos de clasificación. Los equipos de clasificación comunes incluyen separadores ciclónicos y clasificadores de aire. Estos dispositivos utilizan las características de movimiento de las partículas en el flujo de aire para clasificar las partículas de grafito natural en diferentes grados según su tamaño, recolectando productos que cumplen con el rango de tamaño de partícula objetivo.

Conclusión

La calidad del proceso de molienda del electrodo negativo afecta la capacidad, vida útil y seguridad de la batería. Un proceso de calidad asegura una distribución uniforme de los materiales negativos, que combina bien con otros componentes. La molienda fina y el control estricto del tamaño de partícula permiten un mejor almacenamiento de litio-ion, mejorando la densidad de energía y aumentando el alcance. Un proceso razonable reduce la degradación de la capacidad durante los ciclos de la batería, extendiendo la vida útil. Evitar impurezas y garantizar un tamaño de partícula consistente puede reducir riesgos de seguridad, como cortocircuitos y sobrecalentamiento.

En conclusión, el proceso de molienda del electrodo negativo es crucial en la producción de baterías de litio.

Desde el análisis de materia prima, la selección de equipos, hasta el control del proceso y el rendimiento del producto, cada paso está interconectado. La optimización continua de este proceso sienta las bases para baterías de litio de alto rendimiento, larga duración y seguras. Esto impulsa el desarrollo de la industria de baterías de nueva energía.

polvo épico

Polvo Épico, más de 20 años de experiencia laboral en la industria del polvo ultrafino. Promueve activamente el desarrollo futuro del polvo ultrafino, centrándose en el proceso de trituración, molienda, clasificación y modificación del polvo ultrafino. Contáctanos para una consulta gratuita y soluciones personalizadas. Nuestro equipo de expertos está dedicado a proporcionar productos y servicios de alta calidad para maximizar el valor de tu procesamiento de polvo. Polvo Épico—¡Tu experto confiable en procesamiento de polvo!