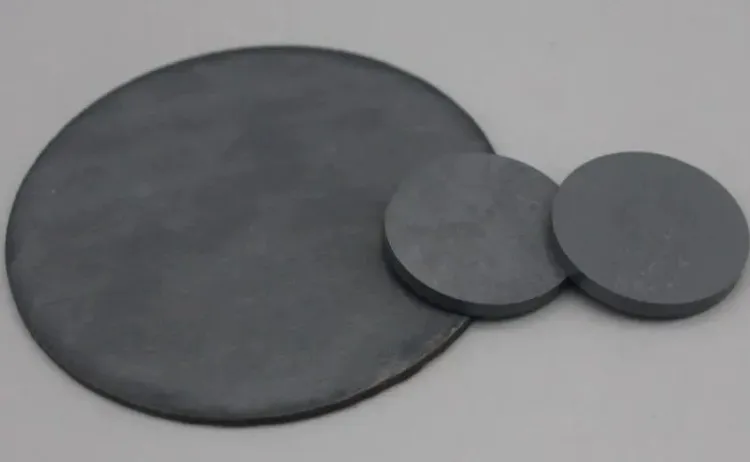

Las cerámicas de nitruro de silicio tienen alta dureza y resistencia mecánica. Son resistentes a altas temperaturas y poseen excelente estabilidad térmica. Su constante dieléctrica y pérdida dieléctrica son bajas. Son altamente resistentes al desgaste y a la corrosión. Estas propiedades las convierten en cerámicas multifuncionales excelentes. Polvo de silicio de alta pureza es uno de los principales materias primas para la producción de cerámicas de nitruro de silicio. Su pureza y tamaño de partícula tienen un impacto clave en el rendimiento de la cerámica.

La alta pureza reduce los efectos negativos de las impurezas. Una distribución adecuada del tamaño de partícula mejora la reactividad y la densidad de la cerámica.

Proceso de preparación

Polvo de silicio Nitruración: En una atmósfera de nitrógeno, el polvo de silicio de alta pureza se coloca en un horno de alta temperatura para reaccionar con el gas nitrógeno, formando nitruro de silicio. La reacción es: 3Si + 2N₂ = Si₃N₄.

Las impurezas como Fe, O y Ca en el polvo de silicio se controlan típicamente por debajo de 2%. La temperatura de reacción es alrededor de 1400°C. A 1200–1300°C, se forma más α-Si₃N₄, pero el producto tiende a ser grueso. Generalmente se requiere triturar y moler para producir polvo de nitruro de silicio ultrafino y calificado. Para evitar contaminación, las piezas de cerámica de nitruro de silicio pueden reemplazar componentes metálicos en equipos de procesamiento.

Formación: Las cerámicas de nitruro de silicio pueden formarse mediante varios métodos, como el vaciado en cinta. Primero, se añade un dispersante al polvo cerámico y se muele para humedecer las partículas y prevenir la aglomeración.

Luego, se añaden aglutinantes y plastificantes y se muele nuevamente para obtener una suspensión estable y uniforme. La suspensión se somete a desgasificación por vacío para lograr la viscosidad adecuada. La filtración y el envejecimiento mejoran la estabilidad de la suspensión. Finalmente, la suspensión se vierte en cintas verdes planas usando un formador de cintas y se seca para formar cuerpos verdes de película gruesa.

Sinterización: Las cerámicas de nitruro de silicio suelen densificarse mediante sinterización en fase líquida. Los métodos comunes incluyen la sinterización por presión de gas (GPS). En GPS, el cuerpo verde se sinteriza bajo 5–12 MPa de nitrógeno a 1800–2100°C. La alta presión de nitrógeno evita la descomposición del nitruro de silicio a altas temperaturas. Permite temperaturas de sinterización más altas y promueve la densificación. Esto también posibilita el uso de agentes de sinterización que forman fases de frontera de grano de alta refractariedad, mejorando el rendimiento a altas temperaturas.

Características de rendimiento de las cerámicas de carburo de silicio

Las cerámicas de carburo de silicio presentan alta dureza y excelente resistencia al desgaste. Ofrecen alta conductividad térmica y pueden soportar altas temperaturas y oxidación. Con buena estabilidad química, se utilizan ampliamente en piezas estructurales a altas temperaturas, materiales resistentes al desgaste y intercambiadores de calor.

El papel del polvo de silicio de alta pureza

Se utiliza una mezcla de polvo de silicio de alta pureza y polvo de carbono como materia prima. El silicio proporciona la fuente de silicio y reacciona con el carbono para formar carburo de silicio. La pureza y el tamaño de partícula afectan la composición de fases, la microestructura y las propiedades de las cerámicas finales de SiC.

Proceso de preparación

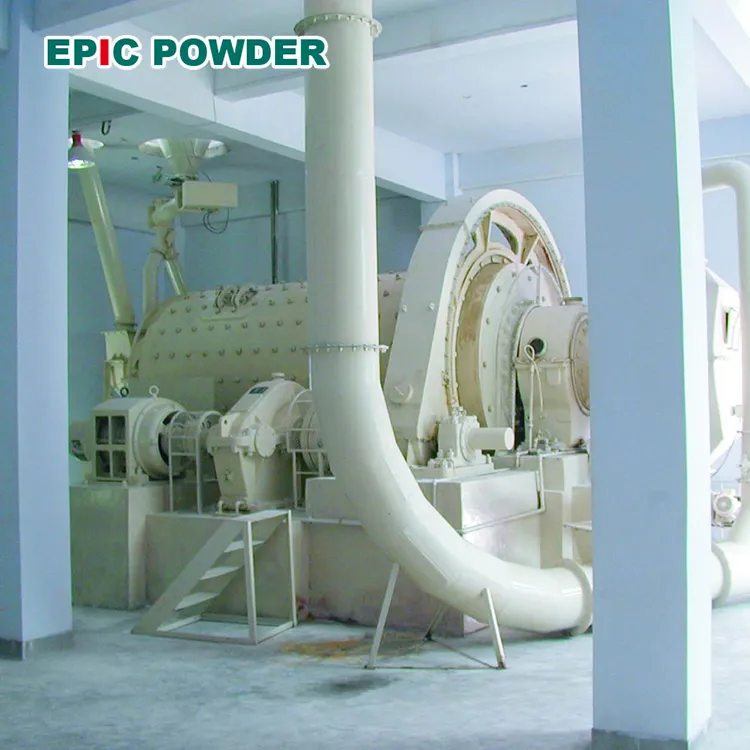

Mezcla de materias primas: La mezcla de polvo de silicio de alta pureza y polvo de carbono en una proporción específica. Se utilizan métodos como el molienda en bolas o similares para garantizar una mezcla uniforme. Esto promueve un contacto cercano entre los polvos de silicio y carbono, creando buenas condiciones para la reacción posterior.

Síntesis por reacción: Las materias primas mezcladas se colocan en un horno de alta temperatura para la reacción, típicamente a 1600–2000°C. A altas temperaturas, el silicio reacciona con el carbono para formar carburo de silicio. El control preciso de la temperatura y el tiempo de mantenimiento es esencial para garantizar una reacción completa y lograr la composición de fase y la microestructura deseadas del SiC.

Formación y sinterización: El carburo de silicio reaccionado se tritura y se moldea utilizando métodos como prensado en seco o prensado isostático. Luego sigue la sinterización a alta temperatura, como sinterización sin presión o prensado en caliente. La sinterización mejora la densidad y las propiedades de los cerámicos de SiC para cumplir con los requisitos de aplicación.

conclusión

En conclusión, el uso de polvo de silicio de alta pureza en la preparación de cerámicas de nitruro de silicio desempeña un papel crucial en la obtención de propiedades superiores del material. La alta pureza minimiza el impacto de las impurezas, mientras que la distribución controlada del tamaño de partícula asegura una mejor reactividad y densificación durante la sinterización. Esto conduce a la producción de cerámicas de nitruro de silicio de alto rendimiento con excelente resistencia mecánica, estabilidad térmica y resistencia al desgaste, haciéndolas adecuadas para una amplia gama de aplicaciones industriales.

Polvo épico

Epic Powder, más de 20 años de experiencia en la industria de polvos ultrafinos. Promueve activamente el desarrollo futuro del polvo ultrafino, enfocándose en procesos de trituración, molienda, clasificación y modificación del polvo ultrafino. Contáctanos para una consulta gratuita y soluciones personalizadas. Nuestro equipo de expertos está dedicado a ofrecer productos y servicios de alta calidad para maximizar el valor de tu procesamiento de polvo. Epic Powder—¡Tu experto confiable en procesamiento de polvo!