La ruta del oxalato de hierro en el desarrollo de materiales de cátodo de fosfato de hierro y litio (LFP) ha experimentado en realidad un viaje dramático de ser reemplazada y luego revivida. Una vez la corriente principal en la industria temprana, fue marginada debido a sus propias deficiencias y a la competencia de procesos emergentes. Sin embargo, en los últimos años, ha recuperado su posición en el mercado de baterías de potencia de alta gama aprovechando sus ventajas únicas en densidad de compactación alta y rendimiento de carga rápida.

La era del dominio del proceso de oxalato de hierro

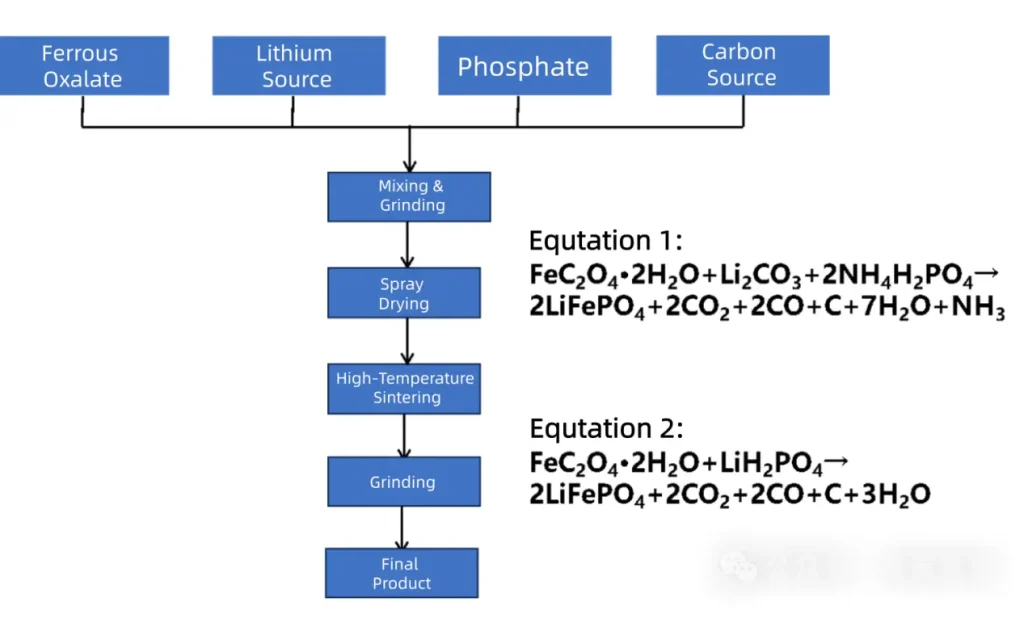

Ya en 2017, el método de oxalato de hierro seguía siendo el proceso principal para la producción de Fosfato de Hierro y Litio. La ruta básica del proceso y la ecuación general de reacción se muestran en la Figura 1. Dependiendo de las fuentes de litio y fósforo utilizadas, el proceso implica dos mecanismos principales de reacción (Ecuaciones 1 y 2), siendo el proceso inicial principalmente el que sigue la Ecuación 1.

La ruta del proceso para producir Fosfato de Hierro y Litio utilizando oxalato ferroso parece sencilla, pero la clave de la calidad del producto reside en los detalles de cada etapa.

Selección y control de materias primas

cURL Network connection lost.

Tradicionalmente, el carbonato de litio se utilizaba comúnmente como fuente de litio. En los últimos años, se ha adoptado cada vez más el dihidrogenofosfato de litio, ya que proporciona tanto las fuentes de litio como de fósforo, haciendo que la reacción sea más directa. En segundo lugar, su alta reactividad y su bajo temperatura de descomposición ayudan a reducir la temperatura de sinterización y a mejorar la consistencia del producto.

Las fuentes de carbono se seleccionan en función de su capacidad para formar una red de carbono conductor altamente grafitizada tras su descomposición, como la glucosa, la sacarosa y el ácido cítrico.

Control del proceso de calcinación

Este proceso generalmente emplea un método de sinterización en dos etapas: la primera etapa implica un pre-sinterizado a baja temperatura (~400°C) para una descomposición suficiente de las materias primas, y la segunda etapa implica una cristalización a alta temperatura (~600-750°C).

La etapa de pre-sinterización implica principalmente la descomposición del oxalato ferroso y los fosfatos: el oxalato ferroso pierde su agua de cristalización y se descompone en óxido ferroso altamente reactivo (FeO), liberando grandes cantidades de CO y CO₂. El gas reductor CO forma un "escudo protector" dentro del sistema de reacción, evitando eficazmente la oxidación de Fe²⁺ a Fe³⁺ y también inhibiendo el crecimiento excesivo de las partículas del producto final. Cuando se utiliza fosfato diamónico como fuente de fósforo, se descompone durante la pre-sinterización, liberando gas de amoníaco y ácido fosfórico.

Al controlar la temperatura y el tiempo de pre-sinterización, los precursores de cristales de fosfato de hierro y litio pueden formarse a temperaturas relativamente bajas. Los gases liberados ayudan a eliminar impurezas de las materias primas, mientras inhiben la aglomeración de partículas y el crecimiento de cristales, facilitando la producción de LFP con alta cristalinidad, alta pureza y partículas uniformes en la siguiente etapa de calcinación a alta temperatura.

En la zona de altas temperaturas, el FeO altamente reactivo entra en contacto con las fuentes de litio y fósforo, sometiéndose a una reacción en estado sólido para formar núcleos cristalinos de LFP. Finalmente, a medida que la temperatura aumenta y el tiempo de mantenimiento se prolonga, estos núcleos crecen gradualmente, formando fosfato de hierro y litio de tipo olivino con cristalinidad completa y estructura estable.

Durante el proceso de sinterización, la fuente de carbono orgánico sufre pirólisis para formar un recubrimiento de carbono amorfo en la superficie de las partículas de LFP, mejorando significativamente la conductividad eléctrica del material.

Este proceso ofreció bajos costos de fuente de hierro, un flujo de proceso relativamente sencillo, inversión en equipos y operación/mantenimiento, convirtiéndolo en el proceso principal en los primeros días de la tecnología de síntesis de LFP.

¿Por qué se reemplazó la ruta del oxalato de hierro?

Entre 2017 y 2022, la industria de las baterías de energía experimentó un crecimiento explosivo. La demanda de consistencia en los materiales y protección ambiental aumentó de repente. En este contexto, las debilidades inherentes del método de fase sólida de oxalato de hierro (poca consistencia, dificultad para escalar) se vieron amplificadas. La ruta de fosfato de hierro, con su excelente consistencia del producto, proceso de producción más respetuoso con el medio ambiente y rendimiento general más adecuado a las demandas de las baterías de energía en ese momento, se convirtió rápidamente en la corriente principal del mercado, alcanzando en su pico aproximadamente el 70% del mercado. En contraste, la cuota de la ruta de oxalato de hierro se redujo gradualmente a cifras de un solo dígito.

Además, la densidad de compactación de los productos de LFP producidos mediante el proceso temprano de oxalato de hierro no era aún alta, lo que llevó a una percepción generalizada en la industria durante este período de que los materiales producidos por la ruta de fosfato de hierro podían alcanzar con mayor facilidad una mayor densidad de compactación (≥2,4 g/cm³).

Desde la perspectiva del equipo y del medio ambiente, el método de oxalato férrico produce CO y gas de amoníaco durante la sinterización. El CO es tóxico y requiere tratamiento. El NH₃ es corrosivo, corrosiona severamente los hornos y las tuberías, lo que aumenta los costes de mantenimiento del equipo y el tiempo. En cambio, los productos gaseosos del proceso de sinterización del método de fosfato de hierro son principalmente vapor de agua, lo que hace que el tratamiento de los gases de desecho sea más sencillo, más amigable con el equipo de producción y con menor presión ambiental.

En resumen, el reemplazo del proceso durante esta etapa fue un caso típico de "la demanda industrial impulsando la iteración de la ruta tecnológica", resultado de la dinámica del mercado en una fase específica de desarrollo.

El resurgir de la ruta del oxalato de hierro

El regreso de la ruta del oxalato de hierro no es simplemente una repetición del proceso antiguo; más bien, sus ventajas principales se han reactivado bajo nuevas demandas del mercado y avances tecnológicos. Después de 2022, la popularidad de los vehículos de energía nueva aumentó significativamente, y la “carga lenta” se convirtió en un punto crítico en la experiencia del usuario. La demanda del mercado de baterías de potencia capaces de realizar una “carga ultra rápida” (por ejemplo, 400 km de autonomía en 10 minutos) se disparó.

Aunque su cuota de mercado fue en algún momento comprimida, el método del oxalato de hierro no fue completamente abandonado por el mercado. Como precursor de los materiales LFP, fue el primero en lograr avances en la producción de LFP con alta densidad de compactación. Las iteraciones tecnológicas superaron las limitaciones iniciales del proceso del oxalato de hierro en cuanto a compactación del producto, seguridad en la producción y costos de producción.

Por ejemplo, Fulin Precision Industry adoptó reactores de tubo en espiral + reactores de retardo con calefacción eléctrica. A través de un control preciso de la temperatura, la adición de dispersantes y procesos automatizados, mejoraron significativamente la pureza del producto (≥99.5%) y la uniformidad del tamaño de partícula, reduciendo los costos en un 20%. Pengbo New Materials también es líder en la preparación doméstica de LFP mediante el método del oxalato de hierro. A través de controles especiales, logran una mezcla efectiva de partículas grandes y pequeñas, rellenando los espacios entre las partículas de LFP para mejorar la densidad de compactación. Combinado con la dosificación de iones metálicos especiales, esto resulta en LFP con resistividad en polvo muy baja. Cuando se aplica en baterías de potencia, permite tasas más altas, satisfaciendo las crecientes demandas de carga rápida de los vehículos de energía nueva.

Por lo tanto, para que los procesos de producción de LFP permanezcan invencibles en una competencia feroz, las empresas relacionadas deben seguir de cerca las tendencias del mercado, arraigarse en la innovación tecnológica continua, basarse en un control extremo de costos y utilizar la construcción de un ecosistema industrial robusto como su foso.