Los materiales de cátodo pueden clasificarse en óxido de cobalto de litio, óxido de manganeso de litio, fosfato de hierro de litio y materiales ternarios. Entre estos, el fosfato de hierro de litio es un material de cátodo con estructura de olivino, compuesto principalmente por litio, hierro, fósforo y fuentes de carbono. Se fabrica mediante procesos que incluyen mezcla de materias primas, secado, sinterizado y molienda.

La distribución del tamaño de partícula de los cristales de fosfato de hierro de litio impacta significativamente en el rendimiento de velocidad de los materiales de cátodo. En condiciones idénticas, una distribución de tamaño de partícula más estrecha acorta las rutas de transporte de iones de litio, resultando en un rendimiento de velocidad superior—lo que significa velocidades de carga y descarga más rápidas para las baterías de litio.

El equipo de molienda preferido para LFP es el molino de chorro. Utilizando principios de molienda por chorro, produce partículas con una distribución de tamaño estrecha, eliminando la sobre-molienda y las partículas grandes, mientras logra bajas tasas de polvo fino y alto rendimiento. Esto lo convierte en la mejor opción para la gran mayoría de los fabricantes de materiales para baterías.

Cómo Elegir el Molino de Chorro de Aire Adecuado

Elegir el molino de chorro de aire correcto para pulverizar fosfato de hierro de litio requiere una consideración integral de factores como las características del material, los requisitos del proceso y el rendimiento del equipo. Los puntos clave son:

Propiedades del Material

El fosfato de hierro de litio es un material de alta dureza y frágil que exige una alta resistencia al desgaste y eficiencia de molienda por parte del equipo de procesamiento. Recomendamos priorizar los molinos de chorro en lecho fluidizado o los molinos de chorro de contrapresión. Estos dos tipos de equipos manejan eficazmente materiales de alta dureza, minimizan el desgaste del equipo y aseguran una distribución de tamaño de partícula uniforme.

Requisitos del Proceso

Control del Tamaño de Partícula: El fosfato de hierro de litio impone requisitos estrictos en el tamaño de partícula, requiriendo precisión a nivel de micrones o incluso nanómetros. Los molinos de chorro en lecho fluidizado logran distribuciones estrechas de tamaño de partícula mediante un control preciso a través de ruedas clasificadoras. Los molinos de chorro opuestos aprovechan colisiones de partículas a alta velocidad para una eficiencia de molienda superior y un fuerte control del tamaño de partícula.

Ajuste de Capacidad de Producción: Seleccione el equipo adecuado en función de la escala de producción. Las unidades de mesa de trabajo son adecuadas para experimentos a pequeña escala o pruebas piloto, mientras que la producción a gran escala requiere unidades industriales verticales u horizontales para equilibrar la producción y los costos.

Requisitos Especiales: Para entornos de alta temperatura, inflamables o explosivos, incorpore medidas de seguridad como protección con gases inertes y diseños a prueba de explosiones. Para productos de ultra alta pureza, elija equipos con revestimientos cerámicos o materiales de alta pureza para minimizar la contaminación por impurezas.

Rendimiento del Equipo

Eficiencia de Molienda y Consumo de Energía: Los molinos de chorro en lecho fluidizado presentan bajo consumo de energía, lo que los hace adecuados para producción continua a gran escala. Los molinos de chorro de contrapresión ofrecen una potencia de molienda fuerte, pero muestran un consumo de energía relativamente mayor, requiriendo evaluación en función de los costos reales.

Precisión de Clasificación: Los molinos de chorro de alta calidad cuentan con ruedas clasificadoras eficientes que separan con precisión partículas gruesas y finas, evitando la sobre-molienda o una distribución de tamaño de partícula desigual. Opte por equipos con velocidades ajustables de la rueda clasificadora para adaptarse a diferentes requisitos de tamaño de partícula.

Nivel de Automatización: Priorice sistemas controlados por pantalla táctil PLC que soporten almacenamiento de parámetros, monitoreo en tiempo real y ajuste remoto para una gestión de producción y control de calidad optimizados.

Materiales y Mantenimiento

Materiales Resistentes al Desgaste: Los componentes críticos como la cámara de molienda y las boquillas deben estar construidos con materiales resistentes al desgaste como aleaciones duras, cerámicas o acero inoxidable de alto cromo para prolongar la vida útil del equipo y reducir los costos de mantenimiento.

Facilidad de Limpieza y Mantenimiento: La estructura del equipo debe eliminar puntos ciegos de limpieza, facilitar el desmontaje y la limpieza, y minimizar el impacto de los residuos en la calidad del producto. Inspeccione regularmente el desgaste de las boquillas y reemplace rápidamente las piezas vulnerables.

Costo Total

Costo de Compra: Los molinos de chorro de lecho fluidizado tienen un precio más alto, pero ofrecen costos operativos menores a largo plazo. Los molinos de chorro opuestos requieren una inversión inicial relativamente menor, pero pueden incurrir en mayores gastos de energía y mantenimiento. Es esencial una evaluación integral que equilibre las restricciones presupuestarias y la eficiencia de producción.

Costo de Operación: Seleccione equipos rentables considerando factores como la presión de la fuente de aire, el consumo de energía y la frecuencia de reemplazo de las piezas de desgaste. Algunos fabricantes ofrecen arrendamiento de equipos o servicios personalizados, permitiendo una selección flexible según las necesidades operativas reales.

Modelos Recomendados de EPIC Powder:

Molino de Aire de Lecho Fluidizado: Adecuado para producción continua a gran escala, con una distribución estrecha del tamaño de partícula y bajo consumo de energía. Ideal para la producción de fosfato de hierro y litio que requiere alta pureza y control preciso del tamaño de partícula.

Molino de Aire de Tipo Disco: Presenta alta eficiencia de molienda y puede procesar materiales de alta dureza. Adecuado para producción en pequeñas cantidades o escenarios que exigen una uniformidad excepcional en el tamaño de partícula.

Se recomienda consultar con los fabricantes de equipos antes de la compra. Proporcione muestras de material para pruebas y obtener resultados reales de molienda y parámetros del proceso, asegurando una alineación precisa entre el equipo y los requisitos de producción.

Principio de Funcionamiento de la Máquina de Molienda por Chorro de Fosfato de Hierro y Litio

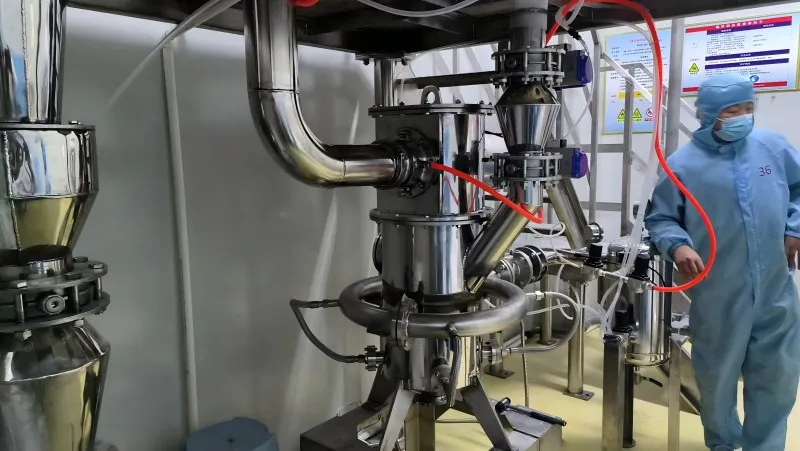

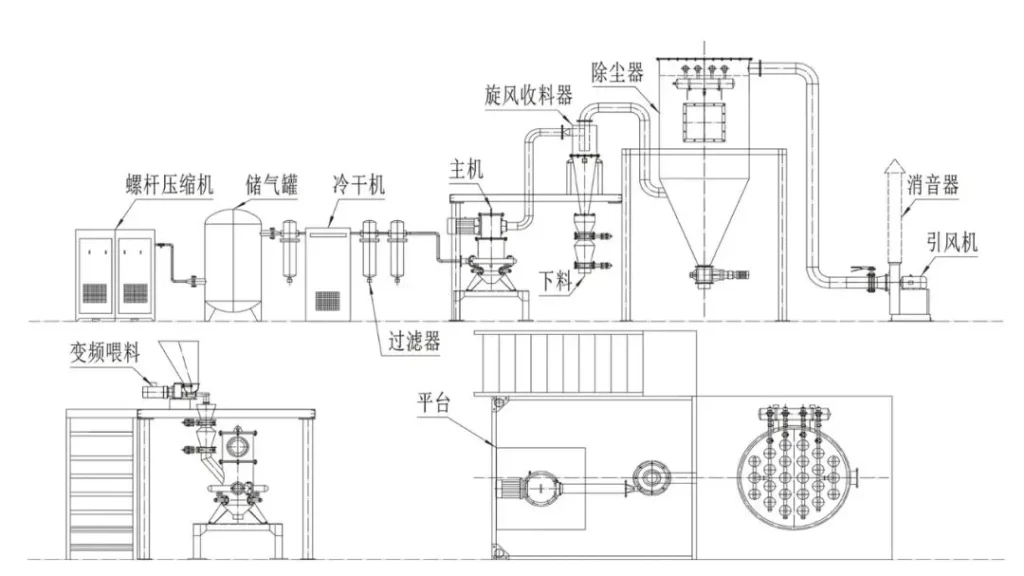

La línea de producción de molinos de chorro de fosfato de hierro y litio consiste principalmente en una unidad principal de molienda (con la boquilla Laval de alta velocidad como su tecnología central), colector ciclónico, recolector de polvo, armario de control eléctrico, compresor de aire y otros componentes. Principio de funcionamiento: El equipo utiliza gas comprimido purificado y seco. Este flujo de gas transporta el material a alta velocidad, impartiendo una energía cinética significativa. Dentro de la cámara de molienda, esto crea colisiones a alta velocidad y fricción intensa entre las partículas del material. Al mismo tiempo, el flujo de gas de alta velocidad ejerce una fuerza de cizalladura sobre el material, logrando así el efecto de molienda.

La serie MQW de molinos de chorro de aire incorpora un sistema de clasificación integrado, que funciona como una unidad combinada que realiza molienda y clasificación simultáneamente. El polvo fino calificado se clasifica directamente dentro del molino de chorro de aire y se recoge mediante un separador ciclónico, evitando la sobre-molienda y aumentando la capacidad de producción. El control de frecuencia variable permite ajustar directamente la distribución del tamaño de partícula, logrando un D97 mínimo ≤ 2 μm con alta precisión y distribución estrecha.

Ventajas del molino de chorro de aire EPIC para la producción de fosfato de hierro y litio

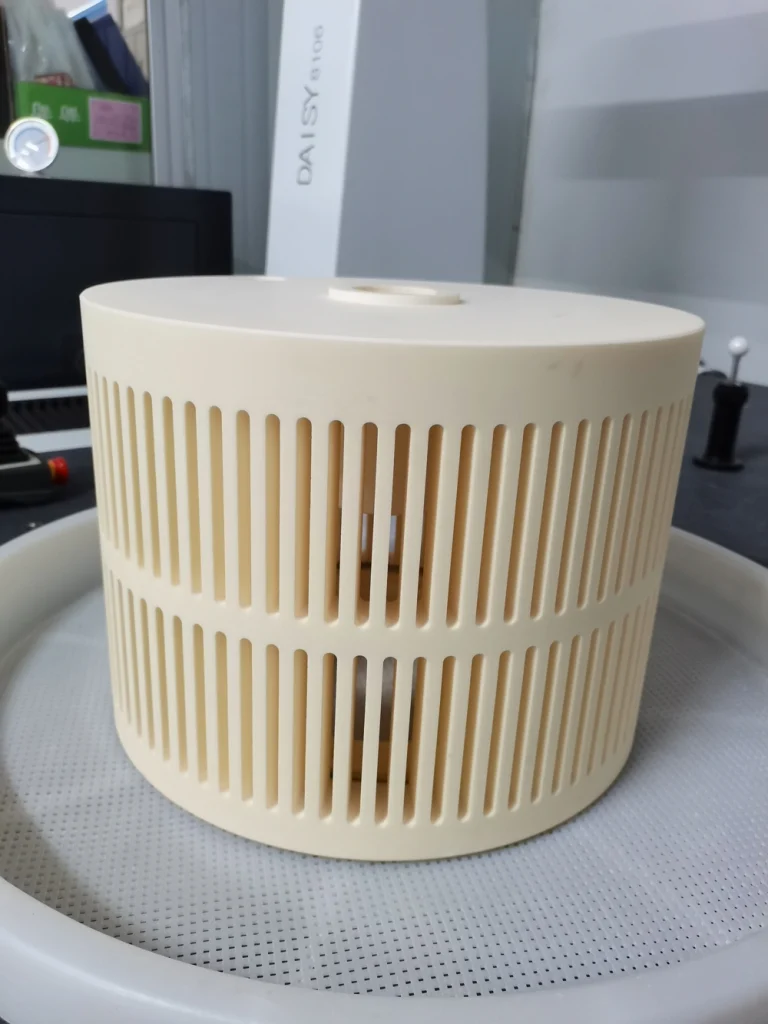

Cámara de molienda revestida de cerámica reemplazable

El contenido excesivo de impurezas en fosfato de hierro y litio aumenta la tasa de autodescarga de las baterías de litio, acortando su vida útil. Basándose en las características de los materiales de cátodo, Zhongda emplea una cámara de molienda cerámica sinterizada integralmente revestida con alumina 99%, zirconia y otras cerámicas. Este diseño previene la introducción de impurezas en la fuente, asegurando la pureza de los materiales de fosfato de hierro y litio.

Rango controlable de tamaño de partículas para fosfato de hierro y litio

Mediante el ajuste de la presión de aire y la presión de molienda junto con la velocidad de alimentación, se puede controlar eficazmente el tamaño de partícula del fosfato de hierro y litio terminado. El producto final alcanza un tamaño de partícula D97 ≤ 2 micrones.

Ventajas del equipo pulverizador de flujo de aire positivo

Tamaño de partícula del producto: Rango controlable de tamaño de partícula de 2μm a 150μm. Control directo de la distribución del tamaño de partícula mediante variador de frecuencia, logrando un D97 mínimo ≤ 2μm con alta precisión y distribución estrecha.

Tamaño de partícula de alimentación: ≥30 mallas. Mayor rendimiento con material de alimentación más fino. La alimentación más gruesa requiere un triturador grueso preinstalado.

Construcción completamente cerámica: Todas las partes en contacto con el material son ceramizadas, asegurando que no se introduzcan sustancias magnéticas.

Método de alimentación: Utiliza un tolva + transportador de tornillo de frecuencia variable + control de alimentación de frecuencia variable para una dosificación precisa y controlable.

Método de descarga: El material molido calificado se recoge mediante un recolector de polvo o un separador ciclónico. Las opciones de descarga incluyen válvulas de descarga eléctrica, válvulas de mariposa neumáticas o válvulas de mariposa manuales según los requisitos del cliente.

Calidad del producto: Todos los molinos de chorro de la serie MQW cumplen con las normas GMP. Utilizando dibujos técnicos avanzados y procesos de diseño de productos europeos/americanos, el equipo presenta tecnología madura con operación eficiente y estable.

Rendimiento de seguridad: El equipo es fácil de desmontar, limpiar y mantener. El sistema funciona en un entorno sellado con bajos niveles de ruido, asegurando un proceso de producción limpio y respetuoso con el medio ambiente.

Entorno de operación: No hay requisitos especiales para el taller. El sitio permanece libre de polvo y contaminación con un sistema de presión negativa.

Control de Temperatura: El molino de chorro proporciona un control de temperatura constante, permitiendo una producción continua las 24 horas del día, los 7 días de la semana, sin aumento de temperatura. Temperatura máxima de funcionamiento ≤25°C.

Boquilla Laval Supersónica: Boquilla de cerámica de zirconia.

Publicación por Alex Liu

Gracias por leer. Espero que mi artículo sea de ayuda. Por favor, deje un comentario abajo. También puede contactar con el representante de atención al cliente en línea de EPIC Powder para cualquier consulta adicional.