El auge de carbono poroso—especialmente los composites de silicio y carbono—está redefiniendo el futuro de los ánodos de batería de alto rendimiento. Pero aquí está el truco: lograr tamaños de partículas ultrafinos y libres de contaminación con la estructura de poros preservada es un gran desafío que los molinos tradicionales simplemente no pueden superar. Por eso el pulverizador en chorro, o molino de chorro de lecho fluidizado, se ha convertido en la tecnología preferida para procesar estos materiales delicados y sensibles al calor. Si estás en la fabricación de baterías o en I+D, entender por qué un pulverizador en chorro de carbono poroso ofrece un control de tamaño de partículas, pureza e integridad de poros inigualables es esencial para mantenerse competitivo en 2025 y más allá. Exploremos exactamente por qué esta avanzada solución de molienda está revolucionando las reglas para los materiales de batería de próxima generación.

¿Qué es el carbono poroso y por qué es tan difícil de moler?

Los materiales de carbono poroso son componentes esenciales en la tecnología moderna de baterías, incluyendo composites de silicio y carbono, carbones a base de resina, carbones derivados de biomasa, carbones a base de carbón y carbones duros. Cada tipo desempeña un papel crucial en la mejora del rendimiento de la batería—ya sea aumentando la densidad de energía, la vida útil del ciclo o las tasas de carga.

Sin embargo, los carbones porosos presentan desafíos significativos de molienda debido a sus propiedades físicas únicas:

- Alta porosidad y baja densidad: Esto hace que el material sea frágil y difícil de manejar sin dañar su estructura.

- Naturaleza frágil pero abrasiva: Las partículas se rompen fácilmente pero pueden desgastar rápidamente el equipo de molienda.

- Sensibilidad al calor: El calor excesivo durante la molienda conduce al colapso de los poros y a la pérdida de superficie, afectando críticamente la eficiencia de la batería.

Los métodos de molienda convencionales, como los molinos de bolas y los trituradores rotatorios, a menudo se convierten en una pesadilla cuando se aplican al carbono poroso:

- Riesgo de contaminación: Los residuos metálicos de desgaste contaminan los polvos de carbono, degradando la calidad de la batería.

- Acumulación de calor: El enfriamiento ineficiente causa daños térmicos, alterando las propiedades del material.

- Amplia distribución del tamaño de partículas (PSD): Resulta en un rendimiento inconsistente de la batería y electrodos de batería obstruidos.

- Colapso de la estructura de poros: Las fuerzas mecánicas agresivas destruyen la propia porosidad que mejora la capacidad y la difusión de iones.

En resumen, moler carbono poroso requiere precisión, manejo suave y un control riguroso de la contaminación—criterios que los molinos tradicionales tienen dificultades para cumplir. Esto prepara el escenario para tecnologías avanzadas de pulverizadores de chorro diseñadas específicamente para estos materiales sensibles.

Explicación de la tecnología del Pulverizador de Chorro (Molino de flujo de aire)

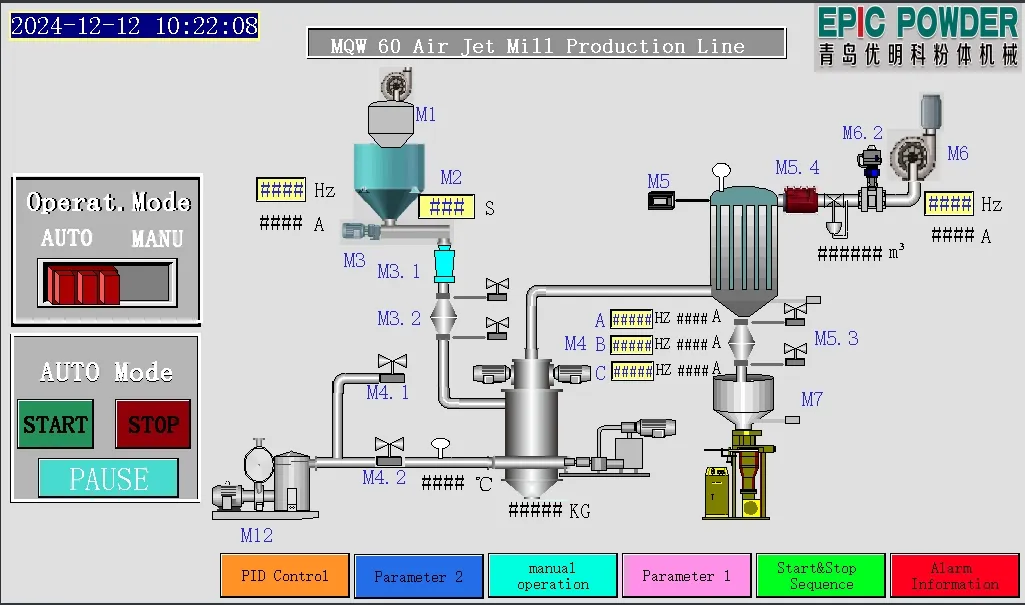

Los pulverizadores de chorro, también conocidos como molinos de flujo de aire, utilizan aire comprimido de alta velocidad para moler carbono poroso sin ningún medio de molienda. Esta tecnología incluye varios diseños como el molino de chorro de lecho fluidizado, configuración de molino de chorro en espiral, y el avanzado serie QLM, cada uno optimizado para un control de tamaño de partículas ultrafino y para preservar estructuras de poros delicadas.

Cómo funciona

- Molino de chorro de lecho fluidizado: Las partículas se suspenden en un flujo de aire, colisionando continuamente dentro de una zona similar a un fluido para una molienda uniforme y ultrafina.

- Molino de chorro en espiral: Utiliza un flujo de aire en espiral fuerte que acelera las partículas a lo largo de un camino curvado, permitiendo colisiones de alto impacto y una reducción de tamaño eficiente.

- serie QLM: Combina un control preciso del flujo de aire y un diseño innovador del clasificador para ofrecer una molienda estable con distribuciones de tamaño de partículas muy estrechas, ideales para carbono poroso de grado batería.

Componentes clave

- Rueda clasificador: Separa partículas por tamaño, asegurando que solo aquellas que cumplen con requisitos estrictos de tamaño salgan del molino, lo cual es fundamental para controlar D50 y D100.

- Boquillas de alta presión: Inyecta aire comprimido a velocidades supersónicas, impulsando colisiones de partículas sin contacto mecánico.

- Cámara de expansión: Permite que el aire se expanda rápidamente, enfriando simultáneamente el interior del molino y el producto.

Por qué la generación de calor es casi nula

El enfriamiento por expansión adiabática del pulverizador de chorro significa que, a medida que el aire comprimido se expande dentro de la cámara, la temperatura cae instantáneamente. Esto mantiene el polvo frío durante todo el proceso de molienda, protegiendo los carbones porosos sensibles al calor de la degradación térmica, un problema común en la molienda convencional.

Diseño sin contaminación

Los pulverizadores de chorro evitan completamente el contacto metal-metal, eliminando la contaminación por desgaste. Las superficies internas suelen estar revestidas con revestimiento de cerámica u otros materiales resistentes al desgaste, protegiendo aún más la pureza del producto—esencial para materiales de grado batería como ánodos de silicio-carbono. Esta configuración libre de contaminación es una gran ventaja frente a los molinos de bolas tradicionales o molinillos mecánicos.

Para quienes estén interesados en más detalles sobre clasificación y controles de contaminación en molinos, explorar tecnologías avanzadas molino clasificador de aire para carbono poroso ofrece información valiosa.

Por qué los pulverizadores de chorro son el estándar de la industria para el carbono poroso

Los pulverizadores de chorro destacan en la molienda de carbono poroso porque logran tamaños de partículas ultrafinos con facilidad—alcanzando rutinariamente un D50 entre 0,5 y 3 μm. Esta precisión es crucial para el carbono poroso de grado batería, donde la uniformidad del tamaño de partícula impacta directamente en el rendimiento. Gracias a su avanzado diseño de clasificador de aire, estos molinos ofrecen una distribución de tamaño de partícula extremadamente estrecha, a menudo con un rango menor a 1,5, garantizando consistencia de lote en lote.

Controlar el D100 (las partículas más grandes) es igual de importante. Los pulverizadores de chorro destacan aquí al eliminar partículas sobredimensionadas que pueden causar cortocircuitos en las baterías, mejorando la seguridad y fiabilidad. Al mismo tiempo, su molienda con flujo de aire suave pero eficiente preserva la delicada estructura porosa y la alta superficie específica (BET) del carbono poroso—factores clave para la capacidad de almacenamiento de energía.

Para materiales sensibles al aire y al calor, como los compuestos de silicio-carbono, muchos pulverizadores de chorro ofrecen una opción de procesamiento sin oxígeno mediante un ciclo de gas inerte de nitrógeno. Esto protege el material de la oxidación durante la molienda. Además, dado que los molinos de chorro no utilizan medios de molienda, no existe riesgo de contaminación metálica, lo cual es fundamental al trabajar con materiales de ánodo de batería.

Este enfoque de molienda libre de contaminación, finamente controlado y que preserva la porosidad hace que los pulverizadores de chorro sean el estándar de oro para el procesamiento de carbono poroso en la actualidad.

Para más información sobre opciones de tecnología de molienda y características clave, consulta nuestra guía detallada sobre molinos clasificadores de aire.

Datos de rendimiento real y estudios de casos (2024–2025)

Las pruebas recientes con pulverizadores de chorro de carbono poroso muestran claramente su rendimiento inigualable para materiales de batería. Para ánodos de silicio-carbono, hemos logrado rutinariamente un D50 alrededor de 1.2 μm y mantener D100 por debajo de 8 μm. Esta distribución de tamaño de partículas fina y estrictamente controlada se traduce en un mejora del 12% en la retención de capacidad en comparación con el silicio-carbono molido tradicionalmente en bolas – un aumento significativo en la eficiencia y vida útil de la batería.

Al moler carbono duro derivado de biomasa, el molino de chorro preserva más del 95% de la superficie BET original, asegurando que la estructura porosa permanezca intacta y activa. Esto es fundamental para mantener el rendimiento del electrodo y la capacidad de carga.

El carbono poroso basado en carbón molido con molinos de chorro de flujo de aire también ha demostrado una consistencia superior y control del tamaño de partícula, lo cual es esencial para el desarrollo de baterías de sodio-ion de próxima generación.

Estos resultados del mundo real confirman por qué la tecnología de pulverizadores de chorro se está convirtiendo rápidamente en la opción preferida en la industria para el procesamiento ultrafino y libre de contaminación de materiales de carbono poroso. Si deseas profundizar en los principios de molienda detrás de estos resultados, consulta las ideas detalladas sobre nuestras soluciones de carbono poroso con molino clasificador de aire.

Cómo Elegir el Pulverizador de Chorro Adecuado para Carbono Poroso

Seleccionar el pulverizador de chorro de carbono poroso ideal requiere una evaluación clara de tus necesidades de producción y especificaciones técnicas. Aquí tienes una guía sencilla para ayudarte a decidir:

| Factores Clave | Consideraciones |

|---|---|

| Escala de Producción | – Laboratorio: 1–5 kg/h para I+D y lotes pequeños – Piloto: 30–100 kg/h para escalado – Producción Completa: 500–2000 kg/h para fabricación en masa |

| Control de tamaño de partículas | Asegúrate de que el molino de chorro pueda ajustar finamente la velocidad del clasificador y el flujo de aire para alcanzar con precisión tus valores objetivo de D50 y D100 |

| Velocidad del Clasificador y Flujo de Aire | – Las velocidades más altas del clasificador ayudan a excluir partículas de tamaño excesivo – El flujo de aire optimizado mejora la eficiencia del molido y la estrechez de la PSD (distribución del tamaño de partículas) |

| Material de revestimiento interno | – Revestimientos cerámicos: Mejor para cero contaminación y mayor vida útil – Acero inoxidable: Más rentable pero con riesgo de ligera contaminación metálica |

| Sistema de gas inerte | – Esencial para carbón poroso sensible al aire como los compuestos de silicio y carbono – Los circuitos de nitrógeno o argón previenen la oxidación y el daño a la estructura de poros |

Recuerda, el control preciso de la clasificación y los materiales internos impacta directamente en la calidad de tu producto final, especialmente al moler carbones porosos ultrafinos. Para una clasificación y separación más suaves, consulta los diseños avanzados de molinos clasificadores de aire adaptados a materiales para baterías.

EPIC Powder Machinery – El especialista que necesitas

Con más de 15 años dedicados al molido por chorro de materiales para baterías, EPIC Powder Machinery destaca como un socio de confianza para el procesamiento de carbón poroso. Su serie QLM está especialmente optimizada para manejar materiales desafiantes como el carbón poroso y los ánodos de silicio y carbono, asegurando un control preciso del tamaño de partícula y la preservación de la estructura de poros.

EPIC ofrece soluciones llave en mano que cubren cada paso—desde la alimentación y el molido hasta la clasificación, la recolección de polvo y los sistemas de protección con gas inerte—diseñadas para cumplir con los estrictos requisitos del procesamiento de carbón poroso de grado batería. Sus instalaciones globales demuestran un rendimiento probado, respaldado por un soporte postventa confiable 7×24 para mantener tu producción en marcha sin problemas.

Para quienes necesitan orientación experta en la selección o personalización de molinos de flujo de aire, EPIC Powder Machinery es una opción confiable con un profundo enfoque en la industria para el molido sin contaminación y el molido ultrafino de materiales para baterías.

Preguntas frecuentes sobre pulverizadores de chorro para carbón poroso

¿Puede un molino de chorro realmente alcanzar un D50 por debajo de 1 micrón para carbón poroso?

Sí, los molinos de chorro avanzados para carbón poroso logran rutinariamente valores de D50 por debajo de 1 micrón. El diseño de lechos fluidizados y molinos de chorro en espiral proporciona colisiones intensas entre partículas y una clasificación precisa, permitiendo un molido ultrafino sin dañar la delicada estructura de poros.

¿Cuál es la diferencia entre molino de chorro en espiral y molino de chorro en lecho fluidizado para esta aplicación?

Los molinos de chorro en espiral utilizan un flujo de aire en espiral de alta velocidad para moler partículas principalmente por impacto entre partículas, ideales para una distribución de tamaño de partícula estrecha y constante y materiales secos y delicados.

Los molinos de chorro en lecho fluidizado operan suspendiendo partículas en un flujo de aire ascendente, generando un lecho de partículas de alta velocidad para molienda superfina. Son excelentes para lograr tamaños de partícula muy finos y uniformes con mínima generación de calor. ¿Cómo evitar el colapso de poros durante la molienda superfina? Utilice pulverizadores de chorro con enfriamiento por expansión adiabática para prevenir daños por calor.

Mantenga condiciones de molienda con baja densidad de energía y evite sobremoler lotes de tamaño excesivo.

Emplee atmósferas protectoras con gases inertes para preservar las estructuras de poros sensibles durante el molido. ¿Es necesaria la control de oxígeno al moler compuestos de silicio y carbono?

Sí, se recomienda el molienda con chorro sin oxígeno o con gases inertes para ánodos de silicio y carbono para prevenir la oxidación, que puede degradar el rendimiento. Los circuitos de gases inertes como nitrógeno mantienen el entorno del proceso estable y libre de contaminación.

Cronograma típico de retorno de inversión al cambiar de molino de bolas a molino de chorro

La mayoría de las empresas ven un retorno de inversión en un plazo de 6 a 18 meses. Esto se debe a la mejora en la calidad del producto, mayor rendimiento por la distribución estrecha del tamaño de partícula, reducción de contaminación y menores costos de mantenimiento, especialmente al procesar materiales porosos de carbono sensibles.

Para una comprensión más profunda de la tecnología de molinos de chorro para materiales de batería, puede encontrar nuestro artículo sobre ¿Qué materiales son los más adecuados para moler utilizando pulverizadores de molino de chorro? útil.