Si estás intentando producir polvo ultrafino, de alta calidad, eligiendo el adecuado Molino de molienda de polvo fino puede hacer o deshacer tus resultados.

Quizá necesites un ajuste más ajustado distribución del tamaño de partícula para un mejor rendimiento del producto. Quizá tu material sea sensibles al calor, abrasivo, o debe cumplir con estrictas pureza normas. O quizás tu molino actual simplemente no puede alcanzar el rango de micrones que necesitas, por mucho que lo esfuerces.

Esta guía te guiará exactamente sobre lo que importa en un Molino de molienda de polvo fino:

el tipos de molinos molinos de chorro, molinos clasificadores de aire, molinos de anillo y rodillo y más), el aplicaciones que demandan polvos ultrafinos, y la Consejos de selección que las plantas reales utilizan para evitar errores costosos.

En el camino, verás dónde Maquinaria de Polvo EPIC encaja con soluciones prácticas y orientadas a la ingeniería en lugar de adornos de marketing.

Si realmente te tomas en serio producción de polvo micronizado y quieres resultados consistentes a escala industrial, sigue leyendo.

Do you want to know how to choose the right Fine Powder Grinding Mill?

¿Qué es un molino de molienda de polvo fino?

A Molino de molienda de polvo fino también llamado un molino de molienda ultrafina, molino de polvo superfino, o molino de polvo industrial) está especializado equipamiento de reducción de tamaño de partículas diseñado para convertir material granular o grueso en polvo a nivel micrométrico con un controlado distribución de tamaño de partícula (PSD)Utilizo estos sistemas para entregar polvos de alto rendimiento y consistentes para la producción industrial, no solo para la reducción básica de tamaño.

Definición básica y principio de funcionamiento

En términos simples, un molino de molienda de polvo fino:

- Recibe: material triturado o preprocesado

- Aplica energía: mediante impacto, corte, abrasión y/o compresión

- Separa lo fino de lo grueso: usando un sistema integrado o externo clasificador de aire

- Devuelve el exceso de tamaño: de regreso a la zona de molienda hasta que alcanza el tamaño objetivo

El proceso suele ser continuo y a menudo opera en un sistema de molienda en circuito cerrado or sistema de molienda de polvo en circuito cerrado, donde:

- El material se alimenta en el molino (alimentador de tornillo, alimentador rotatorio o sistema de dosificación).

- La molienda ocurre entre rodillos, pasadores, martillos, medios, o mediante chorros de aire.

- Las partículas molidas son transportadas por corriente de aire a un clasificador de aire ultrafino.

- Polvo fino pasa al colector; polvo grueso se recircula.

Así es como logro una finura estable y repetible en condiciones industriales reales.

Polvo fino vs ultrafino: Micrones y submicrones

Cuando hablamos de “fino” y “ultrafino”, en realidad nos referimos a rangos de tamaño de partículas:

- Polvo fino:

- Por lo general 10–200 μm (micrones)

- Común para alimentos, especias, masterbatch de plásticos, rellenos minerales básicos

- Polvo ultrafino / Polvo superfino:

- Por lo general 1–10 μm

- En sistemas avanzados, hasta submicrón (<1 μm)

- Utilizado para productos de alta gama recubrimientos, pigmentos, productos farmacéuticos y rellenos de alto rendimiento

Dedicado molino de molienda ultrafina, como un molino de chorro, molino clasificador de aire, o molino de bolas con clasificador, generalmente se requiere una vez que apuntas por debajo de aproximadamente 20 μm con una distribución de tamaño de partículas (PSD) ajustada.

Por qué importa la distribución del tamaño de partículas (PSD)

No basta con alcanzar un tamaño “promedio”; la forma de la PSD impulsa el rendimiento de tu producto. En la práctica, me concentro en:

- PSD estrecha (corte agudo)

- Mejor fluidez y densidad de empaquetado

- Más consistente velocidad de reacción, disolución, o fuerza del color

- Reducción de polvo y segregación en el manejo

- Corte superior controlado (D90 / D97)

- Limita la cantidad de partículas gruesas que pueden causar defectos superficiales, brillo pobre, sensación en boca áspera o poca resistencia

- Contenido optimizado de multas (D10)

- Demasiadas multas apelmazamiento, flujo deficiente, riesgo de explosiones de polvo

- Demasiadas pocas multas rendimiento débil, cobertura pobre o reactividad

Con la debida atención control de la distribución del tamaño de partícula mediante clasificación, puedo ajustar el polvo para que coincida con detalles muy específicos objetivos de rendimiento industrial.

Componentes principales de un sistema de molienda de polvo fino

Un completo línea de producción de polvo fino or planta de molienda de polvo generalmente incluye:

- Sistema de alimentación

- Alimentador de tornillo, válvula rotatoria o alimentador de pérdida de peso

- Diseñado para una alimentación estable y controlada al molino

- Molino de molienda

- La unidad principal: molino jet, molino clasificador de aire, molino de anillo y rodillo, molino de vibración, molino de bolas, molino de agujas o molino de martillos

- Seleccionado en función de la dureza del material, sensibilidad al calor y finura objetivo

- Sistema de clasificación / sistema de clasificación de aire

- Integrado en un sistema de molino clasificador de aire o externo en un molino de bolas en circuito cerrado

- Controles finura, generalmente mediante velocidad del clasificador y caudal de aire

- Sistema de manejo de aire y flujo de aire

- Ventiladores, sopladores y conductos para mover material y controlar tiempo de residencia

- Crítico para tecnología de molienda en seco y molienda a baja temperatura

- Recolección y filtración de polvo

- Filtros de bolsa, filtros de cartucho o ciclones

- Asegurar un sistema de molienda libre de polvo, alto recuperación de producto, y cumplimiento con las normas de seguridad

- Control y automatización

- Control PLC o DCS para RPM del clasificador, velocidad del molino, flujo de aire, tasa de alimentación

- Registro de datos para garantía de calidad y optimización de procesos

- Materiales de partes en contacto y revestimientos

- Cámara de molienda de acero inoxidable, piezas de molienda resistentes al desgaste, cerámicas o aleaciones especiales

- Diseñado en torno a abrasividad, requisitos de pureza, y control de contaminación metálica

Al integrar estos componentes correctamente, puedo construir sistemas personalizados de molienda de polvo y líneas de procesamiento de polvo fino industrial que entregan producción consistente de polvo en micrones para mercados globales.

¿Por qué usar un molino de molienda de polvo fino?

Un molino de molienda de polvo fino no es solo una opción “agradable de tener” – a menudo es la única forma de alcanzar los objetivos modernos de calidad, costo y seguridad en el procesamiento de polvo.

Mejor calidad y consistencia del producto

Con un molino de molienda de polvo fino estable, obtienes:

- Distribución de tamaño de partículas (PSD) ajustada para un rendimiento repetible lote tras lote

- Color, textura y densidad uniformes en minerales, productos químicos, pigmentos, alimentos y farmacéuticos

- Comportamiento estable en etapas posteriores en mezclado, granulación, recubrimiento o extrusión

Una PSD consistente significa menos rechazos, menos quejas de clientes y mucho más fácil escalar la producción.

Mejorada solubilidad, reactividad y fluidez

El molido fino y ultrafino mejora directamente cómo se comporta su producto:

- Tamaño de partícula más pequeño = mayor superficie de contacto, lo que aumenta solubilidad ( APIs, aditivos alimentarios), reactividad (químicos, catalizadores), y dispersión (pigmentos, rellenos).

- Mejor fluidez y empaquetado para polvos que van a silos, bolsas, alimentadores o sistemas de impresión 3D.

- Mejor mezcla con menos segregación en

Cómo funcionan los molinos de molienda de polvo fino

Un molino de molienda de polvo fino descompone el material combinando varias fuerzas en un sistema controlado. Una vez que comprende estos conceptos básicos, es mucho más fácil elegir el molino de polvo industrial y mantenerlo funcionando en su mejor estado.

Mecanismos principales de molienda

Dentro de un Molino de molienda de polvo fino or molino de molienda ultrafina, las partículas se reducen principalmente por:

- Impacto – martillos, pasadores o partículas de alta velocidad golpean el material y lo fragmentan (molino de pasador, molino de martillos, molino de chorro).

- Cizalladura – el material se “corta” entre superficies de movimiento rápido (molino clasificador de aire, algunos molinos de rotor).

- Abrasión – las partículas se frotan y muelen unas contra otras o contra medios (molino de bolas, molino de molienda por vibración).

- Compresión – el material se aprieta entre rodillos o anillos (molino de anillo y rodillo, molinos tipo Raymond).

La mayoría equipamiento de reducción de tamaño de partículas utiliza una mezcla de estas fuerzas. Ajustamos el diseño para que obtengas la finura que deseas con el mínimo consumo de energía.

Sistemas de circuito cerrado vs circuito abierto

Tu Molino de molienda de polvo fino puede operar:

- Circuito abierto: El material pasa una vez, sin separación incorporada. Es más simple pero el distribución de tamaño de partícula (PSD) suele ser más amplio.

- Circuito cerrado: Un clasificador (a menudo un clasificador de aire ultrafino) se encuentra en el bucle. El polvo fino se elimina como producto, las partículas gruesas se envían de vuelta al molino.

- Resultado: ajuste más apretado del PSD, calidad estable y mejor eficiencia energética, especialmente para polvo micronizado y ultrafino.

La mayoría de las modernas líneas de producción de polvo fino utilizan alguna forma de circuito cerrado o sistema de molienda de polvo en circuito cerrado para mantener la calidad bajo control estricto.

Clasificación, Recirculación y PSD estrecho

Para obtener un PSD estrecho y consistente, confiamos en:

- Clasificador integrado o externo – separa partículas por tamaño o masa en tiempo real.

- Bucle de recirculación – las partículas de tamaño excesivo se devuelven automáticamente al molino hasta que cumplen con el tamaño objetivo.

- Ajuste fino – ajustar la velocidad del clasificador y el flujo de aire para mover el “punto de corte” y controlar el ancho de banda del PSD.

Así es como un molino de polvo superfino puede mantener una especificación muy estricta incluso cuando la calidad de la alimentación cambia.

Flujo de aire, velocidad y medio de molienda

El rendimiento de la molienda fina se trata de control:

- Flujo de aire

- En molinos de chorro y molinos clasificadores de aire, el flujo de aire mueve el material, enfría el proceso y ayuda a la clasificación.

- Un flujo de aire más alto generalmente transporta partículas más finas al clasificador más rápido, pero un flujo excesivo puede reducir el tiempo de molienda.

- Velocidad del rotor / molino

- Mayor velocidad = impacto y cizalladura más fuertes = polvo más fino, pero también mayor desgaste y consumo de energía.

- Equilibramos la velocidad para alcanzar su objetivo de finura sin quemar energía ni piezas.

- Medios de molienda (molinos de bolas, molinos de vibración)

- Tamaño: medios más pequeños = molienda más fina, pero menor rendimiento.

- Material: acero, cerámica o aleaciones especiales para cumplir con los requisitos de dureza y pureza.

Cuando diseñamos o mejoramos un máquina pulverizadora de polvo or sistema de molienda de partículas finas estos parámetros son los que optimizamos para ofrecer polvo micronizado estable al menor costo por tonelada.

Para una visión práctica de cómo funciona en plantas reales, puede ver cómo construimos líneas completas de molienda de polvo mineral para rellenos como carbonato de calcio en nuestra guía de molienda y aplicaciones de carbonato de calcio pesado.

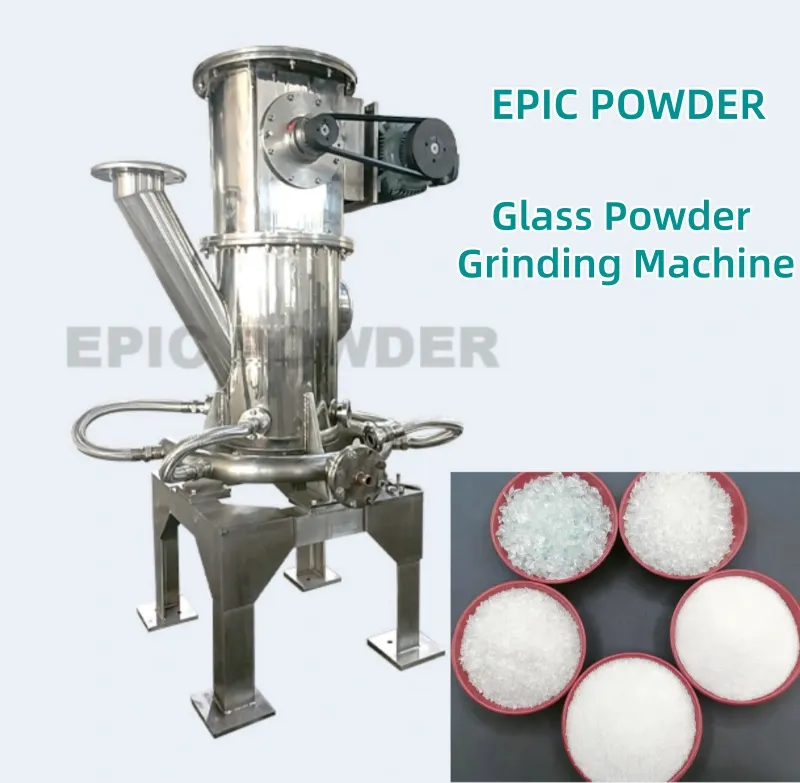

Tipos de Molinos de Molienda de Polvo Fino

Tipos comunes de molinos industriales de molienda de polvo fino

Cuando diseño una línea de molienda de polvo fino, generalmente empiezo seleccionando entre estos tipos de molinos principales:

- Molino de chorro (molino de chorro en espiral / de lecho fluidizado) – utiliza chorros de aire de alta velocidad, sin contacto mecánico con medios.

- Molino clasificador de aire (molino clasificatorio de aire) – molienda por impacto + clasificador de aire incorporado en una sola carcasa.

- Molino de anillo y rodillo / Molino de molienda Raymond – compresión y cizalladura entre rodillos y anillo para minerales.

- Molino de vibración (vibro molino) – vibración de alta frecuencia con medios para polvos finos y ultrafinos.

- Molino de bolas con clasificador – molienda en circuito cerrado clásica con clasificador de aire externo.

- Molino de pines – pines de alta velocidad para molienda por impacto de materiales de dureza media.

- Molino de martillos para molienda fina – martillos + pantallas para polvos de grueso a medio fino.

Cada uno de estos es una solución probada molino de polvo industrial en líneas de producción reales, no solo equipo de laboratorio.

Correspondencia entre tipo de molino y material y finura

Así es como normalmente combino el molino con tu material y tamaño objetivo:

- Blando a medio, sensible al calor, de alta pureza (API, pigmentos, productos químicos especiales)

→ Molino de chorro or molino clasificador de aire para polvo micronizado y submicronizado con superficies muy limpias. - Minerales no metálicos (carbonato de calcio, talco, cuarzo, caolín, perlita, etc.)

→ Molino de anillo y rodillo para mallas de 325 a 2500; molino de bolas + clasificador cuando necesita una finura flexible y una capacidad muy alta. Por ejemplo, nuestras líneas de molienda de polvo de carbonato de calcio y perlita están construidas en torno a estas soluciones en la plataforma de molienda de polvo de EPIC Powder Machinery. - Minerales crudos duros, abrasivos y de alto volumen

→ Molino de bolas con clasificador or molino de rodillos en anillo, con revestimientos y piezas resistentes al desgaste. - Alimentos, especias y productos químicos generales

→ Molino de agujas or molino de martillos para una molienda eficiente de tamaño medio‑fino y fácil limpieza. - I+D, pequeños lotes, proyectos ultrafinos especiales

→ Molino de vibración, o a escala de laboratorio molino de chorro / molino clasificador de aire para ensayos flexibles.

Si no estás seguro de qué es realista para tu polvo, siempre recomiendo comenzar con pruebas de laboratorio o piloto en tu material en un centro técnico como el nuestro antes de decidir el tipo de molino.

Ventajas y desventajas de las tecnologías de molienda de polvo fino

Cada Molino de molienda de polvo fino tecnología tiene sus compromisos:

- Molino de chorro / molino de molienda ultrafina

- Ventajas: Muy fino (hasta d97<3–5 μm), PSD estrecho, baja contaminación, ideal para materiales sensibles al calor polvos de alta pureza y alta calidad.

- Desventajas: Mayor consumo de energía, menor capacidad, requiere aire comprimido y una alimentación limpia y seca.

- Molino clasificador de aire

- Ventajas: Molienda + clasificación en una sola máquina, finura ajustable en tiempo real, buena control de la distribución del tamaño de partícula, equilibrio sólido entre costo, energía y rendimiento.

- Desventajas: No tan limpio como los molinos de chorro, más desgaste cuando se usa en minerales muy abrasivos.

- Molino de anillo y rodillo (tipo Raymond)

- Ventajas: Muy eficiente en energía, producción continua estable, ideal para procesamiento de polvo mineral ultrafino (p.ej., CaCO₃ 600–2500 malla), menor costo operativo por tonelada.

- Desventajas: Principalmente para minerales no metálicos; no ideal para materiales pegajosos o fibrosos.

- Molino de vibración

- Ventajas: Huella compacta, fuerte capacidad de molienda fina, adecuada para lotes pequeños a medianos y materiales duros.

- Desventajas: Mayor vibración, más exigente en cimientos y mantenimiento.

- Molino de bolas con sistema de clasificador

- Ventajas: Muy flexible, maneja un amplio rango de dureza, a gran escala producción de polvo micronizado, fácil de escalar.

- Desventajas: Mayor consumo de energía, sistema más grande, mayor desgaste de medios y revestimientos.

- Molino de pines / molino de martillos

- Ventajas: Simple, robusto, bajo CAPEX, ideal para alimentos, especias y productos químicos en general.

- Desventajas: Limitado en rango ultrafino; cuando necesitas polvo superfino o PSD ajustada, deberás optar por un molino clasificador de aire or molino de chorro.

En proyectos reales, no elijo un molino de forma aislada. Analizo las propiedades de tu material, finura objetivo, capacidad y nivel de pureza, luego construyo un sistema personalizado de pulverización de polvo—que a menudo combina pre‑trituración, secado y clasificación— para cumplir con tus especificaciones con el menor costo total.

Molino de chorro para polvo ultrafino

Un molino de chorro es un Molino de molienda de polvo fino que utiliza aire comprimido de alta velocidad (o vapor) en lugar de cuchillas mecánicas. Las partículas chocan entre sí a velocidades muy altas, descomponiéndose en polvo micronizado y submicronizado casi sin acumulación de calor y con muy poca contaminación.

Cómo mueles los molinos de chorro con chorros de aire de alta velocidad

En un molino de chorro, se inyecta aire comprimido a través de boquillas en una cámara de molienda:

- Los chorros de aire de alta velocidad aceleran las partículas a velocidades supersónicas

- Las partículas impactan y abrasan entre sí (colisión partícula-partícula)

- Las partículas más finas son transportadas por el flujo de aire, mientras que las gruesas permanecen hasta que son lo suficientemente pequeñas

Esta molienda con energía de gas pura hace que los molinos de chorro sean ideales molinos de molienda ultrafinos para polvos críticos y sensibles.

Molino de chorro espiral vs molino de chorro de lecho fluidizado

Existen dos principales tipos de molinos de chorro industriales:

- Molino de chorro en espiral

- Las entradas de aire tangenciales crean una espiral

Molino clasificador de aire (Molino clasificatorio de aire)

Un molino clasificador de aire (a menudo llamado sistema de molino clasificatorio de aire) es un sistema compacto Molino de molienda de polvo fino que combina molienda y clasificación precisa en una carcasa de circuito cerrado. El material de alimentación se tritura mediante un rotor de alta velocidad (impacto y cizalladura), y luego se transporta instantáneamente a un clasificador de aire interno que separa en tiempo real el polvo fino de las partículas gruesas.

Cómo trabajan juntos la molienda y la clasificación de aire

Dentro del molino clasificador de aire:

- El rotor o los pines muelen el material en polvo fino (impacto + abrasión).

- Un flujo de aire fuerte levanta las partículas hacia el clasificador de aire integrado.

- Las partículas finas que cumplen con el tamaño de micrones objetivo pasan como producto.

- Las partículas de tamaño excesivo son rechazadas por el clasificador y devueltas a la zona de molienda hasta que sean lo suficientemente finas.

Este ciclo incorporado te proporciona una distribución de tamaño de partículas (PSD) ajustada sin necesidad de tamices externos ni equipo adicional, muy similar en concepto a otros sistemas modernos de clasificación de polvo.

Controlando el tamaño de partícula con el clasificador integrado

Controlas el tamaño de corte y la PSD principalmente mediante:

- Velocidad de la rueda del clasificador – mayor velocidad = corte más fino, menor velocidad = producto más grueso.

- Volumen de aire / flujo de aire – más flujo de aire ayuda a transportar partículas más finas; menos flujo de aire mantiene el polvo más grueso en el molino.

- Velocidad del rotor – mayor velocidad mejora la finura pero aumenta el consumo de energía y el desgaste.

Con los ajustes adecuados, un molino con clasificador de aire puede alcanzar de manera constante d90 en el rango de 10–150 μm con una distribución de tamaño de partícula (PSD) limpia y estrecha, ideal para muchos polvos industriales.

Aplicaciones ideales para molinos clasificadores de aire

Este tipo de molino de polvo industrial funciona mejor cuando necesitas polvo fino a medio fino, calidad estable y un rendimiento relativamente alto en una sola pasada. Usos comunes:

- Químicos y pigmentos – aditivos, resinas, pigmentos inorgánicos, colorantes.

- Alimentos y especias – azúcar, especias, proteínas, cacao, aditivos alimentarios (con diseño apto para alimentos).

- Minerales – minerales de dureza suave a media donde no se requiere ultra ultrafino.

- Farmacéuticos y cosméticos – excipientes y ingredientes no API en configuraciones GMP.

Es especialmente útil cuando quieres un sistema compacto, cerrado y controlado contra polvo en lugar de un molino separado + clasificador externo.

Rango de finura, rendimiento y consumo de energía

Números típicos (varía según el material y el modelo):

- Rango de finura: aproximadamente 20–150 μm, a veces más finos en materiales blandos o frágiles.

- Rendimiento: desde unos pocos kg/h (laboratorio y piloto) hasta varias toneladas por hora en un sistema completo línea de producción de polvo fino.

- Consumo de energía: generalmente más eficiente enérgicamente que los molinos de chorro a la misma finura, pero más intensivo en energía que los molinos de martillo o de pasador simples.

Básicamente estás intercambiando algo de consumo de energía por mejor precisión y menos pasos en el proceso.

Cuándo elegir un molino clasificador de aire frente a un molino de chorro

Opta por un molino clasificador de aire cuando:

- Necesita finos, pero no ultrafinos extremos polvo (por ejemplo, >5–10 μm).

- Quieres menor coste energético y mayor capacidad que un molino de chorro a una finura similar.

- Tu producto puede soportar algo de impacto mecánico y calor moderado.

- Quieres clasificación integrada en una unidad compacta y sencilla de operar.

Elegir un molino de chorro en lugar de cuando:

- Necesita polvo ultrafino o submicronico.

- El material es muy sensible al calor o necesita ultra alta pureza con contacto metálico mínimo.

Para muchos fabricantes globales en productos químicos, alimentos y minerales, un molino clasificador de aire alcanza el punto ideal entre precisión, costo y rendimiento en el procesamiento cotidiano de polvo fino.

Molino de anillo y rodillo para polvo mineral

Estructura y Principio de Funcionamiento

Un molino de molienda de polvo fino en diseño de anillo y rodillo utiliza múltiples rodillos de molienda que presionan contra un anillo de molienda giratorio. El material se alimenta en el molino, se lanza al anillo por fuerza centrífuga y se muele repetidamente entre el rodillo y el anillo.

Partes clave en un molino de anillo y rodillo típico:

- Anillo de molienda + rodillos de molienda – zona principal de molienda fina

- Sistema de pala o cuchara – levanta el material hacia el área de molienda

- Clasificador de alta eficiencia – controla el tamaño final de partícula en un sistema de molienda en circuito cerrado

- Sistema de flujo de aire – transporta el polvo fino hacia afuera, devuelve el grueso a la zona de molienda

Esta tecnología de molienda en seco proporciona una producción estable y repetible de polvo micronizado con una distribución estrecha del tamaño de partícula.

Mejores materiales para molinos de anillo y rodillo

Principalmente uso molinos de anillo y rodillo para:

- Carbonato de calcio (GCC/PCC)

- Talco, caolín, baritina, dolomita, feldespato

- Cuarzo y otros minerales no metálicos

Para grandes volúmenes procesamiento de polvo mineral ultrafino, un molino de anillo y rodillo suele ser más eficiente y rentable que muchas otras opciones de equipos de reducción de tamaño de partícula. Puedes ver cómo funciona en proyectos reales en nuestras líneas de molienda de polvo de minerales no metálicos.

Rango de finura y capacidad

Un molino ultrafino de anillo y rodillo moderno típicamente entrega:

- Finura: aproximadamente D97 10–45 μm, dependiendo de la velocidad y configuración del clasificador

- Capacidad de producción: desde 2–3 t/h en sistemas pequeños hasta 20+ t/h en grandes molinillos industriales de polvo

Eso lo hace ideal cuando necesitas polvo fino y alto rendimiento en una línea.

Eficiencia energética y estabilidad continua

Para el molido de polvo mineral, los molinos de anillo y rodillo están diseñados para un funcionamiento continuo 24/7:

- Menor consumo específico de energía que los molinos de bolas tradicionales a la misma finura

- Calidad de producto estable gracias a un control preciso de la distribución del tamaño de partícula

- Menos vibraciones y menor huella en comparación con muchos otros diseños de molinos de polvo ultrafino

El sistema de molienda de polvo en circuito cerrado también facilita el control del polvo y la recuperación del producto.

Molino de anillo y rodillo vs Molino de bolas para minerales finos

Cuando comparo molinos de anillo y rodillo con sistemas de clasificador para molido fino de minerales:

- Consumo de energía: el molino de anillo y rodillo suele ser 20–40% más eficiente en energía en malla fina D97 10–20 μm

- Espacio de instalación: los molinos de rodillos de anillo son más compactos

- Mantenimiento: menos medios de molienda, internos más simples que un molino de bolas grande

- Finura: ambos pueden alcanzar polvo fino; el molino de rodillos de anillo tiende a dar una PSD más estrecha con menos tamaño excesivo

Normalmente elijo un molino de molienda de carbonato de calcio de rodillo de anillo o línea de molienda ultrafina de talco cuando:

- El material es no metálicos, de dureza media o más blandos

- Necesita alto tonelaje + polvo fino con costos operativos estables y predecibles

Molino de vibración

Un molino de vibración (también llamado vibro molino para polvo fino) utiliza vibraciones de alta frecuencia para hacer que los medios de molienda golpeen y friccionen el material miles de veces por minuto. Este impacto y fricción repetidos descomponen rápidamente las partículas en polvo muy fino con una distribución de tamaño de partícula ajustada.

Cómo muelen los molinos de vibración el polvo muy fino

Dentro de la cámara, un motor excéntrico o vibrador impulsa la carcasa a alta frecuencia. Los medios de molienda (generalmente bolas o cilindros) se mueven en golpes cortos e intensos, generando:

- Impacto de alta frecuencia – golpes directos que aplastan partículas frágiles.

- Cizalladura y desgaste – deslizamiento y fricción que refinan las partículas a tamaños más finos.

- Transferencia de energía eficiente – casi toda la energía se transfiere a los medios y al material, no levantando una carga completa como en un molino de bolas tradicional.

Tipos de medios y diseño de la cámara

Para obtener polvo fino estable y reproducible, me concentro mucho en la ingeniería de medios y cámara:

- Opciones de medios

- Bolas de cerámica (alúmina, zirconia): para polvo de alta pureza y baja contaminación.

- Medios de acero o aleación: para minerales y metales duros y abrasivos.

- Medios de tamaño pequeño (1–10 mm): mejora el rendimiento de molienda fina y superfina.

- Diseño de la cámara

- Cámaras cilíndricas o en forma de U para una distribución uniforme de los medios.

- Diseños de múltiples cámaras para pasar de grueso a fino en una sola pasada.

- Revestimientos resistentes al desgaste (cerámica o acero endurecido) para reducir la contaminación y prolongar la vida útil.

Materiales adecuados y finura objetivo

Un molino de vibración es una buena opción cuando necesitas polvo fino a ultrafino pero no quieren una huella ecológica enorme:

- Buenos materiales:

- Minerales no metálicos (cuarzo, feldespato, caolín, carbonato de calcio)

- Pigmentos, cerámicas, materiales para baterías, polvos metálicos

- Productos químicos frágiles o quebradizos que responden bien a los impactos

- Fineness típica:

- D90 dentro de 10–50 μm en configuraciones estándar

- Con medios y condiciones optimizadas, puede acercarse a menos de 10 μm para algunos materiales

Ventajas en eficiencia y huella ecológica

Para muchos clientes, las principales razones para elegir un molino de molienda por vibración son:

- Alta eficiencia de molienda a potencia instalada relativamente baja

- Huella compacta, fácil de integrar en plantas de molienda de polvo existentes

- Menor consumo de medios en comparación con algunos molinos de alta energía

- Operación flexible desde laboratorio hasta líneas industriales pequeñas y medianas

Debido a que el diseño es compacto, a menudo forma parte de módulos líneas de producción de polvo fino donde el espacio es limitado pero los requisitos de finura son estrictos.

Cuando los molinos de vibración superan a los molinos tradicionales

Los molinos de vibración pueden superar en varios casos a los molinos de bolas convencionales o molinos de martillos/pin:

- Cuando necesitas polvo más fino que un molino de pines o molino de martillos que puede entregar de manera confiable, pero no quieres pasar directamente a un molino de chorro.

- Cuando el espacio es limitado y una instalación de molino de bolas de tamaño completo no es realista.

- Para materiales de corta duración y alto valor donde se acepta una alta energía por kg y la calidad/pureza del producto importa más que el rendimiento en volumen.

- Para minerales duros y frágiles donde predomina el impacto y el material se rompe limpiamente.

Muchos usuarios comenzarán con un molino de pines y luego pasarán a un molino de vibración cuando necesiten una mejor finura y un PSD más estrecho; por ejemplo, mejorando configuraciones de molienda de especias o químicas que anteriormente dependían únicamente de molinos de pines.

Molino de bolas con sistema de clasificador

A molino de bolas con sistema de clasificador es una configuración clásica cuando necesitas una molienda estable y continua de polvo fino y ultrafino a escala industrial. Combina un molino de bolas (para molienda) y un clasificador de aire externo (para control preciso del tamaño de partícula) en un sistema de molienda en circuito cerrado.

Molino de bolas en circuito cerrado con clasificador externo

En un circuito cerrado, el proceso es simple y confiable:

- El molino de bolas muele el material en un amplio rango de distribución de tamaño de partícula (PSD).

- El material molido pasa a la clasificador de aire.

- Polvo fino dentro del tamaño objetivo sale como producto.

- Las partículas de tamaño excesivo se envían de regreso al molino de bolas para su re-molienda.

Esta recirculación mantiene la energía enfocada en la fracción gruesa y te proporciona producción consistente de polvo en micrones con calidad controlada.

Cómo el clasificador controla el tamaño de polvo ultrafino

El externo clasificador de aire ultrafino es el cerebro del sistema. Controlas la finura principalmente mediante:

- Velocidad de la rueda del clasificador – velocidad más alta = tamaño de corte más fino.

- Volumen y presión del flujo de aire – ajusta la nitidez de separación y la PSD.

- Tasa de alimentación – demasiado alto y la PSD se ensancha; una alimentación optimizada mantiene una curva ajustada.

Con un ajuste adecuado, puedes lograr PSD estrecho, reducir el tamaño excesivo y producir polvo mineral ultrafino o polvos químicos que cumplen con especificaciones estrictas.

Compatibilidad de materiales y rango de dureza

Un sistema de clasificador de molino de bolas es versátil y maneja un amplio rango de dureza:

- Suave a medio duro: carbonato de calcio, talco, baritina, caolín.

- Medio a duro: cuarzo, feldespato, sílice, muchos productos químicos inorgánicos.

- Revestimientos personalizados (cerámica, aleación de alto cromo, caucho) reducen el desgaste y la contaminación metálica para procesamiento de polvo de alta pureza.

Si trabajas con minerales muy abrasivos o de alta pureza como sílice o materiales a base de carbono, combinar el revestimiento y los medios adecuados con la configuración del clasificador es clave—esto es exactamente lo que hacemos en nuestras procesamiento de polvo mineral ultrafino líneas y proyectos relacionados como la producción avanzada de micro polvo de sílice esférico.

Capacidad de finura y escala de producción

Rendimiento típico para un moderno molino de polvo industrial con molino de bolas + clasificador:

- Rango de finura:

- ~ d97 20–250 µm para polvo fino estándar

- hasta ~ d97 5–10 µm con diseño y clasificación optimizados

- Capacidad:

- Desde unos pocos cientos de kg/h (sistemas pequeños)

- Hasta varias decenas de toneladas por hora para grandes plantas de molienda de polvo

Eso lo convierte en una opción sólida para líneas de producción de polvo continuas y de alto rendimiento en minerales, productos químicos y rellenos.

Cuando un sistema de clasificador de molino de bolas tiene más sentido

Normalmente recomiendo un molino de bolas con clasificador cuando:

- Necesita alto rendimiento y producción estable a largo plazo.

- La finura de su producto está en el rango de fino a ultrafino bajo (no a escala nanométrica).

- Está procesando minerales abrasivos o duros donde los molinos de rodillos o molinos de pines se desgastan demasiado rápido.

- Costo operativo, eficiencia energética, y mantenimiento importa más que tener la mejor posible polvos de un molino jet.

- Quieres control flexible de la PSD sin cambiar la máquina principal.

Si su objetivo es robusto, escalable producción de polvo mineral ultrafino con costo y calidad predecibles, un sistema de circuito cerrado de molino de bolas + clasificador es a menudo la solución más práctica y rentable.

Molino de Perno y Molino de Martillo para Polvo Fino

Los molinos de perno y los molinos de martillo son los caballos de batalla cuando necesita polvo fino o medio fino confiable a un costo razonable y operación sencilla.

Cómo muelen los molinos de perno y los molinos de martillo

Molino de perno (molienda por impacto de perno):

- Dos discos con pernos giran uno contra el otro (o contra un disco estacionario)

- Las partículas son destrozadas por impacto a alta velocidad entre los pernos

- Funciona mejor en frágil, bajo contenido de aceite materiales

- Fácil de agregar un clasificador básico o pantalla para un control más estricto

Molino de martillos (molienda por martillos):

- Girando martillos golpear el material contra un revestimiento o pantalla

- Reducción de tamaño por impacto + algo de cizalladura

- Maneja una gama más amplia de materiales de alimentación, incluyendo los ligeramente húmedos o fibrosos

- El tamaño de la pantalla establece la finura final aproximada

Diferencias clave: Molino de pasador vs Molino de martillos

| Característica | Molino de Perno | Molino de Martillos |

|---|---|---|

| Mecanismo principal | Impacto de pasador a alta velocidad | Impacto de martillo + algo de cizalladura |

| Fineness típica | Más fino (hasta ~50–100 µm) | Medio-fino (usualmente 150–500 µm) |

| Mejor para | Frágil, cristalino, bajo contenido de grasa | Polvos generales, granos, biomasa |

| Forma de partículas | Colas más uniformes, menos ásperas | Distribución más amplia, más finos + gruesos |

| Generación de calor | Más alto (velocidad rápida de punta) | Moderado |

| Riesgo de desgaste con abrasivos | Mayor | Medio |

Mejores materiales e industrias

Aplicaciones de molino de pines:

- Alimentos y especias: azúcar, sal, pimienta, chile, verduras deshidratadas

- Productos químicos: fertilizantes, aditivos, resinas, químicos a granel menores

- Farmacia y cosmética (no estéril): excipientes, rellenos cosméticos

- Reciclaje: plásticos duros, aditivos menores

Aplicaciones de molino de martillos:

- Alimentos y piensos: cereales, maíz, harina de soja, pienso para animales, premezcla

- Biomasa: astillas de madera, fibras, cáscaras, pellets pretriturados

- Minerales: minerales blandos antes de triturar en molinos finos

- Productos químicos generales: trituración gruesa a media fina

Si necesita alimentación integrada o procesos aguas arriba, es fácil combinar estos molinos con equipos dedicados de alimentación de polvo en una línea compacta.

Límites de finura – Dónde fallan

En producción real, los molinos de pines y martillos normalmente alcanzan:

- Molino de martillos: D90 ≈ 300–600 µm (algunos diseños hasta ~150 µm)

- Molino de pines: D90 ≈ 80–200 µm, con buenas configuraciones y material adecuado

No son suficientes cuando necesitas:

- Polvo ultrafino: <30–50 µm, especialmente <10 µm

- Muy PSD estrecho (distribución estrecha del tamaño de partícula)

- Alto fluidez y bajo polvo para polímeros avanzados o aditivos

- Alta pureza y baja contaminación metálica (electrónica, farmacéutica)

Actualización a sistemas de molienda ultrafina

Una vez que las necesidades de tu producto superan aproximadamente 50–80 µm, generalmente es más rentable pasar a un molino de molienda ultrafina en lugar de sobrecargar molinos de pines o martillos.

Rutas comunes de actualización:

- Molino clasificador de aire (ACM):

- Molienda por impacto + clasificador de aire incorporado

- Adecuado para alimentos, productos químicos y muchos minerales

- PSD ajustada, típicamente D97 10–75 µm

- Molino jet (de espiral o de lecho fluidizado):

- Utiliza aire comprimido o vapor, sin medios mecánicos

- Ideal para materiales sensibles al calorpolvo de alta pureza

- D50 puede alcanzar 1–5 µm y menos

- Molino de bolas con clasificador o molino de anillo y rodillos:

- Mejor para polvo ultrafino mineral (por ejemplo, CaCO₃, talco, cuarzo)

- Estable, a gran escala, eficiente en energía para líneas de minerales muy finas

Si ya estás usando un molino de agujas o martillo y necesitas un tamaño más fino, generalmente:

- Mantén tu molino existente como un pre-molino;

- Agrega un molino ultrafino + clasificador en la línea de producción;

- Cierra el ciclo con un sistema de molienda libre de polvo y una clasificación precisa.

Puedes ver el tipo de líneas integradas de polvo fino de las que hablo en nuestra gama de trituradoras de polvo industrial en la página de productos de molinos de polvo fino.

Comparando Tipos de Molinos de Polvo Fino

Cuando eliges un molino de polvo fino, realmente estás equilibrando cuatro aspectos: finura, Control PSD, rendimiento, y costo total. A continuación, una comparación sencilla y práctica de las principales opciones de trituradoras de polvo industrial.

Rango de finura y control PSD

- Molino de chorro (molino de chorro en espiral / de lecho fluidizado)

- Finura: D50 ≈ 1–10 µm, puede alcanzar submicrones con la configuración adecuada

- Distribución de tamaño de partículas (PSD): Muy estrecha, control excelente con clasificador de aire ultrafino integrado

- Mejor cuando necesitas ultrafino, de alta pureza, sensible al calor polvos

- Molino clasificador de aire (sistema de molino clasificador de aire)

- Finura: D50 ≈ 5–45 µm

- PSD: Ajustable y bastante estrecha mediante la velocidad del clasificador y el flujo de aire

- Buen “todo terreno” para químicos, pigmentos, alimentos y minerales

- Molino de anillo y rodillo / Molino de molienda Raymond

- Finura: Típicamente malla 20–400 (≈ 40–75 µm) con versiones finas que bajan a la gama de 10 µm

- PSD: Estable, no tan aguda como los molinos de chorro

- Ideal para molienda de minerales no metálicos como carbonato de calcio, talco, cuarzo

- Molino de bolas con clasificador (sistema de molienda en circuito cerrado)

- Finura: D97 ≈ 5–45 µm (con clasificadores finos)

- PSD: Flexible; puede ajustarse pero no tan ajustada como los molinos de chorro puros

- Funciona bien para minerales duros y abrasivos a escala media–grande

- Molino de vibración (vibro molino para polvo fino)

- Fineness: Comúnmente 5–30 µm dependiendo del medio y el tiempo

- PSD: Bueno, pero más sensible a las condiciones de operación

- Fuerte para laboratorio, pequeñas‑escala y polvos especializados

- Molino de piñón / molino de martillos para molienda fina

- Fineness: Típicamente 50–200 malla (≈ 75–300 µm)

- PSD: Más amplio; más «mediano‑fino» que ultrafino

- Elección preferida para especias, aditivos alimentarios, productos químicos a granel antes de actualizar a sistemas ultrafinos

Si necesitas aún más precisión control de la distribución del tamaño de partícula, emparejar molinos con un clasificador de aire ultrafino es a menudo la solución más limpia.

Capacidad, Uso de Energía y Coste de Operación

- Molinos de chorro

- Capacidad: Baja‑media

- Energía: Mayor kWh/t

- Opex: Alto, pero insuperable en pureza y finura

- Molinos clasificadores de aire

- Capacidad: Media

- Energía: Menor que los molinos de chorro para la misma finura

- Opex: Equilibrado; opción sólida para la producción continua de polvo fino

- Molinos de anillo y rodillo

- Capacidad de producción: Media–alta

- Energía: Muy buena eficiencia para la producción de polvo mineral

- Opex: Bajo por tonelada, ideal para líneas grandes de molienda de polvo mineral

- Sistemas de molino de bolas + clasificador

- Capacidad de producción: Media–alta

- Energía: Moderada–alta

- Opex: Mayor desgaste pero flexible y robusto, especialmente con minerales abrasivos

- Molinos de vibración

- Capacidad: Baja‑media

- Energía: Puede ser eficiente a pequeña escala

- Opex: Más especializado; excelente cuando el espacio es limitado

- Molinos de pines y martillos

- Capacidad de producción: Alta

- Energía: Baja–media

- Opex: Bajo, mantenimiento sencillo; limitado cuando se necesita producción de polvo en micrones

Mejor opción de molino según material y industria

- Minerales no metálicos (carbonato de calcio, talco, cuarzo, caolín)

- Grueso–fino: Molino de anillo y rodillo

- Fino–ultrafino: Molino de bolas + clasificador, molinillo de chorro para rellenos de alta gama

- Químicos y pigmentos

- Fino: Molino clasificador de aire, molino de pines

- Pigmentos ultrafinos / de alto valor: Molino de chorro, o molino clasificador de aire con clasificación de alta precisión

- Farmacéuticos y cosméticos

- APIs ultrafinas y polvos de alta pureza: Molino de chorro, grado GMP molino de polvo farmacéutico

- Excipientes y polvos cosméticos: Molino clasificador de aire con cámara de molienda de acero inoxidable

- Alimentos, especias, aditivos

- Especias, hierbas, azúcar, proteínas: Molino de martillos, molino de pines, molino clasificador de aire para texturas más finas

- Ingredientes sensibles a olores o calor: baja temperatura molino clasificador de aire o molino de chorro

Tabla comparativa rápida – Tecnologías de molienda de polvo fino

| Tipo de molino | Rango típico de finura | Control PSD | Rendimiento | Consumo de Energía | Mejor para |

|---|---|---|---|---|---|

| Molino de chorro (espiral / FB) | D50 ≈ 1–10 µm | Muy estrecha | Bajo–Medio | Alto | Polvos ultrafinos, de alta pureza y sensibles al calor |

| Molino clasificador de aire | D50 ≈ 5–45 µm | Estrecho, flexible | Medio | Medio–Bajo | Productos químicos, pigmentos, alimentos, polvo fino general |

| Molino de anillo y rodillo | ~40–75 µm (hasta ~10 µm) | Moderado | Medio–Alto | Bajo | Procesamiento de polvo mineral, rellenos, recubrimientos |

| Molino de bolas + clasificador | D97 ≈ 5–45 µm | Moderado–bueno | Medio–Alto | Medio–Alto | Minerales duros, polvo mineral ultrafino a gran escala |

| Molino de vibración | ≈ 5–30 µm | Moderado–bueno | Bajo–Medio | Medio | Molienda de partículas finas de especialidad y a escala de laboratorio |

| Molino de pines / martillo | ≈ 75–300 µm (malla 50–200) | Amplio | Alto | Bajo–Medio | Especias, alimentos, productos químicos a granel, pre-molienda |

Si estás manejando cerámicas especiales o materiales funcionales avanzados, a menudo vale la pena considerar soluciones más personalizadas y estudios de caso, como los de materiales de polvo cerámico especial en nuestro perspectivas sobre procesamiento de polvo fino, antes de decidir un tipo de molino.

Características clave de un molino de molienda de polvo fino

Un molino de polvo fino vive o muere por el control, la estabilidad y la limpieza. Esto es lo que siempre aseguro cuando diseñamos o elegimos un sistema.

Ajuste de finura y clasificación precisa

Necesitas ajustar el tamaño de partícula, no simplemente “aproximadamente” alcanzarlo.

- Ajuste de finura sin escalonamiento a través de la velocidad del clasificador / flujo de aire

- Estable Control PSD para cortes estrechos (D97, D50, etc.)

- Ajuste en tiempo real para manejar diferentes recetas y materiales

| Característica | Lo que te ofrece |

|---|---|

| Velocidad variable del clasificador | Control estricto del tamaño de corte |

| Flujo de aire ajustable | Equilibrio entre finura y capacidad |

| Monitoreo en línea de PSD* | Respuesta rápida a la deriva del producto |

*En sistemas avanzados.

Diseño resistente al desgaste y materiales de contacto

El molido fino es brutal para el hardware. Diseño para una larga vida y producto limpio.

- Revestimientos y piezas resistentes al desgaste (cerámicas, aleaciones especiales)

- Opcional acero inoxidable superficies de contacto para alimentos / farmacéuticos

- Internos del molino optimizados para reducir contaminación metálica y tiempo de inactividad

| Área | Opciones típicas de material |

|---|---|

| Piezas de molienda | Acero aleado, carburo, cerámicas |

| Revestimientos | Alta presencia de cromo, alúmina, SiC, PU |

| Carcasa / contacto | Acero al carbono, acero inoxidable (304/316) |

Control de temperatura para polvos sensibles al calor

El molido fino genera calor; muchos polvos no lo soportan.

- Controlado temperatura del aire y flujo de aire

- Opciones para molienda a baja temperatura / fría

- Protección contra fusión, oxidación y apelmazamiento

| Necesidad | Solución |

|---|---|

| Mantener API por debajo de Tg/derretimiento | Aire frío / circuito refrigerado |

| Evitar el cambio de color en los pigmentos | Residencia corta, diseño más fresco |

| Prevenir que el azúcar o las especias se peguen formando grumos | Humedad del aire de entrada controlada |

Recolección de polvo, filtración y recuperación del producto

Una molienda moderna de polvo fino debe ser limpia, segura y eficiente.

- Sistemas de circuito cerrado para reducir las emisiones de polvo

- Alta eficiencia filtros y ciclones para recuperación de polvo

- Diseñado para ATEX / control de explosiones donde sea necesario

| Función | Equipamiento típico |

|---|---|

| Separación primaria | Ciclón / clasificador |

| Captura de polvo fino | Filtro de bolsa / filtro de cartucho |

| Seguridad | Válvulas de explosión / aislamiento |

Por ejemplo, nuestro sistema de molienda libre de polvo para polvos minerales y químicos integra filtración de alta eficiencia y recuperación de producto similar en concepto a los sistemas utilizados en configuraciones modernas de molienda con rodillos Raymond.

Sistemas de control, automatización y monitoreo de datos

Si no puedes verlo, no puedes controlarlo.

- PLC + HMI para operación basada en recetas

- Datos en tiempo real sobre potencia, presión, temperatura, PSD (opcional)

- Monitoreo remoto y alarmas para proteger el equipo y el producto

| Elemento de control | Por qué importa |

|---|---|

| Velocidad del molino y del clasificador | Control directo de la finura |

| Volumen/presión de aire | Afecta la capacidad y la PSD |

| Consumo de energía | Advertencia temprana de sobrecarga/problemas |

Estas características son lo que diferencia una máquina básica de pulverización de polvo de una verdadera molino industrial de polvo fino que puede funcionar de manera estable, segura y rentable en producción 24/7.

Compatibilidad de materiales y opciones de diseño para un molino de molienda de polvo fino

Cuando diseño un sistema de molino de molienda de polvo fino, parto del material, no de la máquina. Los diferentes polvos se comportan completamente diferente en el molino, por lo que adaptar el diseño al material es innegociable.

Manejo de polvos abrasivos, pegajosos y fibrosos

- Abrasivos (cuarzo, sílice, cerámicas, algunos pigmentos)

- Usa partes de desgaste duras (carburo, aleación de alto cromo, cerámicas ingenierizadas).

- Preferir molinos de anillo y rodillo, molinos de bolas con clasificador o molinos de chorro para una mayor vida útil.

- Añadir revestimientos de desgaste en áreas de alta velocidad (entrada, salida, clasificador).

- Pegajoso / Aceitoso (alimentos, farmacéuticos, resinas, productos químicos cerosos)

- Elegir molienda a baja temperatura (molino de chorro, clasificador de aire enfriado).

- Superficies internas suaves para reducir acumulaciones.

- Considerar molienda criogénica o aire enfriado cuando la adherencia sea severa.

- Fibroso (hierbas, fibras vegetales, algunos plásticos)

- Usa molino de martillos o molino de pines como pre‑molinero.

- Diseñar rotor y pantalla/revestimiento para evitar enredos y atascos.

- A menudo se opera en dos etapas: molienda gruesa + molino de polvo fino.

Contaminación metálica y Diseños de Alta Pureza

Para polvos de alta pureza (farmacéuticos, electrónicos, pigmentos de alta gama, minerales especiales), la recogida de metal es un gran problema.

- Diseño de contacto metálico bajo:

- Reemplazar el acero estándar con partes de contacto de cerámica o polímero donde sea posible.

- Usa clasificadores sin contacto y canales suaves para minimizar la abrasión.

- Separación magnética en la línea de alimentación para capturar hierro forrajero.

- Totalmente sistema de molienda cerrado y libre de polvo para evitar contaminación externa.

Para líneas de minerales ultralimpias como carbonato de calcio de alta pureza, generalmente combino un molino de rodillos de anillo o molino de bolas con clasificador además de un sistema de revestimiento cuidadosamente seleccionado. Para una inmersión más profunda en este tipo de configuración, consulta la guía detallada para una línea de molienda de carbonato de calcio eficiente en nuestro sitio: guía de molino de molienda de carbonato de calcio.

Elección de materiales de revestimiento: Cerámicas, Aleaciones, Acero inoxidable

Utiliza revestimientos para equilibrar el desgaste, la pureza y el costo:

| Material de revestimiento | Principales beneficios | Casos de uso típicos |

|---|---|---|

| Cerámica (Al₂O₃, ZrO₂) | Contaminación ultrabaja, alta dureza | Minerales de alta pureza, pigmentos, electrónica |

| Aleación de cromo alto | Alta resistencia al desgaste, rentable | Minerales abrasivos, minería, rellenos |

| Acero inoxidable (304/316) | Resistente a la corrosión, seguro para alimentos/farmacéuticos | Polvos para alimentos, especias, cosméticos, farmacéuticos |

Normalmente mezclo y combino: por ejemplo, clasificador cerámico + zona de molienda de aleación para equilibrar pureza y costo.

Humedad del material, tamaño de alimentación y preprocesamiento

La humedad del material y el tamaño de alimentación determinan hasta dónde podemos llegar en un solo paso.

- Contenido de humedad

- Ideal para molienda en seco: generalmente ≤1–2% para ultrafino, ≤5% para molienda fina estándar.

- Por encima de eso, recomiendo presecado o un diseño de molino que tolere mayor humedad (algunos molinos clasificadores de aire o molinos turbo como en este Ejemplo de molino de molienda en seco turbo).

- Tamaño de la alimentación

- Molino de chorro / molino clasificadora de aire: típicamente 3–5 mm.

- Rodillo de anillo / molino de bolas: puede soportar alimentación más gruesa, pero todavía se suele usar un trituradora.

- La alimentación sobredimensionada provoca un desgaste elevado, una finura deficiente y una operación inestable.

Configuraciones personalizadas para requisitos especiales de polvo

Para clientes globales con necesidades específicas, normalmente personalizo el sistema de molino de molienda de polvo fino en torno a:

- Atmósfera especialnitrógeno o gas inerte para polvos explosivos o sensibles a la oxidación.

- Control de temperaturaaire enfriado, chaquetas de agua o molienda en etapas divididas para materiales sensibles al calor.

- Pasos integradospretrituración, secado, clasificación ultrafina y recolección de polvo en uno sistema de molienda de polvo en circuito cerrado.

- Tamaño del módulo: desde Molinos de polvo a escala de laboratorio y sistemas piloto a completo líneas de molienda de polvo industrial con automatización y registro de datos.

Cada polvo tiene su propia “personalidad”. La combinación adecuada de tipo de molino, revestimiento y diseño del sistema es cómo mantenemos su molino de molienda de polvo fino funcionando de manera estable, limpia y rentable.

Aplicaciones industriales de molinos de molienda de polvo fino

Los molinos de molienda de polvo fino están en el centro del procesamiento moderno de polvo. En mis plantas, los tratamos como equipos estratégicos, no solo como “máquinas”, porque el Molino de molienda de polvo fino puede decidir si un producto cumple con las especificaciones o falla.

Industrias clave que utilizan molienda de polvo fino y ultrafino

Verás molinos de polvo industriales y molinos de molienda ultrafinos muy utilizados en:

- Minería y minerales – carbonato de calcio, talco, cuarzo, caolín, baritina, minerales no metálicos.

- Químicos y pigmentos – aditivos, catalizadores, negro de carbono, dióxido de titanio, pigmentos de color.

- Farmacéuticos y cosméticos – API, excipientes, polvos cosméticos, rellenos.

- Alimentos, especias y aditivos – especias, hierbas, edulcorantes, polvos funcionales, bicarbonato de sodio.

- Baterías, cerámica y materiales avanzados – materiales de iones de litio, polvos cerámicos, óxidos metálicos.

Diseñamos sistemas completos líneas de producción de polvo fino para estos sectores, a menudo integrando molinos con clasificadores centrífugos de alta precisión cuando los clientes necesitan una distribución de tamaño de partícula muy estrecha.

Qué significan "Fino" y "Ultrafino" según la industria

"Fino" y "ultrafino" no significan lo mismo para todos:

- Minerales:

- Fino: D97 20–45 µm

- Ultrafino: D97 5–10 µm (para rellenos y recubrimientos de alta gama)

- Productos químicos y pigmentos:

- Fino: D50 10–30 µm

- Ultrafino: D50 1–5 µm (para intensidad del color, reactividad)

- Farmacéutica y cosmética:

- Fino: D90 < 100 µm

- Ultrafino: D90 < 10–20 µm, a menudo con una distribución de tamaño de partículas muy estrecha para la biodisponibilidad y la sensación

- Alimentos y especias:

- Fino: 80–200 malla (≈75–180 µm)

- Ultrafino: malla de 300+ (≤50 µm) para una disolución instantánea o una sensación en boca suave

Objetivos de rendimiento típicos por aplicación

Cuando diseño o selecciono un procesamiento de polvo fino industrial sistema, estos son los principales objetivos en los que nos centramos:

- Polvos minerales

- Estable D97 10–20 µm para rellenos

- Blanqueamiento alto, baja contaminación

- Bajo kWh/t para grandes capacidades

- Químicos y pigmentos

- PSD ajustada para reactividad controlada y fuerza de color

- Sin partículas de tamaño excesivo que afectan la dispersión

- Operación limpia y contaminación metálica mínima

- Farmacéuticos y cosméticos

- Lote de PSD consistente de lote a lote

- Baja elevación de temperatura para APIs sensibles al calor

- Listo para GMP, fácil de limpiar, trazabilidad completa

- Alimentos y especias

- Fino controlado para liberación de sabor y textura

- Diseño de grado alimentario, fácil lavado

- Control de olor y contaminación cruzada (especialmente en plantas multi-producto)

En todas estas industrias, una elección bien pensada Molino de molienda de polvo fino se trata realmente de repetibilidad: alcanzar el mismo distribución del tamaño de partícula cada turno, con el menor coste energético y operativo posible.

Procesamiento de Polvos Minerales y Minería

Molienda fina de carbonato de calcio, talco, cuarzo y caolín

En el procesamiento mineral, un molino de molienda de polvo fino es el núcleo de cualquier línea de producción seria. Uso molinos de rodillos de anillo, sistemas de molino de bolas y clasificador, y molinos de chorro para moler:

- Carbonato de calcio (GCC/PCC) hasta D97 5–20 μm para rellenos estándar, e incluso 2–3 μm para recubrimientos de alta gama.

- Talco hasta polvo ultrafino lamelar para plásticos, cosméticos y papel.

- Cuarzo hasta polvo de sílice fina para piedra fabricada, vidrio y rellenos funcionales.

- Caolín hasta polvos con PSD controlada para cerámica, recubrimiento de papel y pinturas.

El objetivo es siempre una distribución de tamaño de partículas estable, superficies limpias y una densidad aparente consistente.

Polvo mineral ultrafino para rellenos, recubrimientos y plásticos

Para rellenos, recubrimientos y plásticos, “fino” rara vez es suficiente. Normalmente necesitas:

- Polvos minerales ultrafinos en el rango de 2–20 μm con una distribución de tamaño de partícula estrecha.

- Alto blancura y pureza para recubrimientos arquitectónicos y masterbatch.

- Estable reología para que tu suspensión, pintura o compuesto fluya suavemente en producción.

Por ejemplo, una línea de molienda de carbonato de calcio de alta gama combinará un molino de rodillos de anillo con un clasificador de aire de alta precisión para ofrecer un D50 estable y un corte superior ajustado, ideal para plásticos y recubrimientos en polvo. Si trabajas con cerámicas avanzadas, los requisitos son aún más estrictos, similares a los necesarios para polvos de alúmina de alta pureza en aplicaciones de baterías y electrónicas, como se muestra en esta visión general de propiedades y aplicaciones de polvo de alúmina cerámica.

Ajustar la dureza mineral al molino de molienda adecuado

Elegir el molino de molienda ultrafina correcto depende en gran medida de la dureza y abrasividad del mineral:

- Blando a medio (talc, caolín, calcita)

- Molino de rodillos de anillo / molino tipo Raymond

- Molino clasificador de aire

- Molino de bolas con clasificador para GCC muy fino

- Medio duro (diópsido, baritina)

- Molino de anillo y rodillo

- Molino de bolas + clasificador para mayor capacidad

- Duro y abrasivo (cuarzo, sílice, feldespato)

- Molino de bolas con clasificador

- Molino de chorro para alta pureza y corte muy fino

Siempre hago coincidir Dureza Mohs, finura requerida y nivel de pureza antes de recomendar un molino.

Ejemplos de estilos de caja de líneas de producción de polvo mineral

Para ser concreto, aquí están las configuraciones típicas que entrego:

- Línea de molienda de carbonato de calcio (recubrimientos/plásticos)

- Pretrituración → molino de anillo y rodillo → clasificador de aire dinámico → recolección de polvo → silo

- Producción: GCC de 3–20 μm, 3–20 t/h, optimizada en energía y completamente automatizada.

- Línea de molienda de talco ultrafino (grado plástico y cosmético)

- Pre-molino de martillos → molino de chorro o molino clasificador de aire → clasificador de aire ultrafino

- Enfoque: forma de partícula lamelar, contaminación muy baja, D97 estable de 10 μm o más fino.

- Línea de molienda de polvo de cuarzo (piedra de ingeniería y rellenos)

- Trituradora de mandíbula → molino de bolas con sistema de clasificador → recolección de polvo de alta eficiencia

- Diseñado para alta dureza, baja contaminación de hierro y PSD ajustada.

- Línea de procesamiento de caolín (papel y cerámica)

- Calcinación (si es necesario) → molienda fina → clasificación → modificación superficial

- A menudo integrada con recubrimiento en polvo y modificación superficial sistemas como un máquina de recubrimiento de molino de panal de abeja para mejorar la compatibilidad en polímeros y pinturas.

En todas estas líneas de molienda de polvo mineral, mis configuraciones de molino de polvo fino están diseñadas para PSD estable, baja energía por tonelada y operación limpia y controlada contra polvo, para que puedas escalar sin perder calidad.

Molienda de polvo fino para productos químicos y pigmentos

Para polvos químicos y pigmentos, un molino de molienda de polvo fino no es opcional – es la forma en que aseguras rendimiento, intensidad del color y estabilidad.

Molienda de polvo fino para productos químicos y aditivos especiales

En la producción química, utilizo molienda fina y ultrafina para:

- Convertir escamas, gránulos o cristales en polvos micronizados y submicronizados

- Mejorar la mezcla, dispersión y velocidad de reacción

- Lograr densidad aparente y flujo consistentes, lo que hace que la dosificación y el envasado sean más fiables

Un moderno molino de polvo industrial or máquina pulverizadora de polvo te permite realizar lotes estables y repetibles en lugar de luchar contra la calidad variable en cada turno.

Dispersión de pigmentos y potencia del color

Con pigmentos, tamaño de partícula y distribución deciden:

- Fuerza del color y poder tintóreo

- Brillo, opacidad y cobertura

- Sedimentación y floculación comportamiento en líquidos

Usando un molino de molienda ultrafina con ajuste ajustado control de la distribución del tamaño de partícula te ofrece:

- Partículas más pequeñas y limpias → mayor croma y color más intenso

- PSD estrecha → mejor dispersión y menos sedimentación en pinturas, tintas y plásticos

- Lotes más consistentes → facilitar la coincidencia del color en diferentes lotes de producción

Controlando la PSD para reactividad y estabilidad

Para productos químicos y aditivos especiales, la PSD afecta directamente a:

- Reactividad y velocidad de disolución (más fina = más rápida)

- Estabilidad química y vida útil

- Formación de grumos, polvo y flujo en sistemas de manejo

Por eso combino el molido con clasificación precisa de polvo (a menudo con un molino clasificador de aire o clasificador externo). Ajustando la velocidad del clasificador y el flujo de aire, mantenemos los polvos:

- En el rango de micrones objetivo

- Con un PSD ajustada que evita demasiados finos (polvo, apelmazamiento) o tamaño excesivo (bajo rendimiento)

Para una mirada más profunda a cómo un clasificador integrado gestiona el PSD en una sola pasada, te señalaría a

Molienda de polvo farmacéutico y cosmético

Para polvos farmacéuticos y de belleza, un molino de molienda de polvo fino no es “algo bonito de tener” – decide si tu producto realmente funciona.

Molienda ultrafina de APIs y excipientes

Para ingredientes farmacéuticos activos (API) y excipientes funcionales, generalmente apuntamos a tamaños en micrones y sub‑micrones :

- APIs: a menudo D90 ≤ 10 μm, a veces hasta 1–5 μm con molinos de chorro o molinos clasificadores de aire

- Excipientess (lactosa, MCC, almidón, talco): controlados en el 10–100 μm rango dependiendo de la forma de dosificación

- Polvos cosméticos (bases, protectores solares, pigmentos): sensación de enfoque suave y la cobertura generalmente necesita 5–30 μm, a veces ultrafino TiO₂ o ZnO abajo 1 μm

Bien diseñado Molino de molienda ultrafina o molino clasificador de aire nos permite alcanzar estos rangos de manera repetida, mantener la PSD ajustada y minimizar partículas sobredimensionadas que arruinan el flujo y la sensación en boca o causan problemas de dosificación.

Tamaño de partícula, biodisponibilidad y absorción

El tamaño de partícula afecta directamente tasa de disolución, biodisponibilidad, y inicio de acción:

- Partículas más pequeñas → mayor superficie → disolución más rápida

- PSD estrecha → absorción más predecible y dosificación

- Los API poco solubles a menudo necesitan micronización alcanzar una exposición objetivo

- Los productos inhalados y nasales exigen puntos de corte extremadamente precisos en el 1–5 μm rango

Por eso siempre combinamos molido de polvo fino con clasificación precisa; un sistema integrado de molino clasificador de aire or molino de bolas con clasificador nos proporciona el control necesario para mercados regulados.

Sistemas de molienda higiénicos y compatibles con GMP

Para plantas farmacéuticas y cosméticas, nuestras máquinas pulverizadoras de polvo están diseñadas en torno a GMP y higiene:

- Cámaras de molienda de acero inoxidable (SS304/SS316L) lisas y sin grietas

- Acceso sin herramientas para limpieza rápida y cambio de configuración

- Validable Opciones CIP/SIP, documentación completa y trazabilidad del material

- Sistemas de molienda de polvo en circuito cerrado con diseño hermético para proteger tanto al operador como al producto

- Integración total con registros de lote, control de recetas y registro de datos para auditorías

Si buscas molienda y clasificación combinadas, una Molino clasificador de aire GMP con diseño higiénico es a menudo la opción más flexible; puedes ver configuraciones de muestra en nuestras soluciones de molino clasificador de aire.

Molienda de polvos sensibles al calor y explosivos

Muchos APIs, vitaminas y activos cosméticos son sensibles al calor, sensibles al oxígeno o explosivos por polvo. Nosotros gestionamos esto a nivel de diseño:

- Molinos de molienda a baja temperatura (molinos de chorro, pulverizadores de alta eficiencia con aire o nitrógeno refrigerado)

- Molienda con gas inerte (N₂) para polvos sensibles al oxígeno o explosivos

- Tiempo de residencia corto y flujo de aire optimizado para evitar la degradación térmica

- Diseños listos para ATEX con ventilación de explosiones, supresión y puesta a tierra

- Control estricto del polvo y filtración para una operación segura y limpia

En la práctica, a menudo combinamos molinos de chorro or molinos de chorro de lecho fluidizado con clasificación de aire ultrafina para obtener un molido de alta pureza y baja temperatura que cumple con las regulaciones y el rendimiento las demandas.

Molienda de alimentos, especias y aditivos con un molino de polvo fino

Cuando molimos alimentos, especias y aditivos, el objetivo no es solo “pequeño” – es polvo fino y controlable de manera consistente que mantiene en equilibrio el sabor, el flujo y la seguridad.

Molienda fina para especias, hierbas y aromatizantes

Con el molino de polvo fino o molinillo industrial adecuado, podemos:

- Reducir especias, hierbas, azúcar, sal, proteínas y aromatizantes a polvo fino y medio fino

- Conservar el aroma mediante un tiempo de residencia corto y, si es necesario, molienda a baja temperatura

- Mejorar la mezcla y dosificación en condimentos, alimentos instantáneos, mezclas para panadería y bebidas

Molinos de pines, molinos de martillos para molienda fina y molinos clasificadores de aire son las opciones más comunes en el procesamiento de polvos alimentarios.

Control de textura y sensación en boca mediante tamaño de partícula

El tamaño de partícula decide directamente:

- Sabor y sensación en boca – arenoso vs suave (por ejemplo, polvos para bebidas, salsas, rellenos de panadería)

- Velocidad de disolución – qué tan rápido se dispersan los polvos en agua, leche o aceite

- Polvo y aglomeración – una distribución de tamaño de partícula (PSD) ajustada reduce la segregación y mejora la estabilidad

Utilizamos control preciso de la distribución de tamaño de partícula y clasificación para lograr la textura objetivo en cada producto.

Materiales aptos para uso alimentario y diseño higiénico

Para molienda de alimentos y especias, el sistema debe ser seguro para alimentos primero:

- Cámaras de molienda de acero inoxidable y partes en contacto

- Diseño suave, sin grietas para facilitar la limpieza y la sanidad

- Opciones para Diseños estilo GMP, detección de metales y tamizado

- Sistemas de molienda completamente sellados y libres de polvo para proteger a los operadores y al producto

Nuestro enfoque de ingeniería en el procesamiento de polvo fino industrial es similar al que aplicamos en sectores de alta pureza como el negro de carbono especial y minerales no metálicos; puedes ver esa misma disciplina en nuestro trabajo en líneas de molienda de minerales no metálicos.

Gestión de olores, contaminación cruzada y limpieza

Las especias y aromatizantes son fuertes y pegajosos – si no los gestionas bien, contaminan todo:

- Líneas dedicadas o diseños de cambio rápido para alérgenos y especias de olor fuerte

- Acceso sin herramientas a las zonas de molienda para limpieza rápida en seco y húmedo

- Opciones CIP/SIP en sistemas de molienda de polvo en circuito cerrado cuando sea necesario

- Fuerte recolección y filtración de polvo para capturar partículas aromáticas finas y mantener la planta limpia

En resumen, un molino de molienda de polvo fino de grado alimentario bien diseñado te ofrece sabor consistente, operación limpia, materiales seguros y cambio fácil en toda tu cartera de especias y aditivos.

Cómo elegir el molino de molienda de polvo fino adecuado

Elegir un molino de molienda de polvo fino es una decisión empresarial, no solo técnica. Siempre parto de tus necesidades reales de producción, luego emparejo la máquina con eso—nunca al revés.

1. Aclara primero tus objetivos de producción

Antes de mirar cualquier molino, fija estas bases:

- Fino objetivo y PSD

- ¿Qué tamaño de partícula realmente necesitas? (por ejemplo, D97 10 μm, D50 20 μm)

- ¿Qué tan estrecha debe ser la distribución de tamaño de partícula (PSD)?

- Características del material

- Dureza (escala de Mohs), abrasividad

- Sensibilidad al calor, punto de fusión/descomposición

- Tendencia a pegarse, formar pastas o absorber humedad

- Requisitos de pureza (libre de metales, baja contaminación, etc.)

- Modo de producción

- Por lotes vs continuo

- Capacidad requerida (kg/h o t/h)

- Límites de espacio, suministro eléctrico y costos laborales locales

2. Enfoque paso a paso para la selección del molino

Utiliza esta secuencia sencilla para hacer una lista corta del molino de molienda de polvo fino o ultrafino adecuado:

- Filtrar por rango de finura

- Grueso–medio fino (80–200 malla): molino de martillos, molino de pines

- Fino (200–1250 malla): molino de rodillos de anillo, molino clasificador de aire

- Ultrafino (<10 μm): molino de chorro, molino de bolas + clasificador, molino de vibración

- Coincidencia con el tipo de material

- Minerales (CaCO₃, talco, cuarzo) → molino de anillo y rodillo, molino de bolas + clasificador, o dedicado líneas de molienda de carbonato de calcio

- Sensibles al calor / de alta pureza → molino de chorro, molino clasificador de aire

- Productos químicos / pigmentos → molino clasificador de aire, molino de bolas + clasificador

- Alimentos / especias → molino de pines, molino de martillos, molino clasificador de aire apto para alimentos

- Verificar costo operativo

- Consumo de energía (kWh/t)

- Costo de piezas de desgaste ( revestimientos, boquillas, rodillos, medios)

- Tiempo de inactividad, tiempo de limpieza, tiempo de cambio

- Confirmar diseño del sistema

- ¿Necesita operación en circuito cerrado, sin polvo?

- ¿Necesita molienda a baja temperatura o con gas inerte (por ejemplo, para polvos explosivos o reactivos)?

- ¿Necesita automatización completa y registro de datos?

3. Errores comunes a evitar

Veo que las empresas pierden dinero en la molienda de polvos finos por los mismos problemas:

- Exceso de especificación en la finura

Pedir un molino de chorro cuando un molino de rodillo de anillo o un molino con clasificador de aire ya cumplen con las especificaciones. Pagas más sin un beneficio real. - Ignorando PSD, solo mirando la “malla”

Dos polvos con la misma malla pueden comportarse de manera muy diferente si la distribución de tamaño de partículas (PSD) es amplia. Siempre solicite D10/D50/D90 o D97. - Saltándose las pruebas y ensayos

Compra solo con datos de folleto. Las pruebas en laboratorio o piloto con tu material real te dirán qué finura, capacidad y consumo de energía puedes esperar realmente. - Subestimar el mantenimiento

Barato al principio, caro después. Minerales abrasivos en revestimientos blandos, o molinos complejos sin servicio local, matan rápidamente el retorno de la inversión. - No hay plan para polvo y seguridad

El polvo fino significa riesgo de explosión y control estricto del polvo. Especialmente con metales y polvos de tipo NdFeB, un diseño seguro y una correcta Precauciones para el molido por chorro de aire son innegociables.

4. Selección rápida de instantáneas

| Factor clave | Lo que tú decides | Impacto en la elección del molino |

|---|---|---|

| Objetivo de finura | Malla / μm + Ancho de PSD | Grueso → martillo/pinza; Fino → rodillo/ACM; Ultra → chorro/bola+clasificador |

| Comportamiento del material | Duro, blando, pegajoso, sensible al calor | Los impulsores necesitan enfriamiento, revestimientos especiales o molino de chorro |

| Requisito de capacidad | kg/h o t/h | Las líneas más grandes favorecen sistemas de molino de rodillos o bolas energéticamente eficientes |

| Pureza e higiene | Libre de metales, GMP, grado alimenticio | Requiere revestimientos de acero inoxidable, cerámica, diseños fáciles de limpiar |

| Presupuesto y costo energético | Objetivos de CAPEX + OPEX | Decidir entre sistemas de alta inversión/bajos costos operativos vs sistemas de menor costo/sencillos |

Si define estos puntos claramente, seleccionar el molino de molienda de polvo fino se convierte en una elección sencilla, basada en números en lugar de suposiciones.

Ajustar el tipo de molino a las propiedades del material

Cuando elige un molino de molienda de polvo fino, el material siempre es lo primero. Si ignora las propiedades básicas del material, enfrentará problemas de baja capacidad, desgaste y calidad inestable del producto.

Dureza, abrasividad y friabilidad

- Minerales duros y abrasivos (cuarzo, feldespato, algunos minerales):

- Mejor con molinos de rodillos de anillo, sistemas de molino de bolas + clasificador, u otros molinos de minerales robustos.

- Evite molinos de pines/martillos de uso ligero – las piezas de desgaste desaparecerán rápidamente.

- Materiales blandos y friables (talc, caolín, muchos polvos alimentarios):

- Funcionan bien en molinos clasificadores de aire, molinos de pines, o un molino Raymond / de anillo y rodillo a energía moderada.

- Siempre combine el material de revestimiento y medio (acero, cerámica, PU) con la abrasividad para controlar el desgaste y la contaminación.

Humedad, apelmazamiento y pegajosidad

- Alimentación con alta humedad o pegajosa tiende a apelmazarse dentro de molinos finos, obstruir clasificadores y formar depósitos.

- Para estos materiales:

- El presecado o la deshumidificación suelen ser obligatorios.

- Utilice molinos con flujo de aire fuerte, buen diseño de lavado interno, y fácil acceso para limpieza (por ejemplo, molino clasificador de aire o molino de martillos para pre-molido).

- Para productos fibrosos o gomosos (alimentos, polímeros), considere un pre-molido más grueso, molienda criogénica o una ruta de proceso diferente.

Sensibilidad al calor y punto de fusión

- Polvos sensibles al calor (API farmacéuticas, algunos plásticos, ingredientes alimentarios cerosos, productos químicos especiales):

- Preferir molinos de chorro (espiral o lecho fluidizado), que naturalmente funcionan a temperaturas de molienda más bajas.

- O use molinos de vibración y molinos clasificadores de aire con flujo de aire controlado y enfriamiento opcional.

- Si el material se ablanda, derrite o degrada bajo calor por fricción, mantenga controladas las velocidades de punta, maximice el aire de enfriamiento y considere diseños a baja temperatura u opciones criogénicas. Puede ver qué materiales se adaptan mejor a la molienda por chorro en esta visión general de materiales adecuados para pulverizadores de molienda por chorro: ¿Qué materiales son los más adecuados para moler utilizando pulverizadores de molino de chorro?.

Riesgos de pureza y contaminación

- Aplicaciones de alta pureza (farmacéuticas, materiales para baterías, electrónica, pigmentos de alta gama):

- Usa forrado de cerámica or acero inoxidable cámaras de molienda, y evitar contacto metálico innecesario.

- Los molinos de chorro y ciertos molinos clasificadores de aire pueden construirse como sistemas de baja contaminación or libres de metal y sin metal.