Actualmente, muchos materiales pueden ser utilizados para ánodos de baterías de iones de litio. Sin embargo, solo los materiales de grafito han logrado la producción en masa y la comercialización.

Los materiales de ánodo de grafito incluyen grafito natural y artificial. Los indicadores técnicos clave incluyen tamaño de partícula, área superficial y densidad.

Otros factores incluyen capacidad, eficiencia, ciclabilidad, rendimiento en tasa y expansión. Estos indicadores están interconectados, formando un sistema estrechamente ligado.

Distribución del tamaño de partícula

Actualmente, muchos materiales pueden ser utilizados para ánodos de baterías de iones de litio. Sin embargo, solo materiales de grafito han logrado la producción en masa y la comercialización. Los materiales de ánodo de grafito incluyen grafito natural y artificial. Los indicadores técnicos clave incluyen tamaño de partícula, área superficial y densidad. Otros factores incluyen capacidad, eficiencia, ciclabilidad, rendimiento en tasa y expansión. Estos indicadores están interconectados, formando un sistema estrechamente ligado.

El tamaño de partícula de los materiales de ánodo de grafito afecta su rendimiento electroquímico. El tamaño de partícula impacta directamente en la densidad de apilado y en el área superficial específica. La densidad de apilado influye en la densidad energética volumétrica del material.

Con el mismo volumen de llenado, un tamaño de partícula mayor y una distribución más amplia reducen la viscosidad de la pasta. Una viscosidad más baja mejora el contenido sólido y facilita el recubrimiento. Una distribución más amplia de tamaño de partícula permite que partículas pequeñas llenen los huecos entre las grandes. Esto aumenta la densidad de compactación del electrodo y mejora la densidad energética volumétrica. El ancho de la distribución del tamaño de partícula se juzga por (D90-D10)/D50. Un valor más alto indica una distribución más amplia; un valor más bajo indica una distribución más estrecha. Las partículas más pequeñas mejoran el rendimiento en tasa y la vida útil del ciclo, pero reducen la eficiencia inicial y la densidad de compactación, y viceversa.

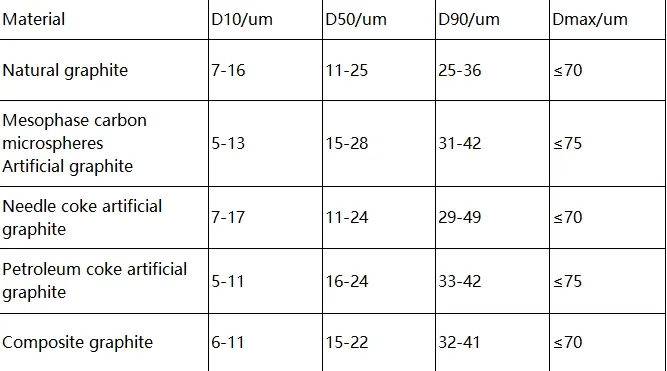

El tamaño de partícula de los materiales de ánodo se determina principalmente por el método de preparación. La norma GB/T 24533-2019 define las clases de materiales de ánodo de grafito. La tabla a continuación muestra el rango de distribución del tamaño de partícula para diferentes materiales de ánodo de grafito.

Área superficial específica

El área superficial específica es la superficie total por unidad de masa del material. Partículas más pequeñas con mayor área superficial proporcionan más vías para los iones de litio, mejorando el rendimiento en tasa. Sin embargo, áreas de contacto mayores con el electrolito aumentan la formación de SEI, reduciendo la eficiencia en el primer ciclo. Partículas más grandes tienen mayor densidad de compactación. Para materiales de ánodo de grafito, un área superficial específica por debajo de 3 m²/g es ideal.

Densidad de apilado

La densidad de apilado es la masa por unidad de volumen del polvo después de la compactación por vibración. Es un indicador clave de los materiales activos. Dado que el volumen de la batería de iones de litio es limitado, una mayor densidad de apilado significa más material activo por unidad de volumen. Esto conduce a una mayor capacidad volumétrica.

Densidad compactada

La densidad compactada se refiere a la densidad del electrodo después del prensado en rollo, hecho de materiales activos y aglutinantes.

Densidad compactada = densidad superficial / (espesor del electrodo después del prensado – espesor de la lámina de cobre).

La densidad compactada está estrechamente relacionada con la capacidad específica, eficiencia, resistencia interna y rendimiento en ciclos de la batería. Cuanto mayor sea la densidad compactada, más material activo por unidad de volumen, resultando en mayor capacidad. Sin embargo, aumentar la densidad compactada reduce la porosidad, lo que conduce a una peor absorción del electrolito, menor mojabilidad y mayor resistencia interna. Esto hace que la inserción y extracción de litio sean más difíciles, lo que puede obstaculizar la mejora de la capacidad.

Factores que afectan la densidad de compactación: tamaño de partícula, distribución y morfología.

Densidad verdadera

La densidad verdadera se refiere al peso del material sólido por unidad de volumen en un estado absolutamente denso (excluyendo vacíos internos). Dado que la densidad verdadera se mide en un estado compactado, será mayor que la densidad aparente.

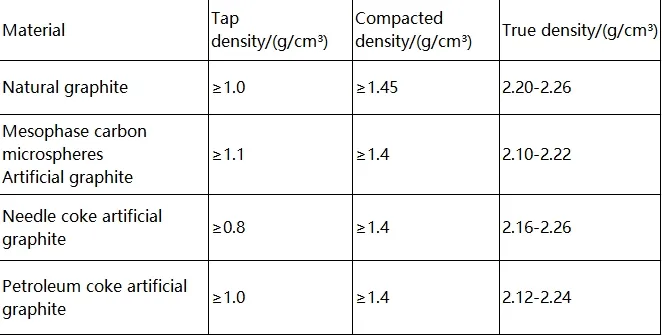

Por lo general, la densidad verdadera > densidad de compactación > densidad aparente. El siguiente diagrama describe los requisitos de densidad para los materiales de ánodo de grafito en las normas.

Capacidad específica de carga y descarga inicial

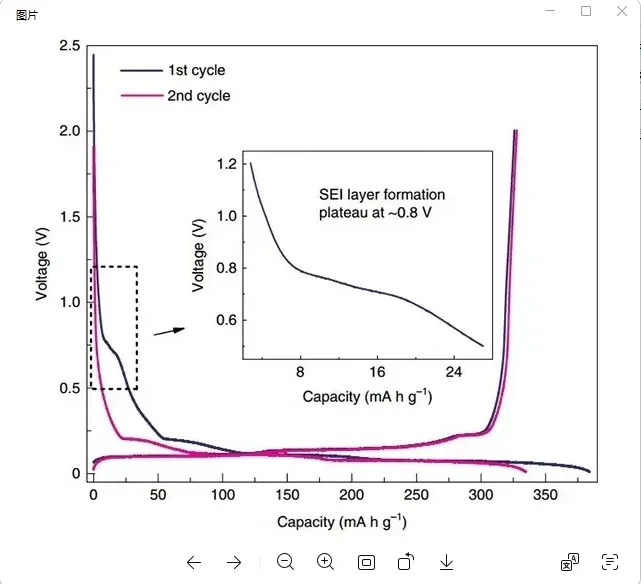

Durante la primera carga de una batería de iones de litio, la superficie del ánodo de grafito gradualmente baja en potencial a medida que los iones de litio se insertan. Cuando el voltaje cae a aproximadamente 0.8V, las moléculas de solvente en el electrolito se reducen en la superficie del ánodo. Esto produce una gran cantidad de productos orgánicos o inorgánicos, que se depositan en la superficie del ánodo formando una película densa de pasivación, la película SEI.

La reacción se detiene solo cuando la superficie del ánodo está completamente cubierta por la película SEI, evitando que las moléculas de solvente se inserten. La formación de la película SEI consume algunos iones de litio, que no pueden ser liberados durante la descarga. Esto reduce la capacidad de descarga inicial. En el segundo ciclo de carga-descarga, desaparece el meseta de voltaje de 0.8V. La prueba de ciclo de media celda del material de ánodo de grafito se muestra en la figura a continuación.

Eficiencia de Coulombic inicial

Un indicador importante del rendimiento de un material de ánodo es su eficiencia de carga-descarga inicial, también conocida como eficiencia de Coulombic inicial. Durante la carga y descarga, algunos iones de litio extraídos del cátodo y insertados en el ánodo no pueden regresar al cátodo para participar en el ciclo de carga-descarga, lo que conduce a una eficiencia de Coulombic inicial inferior al 100%.

Las razones por las que estos iones de litio no regresan al cátodo son:

- Alguna inserción irreversible de litio.

- La formación de una película SEI en la superficie del ánodo, que es un factor clave que afecta la eficiencia de Coulombic.

Dado que la película SEI se forma principalmente en la superficie del material del electrodo, el área superficial específica del material del electrodo afecta directamente la zona de formación de la película SEI. Cuanto mayor sea el área superficial específica, mayor será el área de contacto con el electrolito, lo que conduce a una mayor área de formación de la película SEI. Se cree generalmente que formar una película SEI estable beneficia el proceso de carga-descarga, mientras que una película SEI inestable es perjudicial para la reacción.

Consume continuamente el electrolito, engrosa la película SEI y aumenta la resistencia interna.

Rendimiento cíclico

El rendimiento de ciclo de la batería se refiere al número de ciclos de carga-descarga que una batería puede soportar hasta que su capacidad cae a un valor especificado bajo un protocolo de carga-descarga determinado. En cuanto al rendimiento de ciclo, la película SEI dificultará la difusión de los iones de litio. A medida que aumentan los ciclos, la película SEI se desprende, se pela y se deposita en la superficie del ánodo, causando un aumento progresivo de la resistencia interna del ánodo, lo que conduce a acumulación de calor y pérdida de capacidad.

Rendimiento de tasa

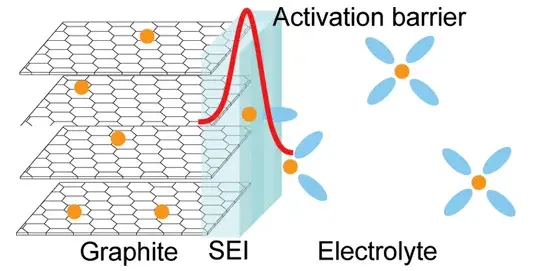

La difusión de los iones de litio en los materiales de ánodo de grafito es altamente direccional, lo que significa que solo puede insertarse perpendicularmente al eje C del cristal de grafito. El proceso de inserción se muestra en el diagrama a continuación. Los ánodos con partículas pequeñas y mayor área superficial tienen mejor rendimiento de tasa. Además, la resistencia superficial del electrodo (debido a la película SEI) y la conductividad del electrodo también afectan el rendimiento de tasa. Al igual que la vida útil y la expansión, los ánodos isotrópicos tienen más canales de transporte de iones de litio, resolviendo el problema de menos puntos de entrada y tasas de difusión más lentas en estructuras anisotrópicas, lo cual es beneficioso para cargas y descargas de alta corriente.

Rendimiento de expansión

La expansión y la vida útil en ciclo están positivamente correlacionadas. Después de que el ánodo se expande:

Causa deformación del núcleo, lo que conduce a microgrietas en las partículas del ánodo. La película SEI se rompe y reorganiza, consumiendo electrolito y degradando el rendimiento del ciclo.

Presiona el separador, especialmente en los bordes afilados de las pestañas del electrodo, lo que puede llevar a microcortocircuitos o a la precipitación de litio metálico en miniatura a medida que avanzan los ciclos de carga y descarga.

Respecto a la expansión en sí, durante la litiación del grafito, los iones de litio se insertan en el espacio interlaminar del grafito, causando que el interlaminar se expanda y el volumen aumente. Esta expansión es parcialmente irreversible. El grado de expansión está relacionado con la orientación del ánodo, que puede calcularse usando datos de difracción de rayos X (DRX) mediante la fórmula: Orientación = I004/I110. Los materiales de grafito anisotrópicos tienden a experimentar una expansión de la red en la misma dirección (la dirección del eje C del cristal de grafito) durante la litiación, lo que resulta en una expansión significativa del volumen de la batería.

Conclusión

Mediante el uso de molienda ultrafina, se controla el tamaño de partícula del material del ánodo. Esto optimiza la superficie específica y la estructura de poros. Mejora la densidad de apilamiento/compactación, proporcionando soluciones de material central para baterías de litio de alta densidad energética. Estos materiales ofrecen alta conductividad y estabilidad estructural.

Polvo Épico, más de 20 años de experiencia laboral en la industria de polvo ultrafino Promueve activamente el desarrollo futuro del polvo ultrafino, centrándose en procesos de trituración, molienda, clasificación y modificación del polvo ultrafino. Existen varios tipos de molinos, como molino de chorro de aire, molino clasificatorio de aire, molino de pines y molino de bolas, etc. ¡Contáctanos para una consulta gratuita y soluciones personalizadas! Nuestro equipo de expertos está dedicado a ofrecer productos y servicios de alta calidad para maximizar el valor de tu procesamiento de polvo. Epic Powder—¡Tu experto confiable en procesamiento de polvo!