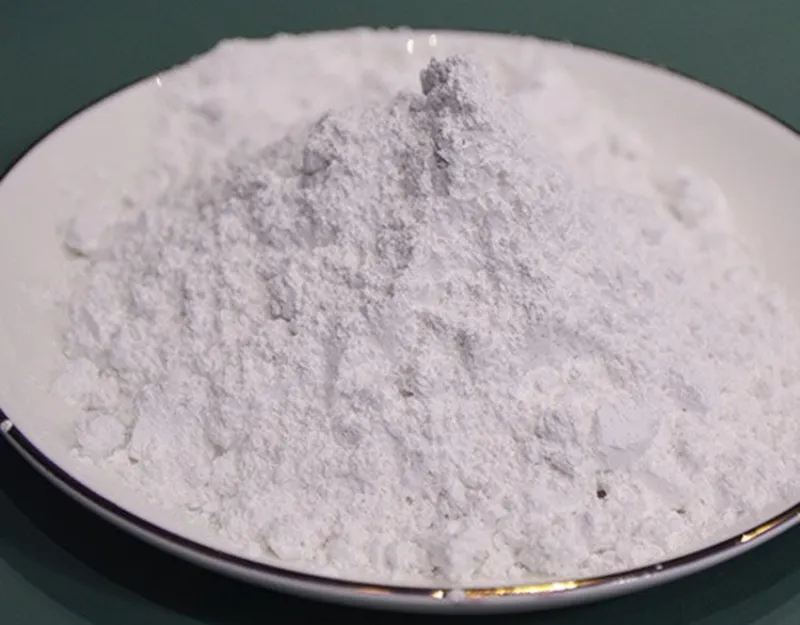

Polvo de alúmina ultrafina de alta pureza generalmente se refiere a polvos de alúmina con una pureza de 4N (99.99%) o superior y diámetros de partícula (D50) ≤ 1.0 μm.

Después de que los polvos de alúmina se refinan a escala ultrafina, su estructura electrónica superficial y estructura cristalina cambian significativamente. Esto resulta en efectos superficiales, efectos de tamaño, efectos cuánticos y efectos de túnel cuántico macroscópico que los materiales a granel no poseen. En consecuencia, la alúmina ultrafina exhibe propiedades excelentes como alta resistencia, alta dureza, resistencia al desgaste, resistencia a la corrosión, resistencia a altas temperaturas, resistencia a la oxidación, buen aislamiento y gran área superficial. Actualmente, se ha aplicado ampliamente en biocerámicas, cerámicas de precisión, catalizadores químicos, fósforos tricolores de tierras raras, chips de circuitos integrados y dispositivos ópticos aeroespaciales.

Tecnologías de preparación de polvo de alúmina ultrafina de alta pureza

Actualmente, los principales métodos de preparación incluyen métodos en fase gaseosa, en fase líquida y en fase sólida, entre los cuales los métodos en fase líquida son los más utilizados.

Método en fase gaseosa

La Deposición de Vapor Químico (CVD) es un método en fase gaseosa comúnmente utilizado para preparar polvos de nanoalúmina. En este proceso, el cloruro de aluminio reacciona con vapor de agua en una cámara de reacción para producir nanopartículas de alúmina.

Los enfoques comunes de CVD incluyen CVD por llama y CVD por pirólisis láser. Sus ventajas son que, controlando el tipo y la concentración de gases de reacción, se puede reducir eficazmente la aglomeración de polvos de alúmina ultrafina. Los polvos preparados presentan un tamaño de partícula pequeño, gran área superficial específica y alta pureza (hasta 99.6%), con contenidos de metales pesados por debajo de los límites de detección convencionales. Sin embargo, las desventajas incluyen bajo rendimiento y dificultades en la recolección del polvo.

Método en fase líquida

En el método en fase líquida, las sales de aluminio se disuelven en un disolvente. A través de evaporación, sublimación, precipitación o hidrólisis, se separan el soluto y el disolvente. Esto produce partículas precursoras de polvos de Al₂O₃. Después de calentar y descomponer, se obtienen polvos de α-Al₂O₃.

Normalmente, el aluminio existe en forma iónica en la solución. Las sales de aluminio como sulfato de aluminio, sec-butilo de aluminio o aluminate de sodio pueden disolverse en agua. También pueden disolverse en disolventes orgánicos como cloroformo, etanol o tolueno. Luego, se pueden usar agentes precipitantes como carbonato de amonio, hidróxido de sodio, urea o ácido sulfúrico. Estos depositan iones de aluminio como óxidos covalentes. Después de la precipitación, el producto se lava, seca y calcina a altas temperaturas. El resultado es alúmina con la forma cristalina deseada.

Este método inevitablemente implica la calcinación de los precursores. Esto a menudo conduce a aglomeración de partículas. Por lo tanto, los polvos generalmente requieren molienda para eliminar los aglomerados.

Actualmente, la producción industrial de alúmina de alta pureza emplea principalmente rociado por pirólisis, hidrólisis de alcóxido, proceso Bayer modificado, métodos sol-gel y métodos alcohol-aluminio.

Método en fase sólida

El método de fase sólida implica mezclar dos o más polvos y reaccionarlos a ciertas temperaturas y atmósferas. Se producen directamente polvos de nano-alúmina.

Ventajas: Proceso sencillo, alto rendimiento, ciclo corto. No requiere pasos de secado, evitando así la aglomeración inducida por deshidratación de hidroxilos.

Desventajas: Generalmente requiere altas temperaturas. El consumo de energía es alto, la eficiencia es baja y existen riesgos de contaminación. La distribución del tamaño de partícula es amplia y puede ocurrir deformación por oxidación. Es difícil obtener polvos de α-Al₂O₃ de alta pureza y tamaño de partícula fino.

Los métodos de fase sólida incluyen molienda mecánica y métodos de detonación.

El método de combustión de aluminio es el ejemplo más clásico. Produce polvos con tamaños de partícula < 20 nm. Sin embargo, implica equipos complejos, riesgos de seguridad y desafíos en la recolección del polvo.

La molienda mecánica pulveriza directamente las materias primas en polvos ultrafinos. Se utilizan molinos de bolas de alta energía, molinos planetarios, molinos torre o molinos de chorro. La molienda de bolas de alta energía es el método más común. Los polvos de alúmina se muelen en agua o alcohol. Los impactos de alta energía descomponen las partículas en polvos ultrafinos. El proceso es sencillo y fácil de operar. Sin embargo, la contaminación por parte del medio de molienda puede reducir la pureza del polvo. La distribución del tamaño de partícula y la morfología a menudo son insatisfactorias.

Método de detonación: La combustión ocurre en una cámara de volumen constante. Esto genera grandes cantidades de gas y alta presión. Eleva la temperatura de transición de fase y promueve la formación de fases metastables de alúmina. Sin embargo, requiere equipos complejos, control preciso del proceso y es costoso con bajos rendimientos.

Campos de Aplicación Avanzados del Polvo de Alúmina Ultrafina

Materiales cerámicos y compuestos

Agregar alúmina ultrafina a cerámicas convencionales mejora la tenacidad y reduce la temperatura de sinterización. Debido a su superplasticidad, supera las limitaciones de las cerámicas plásticas a baja temperatura. Por ello, se usa ampliamente.

La alúmina ultrafina también puede usarse para sintetizar cerámicas compuestas avanzadas y composites de aleaciones de aluminio. Por ejemplo, los composites SiC-Al₂O₃ muestran mejoras notables. La resistencia a la flexión aumenta de 300–400 MPa (para cerámicas de SiC monolíticas) a 1 GPa. La tenacidad a la fractura mejora en más de 40%.

También puede servir como aditivo de refuerzo disperso. Por ejemplo, en el hierro fundido, la alúmina ultrafina actúa como agente nucleante. La resistencia al desgaste mejora varias veces.

Recubrimientos protectores de superficies

Nuevos recubrimientos transparentes compuestos por nanopartículas de alúmina ultrafina pueden aplicarse a superficies de metales, cerámicas, plásticos y carburos cementados. Mejoran la dureza, resistencia a la corrosión y resistencia al desgaste. También proporcionan propiedades antifouling, a prueba de polvo y a prueba de agua.

Las aplicaciones incluyen recubrimientos protectores para maquinaria, herramientas y tuberías químicas. Las herramientas de corte recubiertas con cerámica y alúmina ultrafina combinan la tenacidad de los carburos cementados con la resistencia al desgaste de las cerámicas. La vida útil de la herramienta se extiende varias veces o incluso decenas de veces. La eficiencia en el mecanizado mejora considerablemente.

Catalizadores y soportes de catalizadores

El polvo de alúmina ultrafina tiene un alto volumen de poros y una gran área superficial (60–400 m²/g). También presenta muchos sitios de defectos en la superficie debido a una coordinación atómica incompleta. A medida que disminuye el tamaño de partícula, aumenta la rugosidad superficial. Se mejora la actividad catalítica.

Por lo tanto, la alúmina ultrafina es un catalizador o soporte de catalizador ideal. Por ejemplo, los catalizadores Co-Mo soportados en alúmina ultrafina muestran una mayor actividad en hidrodesulfuración (HDS) que los soportados en alúmina convencional.

γ-Al₂O₃ es la forma principal utilizada como soporte de catalizador. Se aplica ampliamente en la purificación de gases de escape automotrices, combustión catalítica, hidrodesulfuración, refinado de petróleo y síntesis de polímeros.

Aplicaciones biomédicas

Las biocerámicas de alumina ultrafina son resistentes a la corrosión en entornos fisiológicos. También exhiben una excelente compatibilidad estructural. Las cerámicas porosas permiten el crecimiento de tejidos. Esto garantiza una integración sólida con los tejidos biológicos.

Con propiedades como alta resistencia, bajo fricción y baja tasa de desgaste, el alumina ultrafina se ha utilizado ampliamente en aplicaciones clínicas. Las aplicaciones incluyen huesos artificiales, reemplazos de articulaciones, implantes dentales, placas de fractura y dispositivos de fijación. También se han aplicado en la augmentación del reborde alveolar, reconstrucción maxilofacial y reconstrucción cosmética.

La investigación actual explora usos en tráqueas artificiales, sustitutos de tejidos blandos y bio-cerámicas que simulan funciones biológicas para aplicaciones de inteligencia artificial.

Materiales Semiconductores

Los polvos de alumina ultrafina tienen áreas superficiales muy grandes y son sensibles a la humedad. Los cambios en la temperatura ambiental y la humedad alteran rápidamente sus estados iónicos superficiales y su conductividad electrónica.

Dentro de una humedad del 30–80%, el alumina ultrafina muestra un cambio lineal en la impedancia AC. Presenta alta sensibilidad, respuesta rápida, larga vida útil y resistencia a interferencias. Esto lo convierte en un material ideal para sensores de humedad y higrómetros.

Además, el polvo de alumina ultrafina se utiliza ampliamente como material de sustrato. Ofrece aislamiento eléctrico, durabilidad química, resistencia al calor, resistencia a la radiación y alta constante dieléctrica. También proporciona uniformidad superficial y bajo costo. Es esencial en las industrias de semiconductores, microelectrónica e información.

Materiales Ópticos

La nano-alumina puede absorber luz ultravioleta (UV). Emite fluorescencia dependiente de la longitud de onda bajo excitación. Se usa como recubrimiento protector para capas fluorescentes en lámparas fluorescentes compactas (LFC). Esto extiende la vida útil de la lámpara.

También puede combinarse con fósforos de tierras raras para producir nuevos materiales luminiscentes para iluminación. Además, los polvos de γ-Al₂O₃ ultrafinos reducen la degradación de las lámparas y mejoran el rendimiento de producción.

Además, las nanopartículas de alumina recubiertas con polímeros pueden incorporarse de forma segura en protectores solares y cosméticos. Actúan como absorbentes UV efectivos.

Polvo Épico

Epic Powder, más de 20 años de experiencia laboral en la industria de polvos ultrafinos. Promueve activamente el desarrollo futuro del polvo ultrafino, centrándose en procesos de trituración, molienda, clasificación y modificación del polvo ultrafino. ¡Contáctanos para una consulta gratuita y soluciones personalizadas! Nuestro equipo de expertos está dedicado a ofrecer productos y servicios de alta calidad para maximizar el valor de tu procesamiento de polvo. Epic Powder—¡Tu experto de confianza en procesamiento de polvos!