Molino de Chorros de Aire en Lecho Fluidizado: Principio y Estructura

El Molino de Chorros de Aire en Lecho Fluidizado es de primera categoría en procesamiento de polvo seco. Combina molienda y clasificación en una unidad compacta. Este sistema utiliza flujo de aire a alta velocidad en lugar de medios de molienda como los molinos tradicionales. Crea un lecho fluidizado dinámico en la cámara. El diseño garantiza pureza y eficiencia. Generalmente tiene una cámara cilíndrica vertical. Alrededor de la base, hay múltiples boquillas supersónicas. En la parte superior, se coloca un clasificador de turbina de alta precisión. Este diseño elimina la necesidad de partes de molienda móviles, reduciendo significativamente el desgaste y evitando la contaminación metálica.

Principio de Funcionamiento Central del Molino de Chorros de Aire en Lecho Fluidizado

El Principio de Funcionamiento Central del Molino de Chorros de Aire en Lecho Fluidizado depende de la energía del aire comprimido. El aire a alta presión se acelera a través de boquillas Laval especialmente diseñadas hasta velocidades supersónicas, inyectándose en la cámara de molienda. Esto crea un estado de fluidización donde las partículas de materia prima se aceleran y colisionan entre sí en la intersección de los flujos de aire.

- Mecanismo de Molienda Propia: La pulverización ocurre únicamente mediante impacto y fricción entre partículas, asegurando que el material no se desgaste contra las paredes de la máquina.

- Expansión Adiabática: A medida que el aire comprimido se expande en la salida de la boquilla, la temperatura desciende, creando un entorno de molienda frío ideal para materiales sensibles al calor y de bajo punto de fusión.

Componentes Clave y Sus Funciones

Para lograr una molienda ultrafina precisa, el sistema depende de varios componentes críticos que trabajan en conjunto:

- Boquillas Supersónicas: Convierten la energía de presión en energía cinética, impulsando las partículas a colisionar.

- Rueda Clasificadora de Turbina: Un rotor horizontal o vertical que separa el polvo fino del material grueso mediante fuerza centrífuga.

- Alimentador de Tornillo: Regula automáticamente la tasa de alimentación para mantener una proporción estable de polvo a aire.

- Sistema de Control PLC: Orquesta toda la operación, permitiendo ajustes automáticos de parámetros como la velocidad de la rueda y la presión del sistema.

Control del tamaño de partícula: Connotación central e indicadores de evaluación

En industrias de alta tecnología como farmacéuticas, materiales de baterías y cerámicas avanzadas, el “molienda” no es suficiente; el objetivo es la precisión. Control de tamaño de partículas Este concepto va más allá de simplemente reducir el tamaño del material; abarca la capacidad de diseñar la forma de las partículas y limitar estrictamente el rango de distribución.

Definición de control del tamaño de partícula en el proceso de molienda

Definición de control del tamaño de partícula en el proceso de molienda se refiere a la manipulación sistemática de los parámetros del equipo para lograr un diámetro geométrico específico y una curva de distribución. En un molino de chorro de lecho fluidizado, esto se logra principalmente equilibrando la fuerza de arrastre aerodinámico (que saca las partículas) contra la fuerza centrífuga (que rechaza las partículas de regreso a la zona de molienda) generada por la rueda clasificadora.

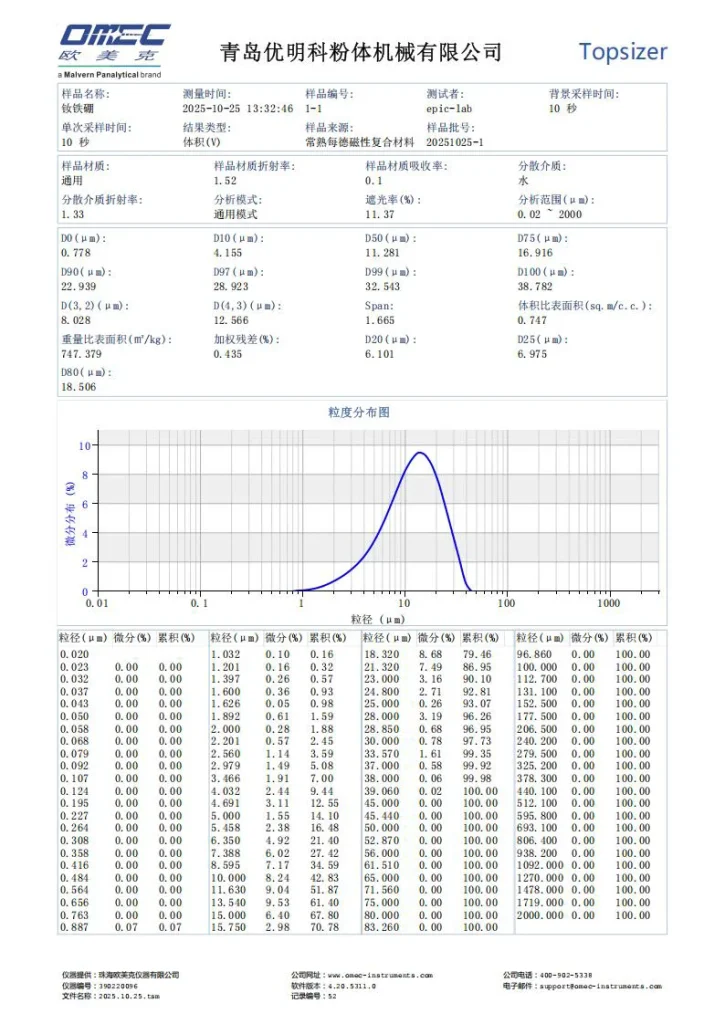

Indicadores críticos de evaluación (D10, D50, D90, Rango PSD)

Para cuantificar el éxito, utilizamos métricas específicas que definen la calidad del polvo:

- D50 (Diámetro mediano): El valor donde el 50% de las partículas son más pequeñas y el 50% son más grandes. Este es el punto de referencia principal para el tamaño promedio.

- D90 y D10: Indican el extremo grueso (D90) y el extremo fino (D10) de la distribución. Un D90 más bajo asegura que no existan partículas de tamaño excesivo.

- Rango PSD: Calculado como 1.4*(D90 – D10) / D50. Un rango más pequeño indica una curva de distribución más empinada y estrecha, lo cual es una característica de la molienda por chorro de alta calidad.

Características del molino de chorro de aire en lecho fluidizado en la regulación del tamaño de partícula

El sistema de lecho fluidizado ofrece ventajas distintas en la regulación en comparación con otras tecnologías de molienda:

- Alta precisión: Capaz de lograr tamaños de partícula entre 0.5μm y 45μm con una precisión extrema.

- Punto de corte ajustable: La velocidad de la rueda clasificadora se controla mediante variador de frecuencia, permitiendo ajustes instantáneos en la finura del producto sin detener la máquina.

- Clasificación Precisa: El clasificador integrado previene eficazmente que las partículas gruesas eludan la zona de molienda, asegurando una salida uniforme con una distribución estrecha del tamaño de partícula.

¿Cómo Cooperan la Fluidización y la Energía de Chorros para Regular el Tamaño de Partícula?

Mecanismo Sinérgico del Estado de Fluidización y el Impacto del Chorro

En nuestros molinos de chorro de aire en lecho fluidizado, controlar el tamaño de partícula no es solo una acción. Es un equilibrio cuidadoso entre la energía del flujo de aire y la mecánica del lecho fluidizado. El aire comprimido se impulsa a través de boquillas supersónicas hacia la cámara de molienda. Esto crea un estado de fluidización donde las partículas del material están suspendidas en la corriente de aire.

El mecanismo de control funciona mediante dos fuerzas principales:

- Energía de Impacto (Fuerza de Molienda): El flujo de aire a alta velocidad impulsa las partículas a chocar entre sí. Ajustando la presión del aire comprimido, controlamos la intensidad de estas colisiones. Una presión más alta generalmente resulta en partículas más finas debido a una mayor energía de impacto.

- Fuerza Centrífuga (Fuerza de Clasificación): Dentro de la cámara, una rueda clasificadora de alta velocidad gira para separar el producto. La velocidad de esta rueda determina el “punto de corte”. Las partículas más ligeras son arrastradas por el flujo de aire y pasan a través de la rueda. Sin embargo, las partículas más gruesas son empujadas de regreso por la fuerza centrífuga. Vuelven para más molienda.

Al equilibrar la presión de la boquilla (energía de molienda) y la velocidad del clasificador (umbral de separación), logramos una clasificación precisa ¿Cómo Cooperan la Fluidización y la Energía de Chorros para Regular el Tamaño de Partícula? de manera efectiva. Esto asegura que solo las partículas que cumplen con los requisitos D50 o D97 salgan del sistema. Las demás permanecen en el lecho fluidizado para un procesamiento adicional.

¿Por qué Ocurre la Aglomeración de Partículas y Cómo Evitarla?

Causas de la Aglomeración y Medidas de Control Correspondientes

La aglomeración de partículas es un desafío común en la molienda ultrafina, donde las partículas finas se pegan entre sí, imitando partículas más grandes y reduciendo la eficiencia de separación. Esto suele ocurrir debido a fuerzas de Van der Waals, electricidad estática o contenido de humedad en la materia prima. En algunos casos, el calor generado durante el procesamiento puede hacer que materiales de bajo punto de fusión se ablanden y formen grumos.

Abordamos estos problemas mediante el diseño inherente del molino de chorro de aire en lecho fluidizado y controles operativos específicos:

- Entorno de Molienda en Frío: La expansión adiabática del aire comprimido al salir de las boquillas absorbe calor, reduciendo significativamente la temperatura dentro de la cámara de molienda. Esto es fundamental cuando se procesan materiales sensibles al calor como PEEK u otros polímeros, evitando que se fundan o se peguen.

- Suministro de aire seco: Aseguramos que el aire comprimido utilizado esté libre de humedad y aceite. La introducción de aire seco previene las fuerzas capilares que unen las partículas.

- Agentes dispersantes: Para polvos extremadamente finos propensos a la estática, podemos introducir aditivos específicos o ajustar la dinámica del flujo de aire para mantener las partículas dispersas dentro de la cama fluidizada.

Al mantener un entorno seco, fresco y altamente turbulento, prevenimos las condiciones que favorecen la aglomeración, asegurando que la salida sea un polvo ultrafino y de flujo libre.

Beneficios del control efectivo del tamaño de partícula

Optimizar el rendimiento del producto y la adaptabilidad a la aplicación

Cuando hablamos de cómo controla un molino de chorro de aire en cama fluidizada el tamaño de partícula, realmente estamos hablando de desbloquear el potencial completo de un material. En industrias como la farmacéutica y la de energías renovables, el área superficial específica y la distribución de partículas dictan directamente la reactividad química y las tasas de disolución. Al lograr una distribución de tamaño de partícula (PSD) estrecha sin “excesos” ni “fines”, aseguramos que el polvo se comporte exactamente como se pretende en su aplicación final. Este nivel de precisión es fundamental para el procesamiento de materiales de alta tecnología, donde incluso desviaciones menores pueden comprometer el rendimiento de componentes sensibles como cátodos de baterías o cerámicas avanzadas.

Mejorar la eficiencia de molienda y reducir el consumo de energía

Los mecanismos de control precisos previenen el problema común de “sobremolienda”. En nuestros sistemas de cama fluidizada, el clasificador de turbina integrado separa inmediatamente el polvo fino calificado del material grueso. Esto significa que la energía se enfoca únicamente en moler las partículas que realmente lo necesitan, en lugar de desperdiciar aire comprimido en polvo que ya es lo suficientemente fino.

- Reducción de residuos: Previene la pérdida de energía en partículas ultrafinas.

- Mayor rendimiento: El material calificado sale del sistema más rápido, liberando espacio para la nueva alimentación.

- Ahorro de costos: La optimización de los ajustes de flujo de aire y presión reduce el consumo total de energía por tonelada de producto.

Asegurar la consistencia del producto de lote a lote y la estabilidad de la calidad

La fiabilidad es la columna vertebral de nuestra filosofía de fabricación. Una vez que los parámetros críticos—como la velocidad del clasificador, la presión del aire y la tasa de alimentación—se bloquean en el sistema PLC, el molino reproduce exactamente los mismos resultados una y otra vez. Esto elimina la variabilidad que a menudo se observa en el molienda mecánica. Ya sea que esté realizando un lote de prueba o producción continua, las características del molino de chorro de aire en lecho fluidizado en la regulación del tamaño de partícula aseguran que los valores de D50 y D97 permanezcan estables. Esta consistencia permite a los fabricantes garantizar una calidad uniforme a sus clientes downstream, generando confianza y reduciendo las tasas de rechazo.

Operación paso a paso para el control del tamaño de partícula

Preparación previa a la molienda

Antes de encender el molino, la base para un control preciso se establece durante la preparación. Pretratamiento de materia prima (secado, eliminación de impurezas) es innegociable. El exceso de humedad hace que las partículas se peguen, interrumpiendo la fluidización y obstruyendo las boquillas supersónicas. Nos aseguramos de que el material esté seco y fluido. Además, filtramos los residuos grandes de objetos extraños que podrían dañar el revestimiento interno o la rueda de clasificación.

A continuación, pasamos a Inspección del equipo y purga con gas inerte. Verificamos la integridad de las juntas y el estado de las boquillas. Para materiales inflamables o explosivos, purgamos el sistema con nitrógeno para crear un entorno sin oxígeno, garantizando que el proceso sea seguro y químicamente estable.

Configuración de parámetros y molienda de prueba

Esta fase es donde ajustamos los requisitos específicos del producto. La Configuración inicial de parámetros (presión del aire, tasa de alimentación, velocidad del clasificador) se establece en función de la dureza del material y la finura objetivo (D50).

- Presión del aire: Ajustamos la presión en las boquillas de molienda para generar la velocidad supersónica necesaria para la colisión de partículas.

- Velocidad del clasificador: Esta es la variable más crítica. Configuramos las RPM de la rueda de la turbina para definir el “punto de corte”. Velocidades más altas bloquean partículas gruesas, forzándolas a volver para un mayor molido.

- Velocidad de Alimentación: El alimentador de tornillo se ajusta para mantener una carga de material constante dentro de la cámara.

Durante Prueba de Molienda y Optimización de Parámetros Basada en la Prueba PSD, procesamos un lote pequeño. Analizamos inmediatamente la salida usando un analizador láser de tamaño de partículas. Si el polvo es demasiado grueso, aumentamos la velocidad del clasificador; si es demasiado fino, la reducimos o aumentamos la velocidad de alimentación.

Molienda Formal y Monitoreo en Tiempo Real

Una vez que los resultados de la prueba alcanzan el objetivo, pasamos a la producción a escala completa. El objetivo aquí es la Operación Estable del Sistema de Lecho Fluidizado. La concentración de material dentro de la cámara debe mantenerse constante para garantizar colisiones uniformes de partículas.

Confiamos en Seguimiento en Tiempo Real del Tamaño de Partícula y Ajuste de Parámetros a través del sistema de control PLC. El sistema monitorea la carga actual en el motor del clasificador. Una fluctuación en la corriente suele indicar un cambio en la densidad del lecho fluidizado. El sistema puede ajustar automáticamente la velocidad del clasificador o la velocidad de alimentación para compensar, asegurando una calidad constante para aplicaciones de alta tecnología como materiales de baterías de litio positivas y negativas.

Tratamiento Post-Molienda y Inspección de Calidad

Después de completar el molido y la clasificación, el polvo terminado se recoge en el separador ciclónico o en el filtro de bolsa. Realizamos una inspección final de calidad para verificar el rango de distribución del tamaño de partículas (PSD). La inspección regular de accesorios críticos y piezas de servicio, como la rueda de clasificación y las boquillas, se realiza inmediatamente después de la operación para detectar desgastes que puedan afectar la precisión del siguiente lote.

Resultados de Aplicación Práctica

Control del Tamaño de Partícula para Materiales de Cátodos de Baterías de Litio

En el sector de baterías en rápida evolución, la consistencia es innegociable. Al procesar materiales de cátodo de baterías de litio, priorizamos mantener la integridad estructural de las partículas mientras logramos un tamaño preciso. Nuestro molinos de chorro de lecho fluidizado están específicamente diseñados para manejar estos materiales de alta dureza sin introducir contaminación metálica, gracias a recubrimientos cerámicos opcionales.

Al ajustar finamente el rueda del clasificador velocidad, podemos controlar estrictamente la distribución del tamaño de partículas (PSD). Esto asegura una curva pronunciada donde el D50 está optimizado para una alta densidad de apilamiento, lo que se correlaciona directamente con un mejor rendimiento de la batería.

- Libre de Contaminación: El mecanismo de autogrindado previene impurezas de hierro.

- Clasificación de Precisión: Elimina partículas de tamaño excesivo que podrían dañar los separadores de la batería.

- Uniformidad: Logra una PSD estrecha para ciclos de carga/descarga estables.

Regulación del tamaño de partículas para polvos químicos finos

Los productos químicos finos a menudo presentan desafíos únicos, como sensibilidad al calor o bajos puntos de fusión. Aprovechamos el funcionamiento en frío principio de nuestro equipo, donde la expansión adiabática del aire comprimido reduce naturalmente la temperatura en la cámara de molienda. Esto nos permite moler productos químicos sensibles al calor a niveles submicrónicos sin degradación o fusión.

Para estas aplicaciones, la integración de un clasificador de aire de alta precisión es fundamental. Nos permite establecer un límite superior estricto en el tamaño de partícula (D97), asegurando que el polvo final cumpla con las especificaciones exactas requeridas para el procesamiento o formulación posterior.

- Control de Temperatura: Previene la fusión del material o cambios químicos.

- Fineness Ajustable: Cambia fácilmente entre D50 de 2μm y 45μm según las necesidades del producto.

- Sistema de Bucle Cerrado: Mantiene el proceso libre de polvo y previene la pérdida de materias primas valiosas.