En comparación con otros materiales de cátodo de baterías de litio, el fosfato de hierro se ha convertido en un punto de investigación en los últimos años debido a sus abundantes fuentes de materias primas, bajo costo, alta capacidad y buena seguridad. El rendimiento del material de cátodo LiFePO₄ depende en cierta medida de la forma del material, el tamaño de partícula y la disposición atómica. Por lo tanto, el proceso de preparación es particularmente importante.

Existen cuatro rutas de proceso de producción para el material de cátodo de fosfato de hierro de litio (LFP): ruta mediante método hidrotermal, ruta mediante oxalato ferroso, ruta mediante óxido de hierro y ruta mediante fosfato férrico. Entre ellas, la ruta del fosfato de hierro se ha convertido en el proceso principal para producir fosfato de hierro de litio debido a su menor costo y mejor relación costo-rendimiento.

Fosfato de hierro

El fosfato de hierro, también conocido como fosfatos férricos, tiene la fórmula química FePO4 y un peso molecular de 150.82. Su densidad es de 3.2 g/cm³, y su punto de fusión es aproximadamente 600°C. El hierro en el fosfato de hierro es trivalente, principalmente en forma de dihidrato (FePO4·2H2O). Se encuentra de forma natural como el mineral vivianita. El fosfato de hierro es un polvo blanco o de color amarillo pálido con alta estabilidad química y térmica. Se utiliza ampliamente en baterías, cerámicas y catalizadores.

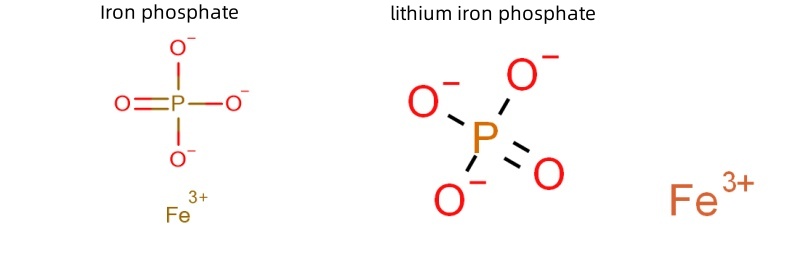

Diagrama esquemático de la fórmula estructural de fosfatos de hierro y fosfatos de hierro de litio.

Desde fosfato de hierro tiene una estructura química similar al fosfato de hierro de litio, el FePO4 se utiliza como precursor. Participa en la preparación de fosfato de hierro de litio para cátodos de baterías de litio. La composición química, estructura, morfología y tamaño de partícula de los precursores de fosfato de hierro determinan en gran medida el rendimiento de los cátodos de fosfato de hierro de litio. Por lo tanto, el proceso de preparación de fosfato de hierro de alta calidad es crucial.

Proceso de preparación de fosfato de hierro

Los principales métodos de síntesis de fosfatos de hierro incluyen precipitación, hidrotermal, sol-gel, oxidación en aire y cristalización controlada. Entre ellos, el método de precipitación tiene ventajas como bajos requisitos de equipo y costos menores. Al controlar las condiciones de reacción, se puede obtener un fosfato de hierro ideal para baterías. Es fácil de escalar para producción industrial, haciendo de la precipitación el método principal para producir fosfato de hierro de grado batería.

Existen dos métodos principales para la producción industrial de fosfatos de hierro:

(1) Utilizando ácido fosfórico purificado (por métodos térmicos o húmedos) para reaccionar con sulfato ferroso y producir fosfatos de hierro.

(2) Reaccionando fosfatos con sulfato ferroso para producir fosfato de hierro.

Los fosfatos comunes incluyen fosfato de amonio monoamónico (MAP) y fosfato de diamonio (DAP), siendo el fosfato de amonio monoamónico el predominante.

Estos métodos se categorizan como el proceso de “bloque de hierro + ácido fosfórico + sulfato ferroso + fosfato de amonio monoamónico”.

Además, la ruta del sulfato ferroso para preparar fosfatos de hierro requiere agua amoniacal o hidróxido de sodio para ajustar el pH. Dependiendo del ajustador de pH utilizado, puede clasificarse en método de sodio y método de amonio.

El método de amonio consiste en reaccionar la solución de sulfato ferroso con fosfato de amonio monoamónico, seguido de precipitación y filtración. El ácido en exceso se neutraliza con agua amoniacal para obtener fosfatos de hierro. El método de sodio implica acidificar el sulfato ferroso con ácido fosfórico, reaccionarlo con peróxido de hidrógeno. Luego se forma dihidrogenofosfato de hierro, y el pH se ajusta con hidróxido de sodio para producir fosfato de hierro.

Flujo del proceso de fosfato férrico amónico

Preparación de la solución de fosfato de amonio monoamónico

Se añaden fosfato de amonio monoamónico y agua pura a un tanque de disolución para disolver en una solución con contenido de fósforo de 7%. Durante el proceso de disolución, se añade agua amoniacal 20% para ajustar el pH, manteniéndolo entre 3 y 5. Luego, la solución pasa por un filtro de precisión, y el filtrado se bombea a un tanque de almacenamiento para su uso posterior. Todo el proceso se realiza en un sistema de transporte cerrado. Las aguas residuales con sales del lavado del residuo del filtro se envían a la estación de tratamiento de aguas residuales de la planta para su procesamiento.

Proceso de disolución de hierro ferroso y eliminación de impurezas

El sulfato ferroso se añade manualmente al tanque de disolución junto con agua pura para la disolución, mientras que se introduce vapor para calefacción directa. La temperatura se mantiene entre 40–50°C. La solución disuelta se bombea a un barril de descontaminación, donde se añade polvo de hierro para eliminar los iones de hierro trivalente formados por oxidación. Para asegurar que el sulfato ferroso no sufra oxidación, se añade una cantidad excesiva de polvo de hierro durante este proceso.

Durante el proceso de disolución de la materia prima, se producen residuos de disolución de sulfato ferroso, que principalmente contienen compuestos de titanio, aluminio, manganeso y otros metales.

La solución de hierro que contiene impurezas se filtra mediante una prensa de filtro de placas y marcos. El filtrado (que contiene sulfato ferroso 20%) se transfiere a un tanque de clarificación para su purificación y aclarado, listo para su uso.

Proceso de síntesis por oxidación

Primero, la solución preparada de fosfato monoamónico 7% (calculada por contenido de P) se almacena en un tanque.

Se bombean 27.5% de peróxido de hidrógeno y agua pura en el tanque de nivel alto para preparar la solución de fosfato.

A continuación, la solución refinada de sulfato ferroso 20% se transfiere del área de tanques al reactor de síntesis por oxidación.

Se añade agua pura para preparar una solución de sulfato ferroso 12%. La solución de fosfato en el tanque de nivel alto se añade al reactor de síntesis por oxidación a través de un tanque medidor. La reacción ocurre a temperatura y presión ambiente con agitación, y el pH se controla entre 2 y 3.

Proceso de lavado primario con prensa de filtro

Después de la reacción, la pulpa de fosfato de hierro tetrahidratada generada entra en la prensa de filtro de placas y marcos para la filtración primaria. El filtrado producido en el proceso de filtración entra en el tanque de licor madre sintético. La pulpa de fosfato de hierro tetrahidratada filtrada se lava con agua pura y, tras el lavado, se filtra nuevamente en la prensa de filtro de placas y marcos. La torta de filtro resultante (que contiene aproximadamente 70% de agua) es el fosfato de hierro tetrahidratado, y el agua de lavado sintético entra en el tanque de agua de lavado sintético. La torta de filtro pasa al siguiente proceso. El licor madre sintético y el agua de lavado sintético se tratan en la estación de tratamiento de aguas residuales de la planta y luego se reutilizan.

Proceso de lavado secundario con prensa de filtro

La pulpa de fosfato de hierro dihidratada convertida se bombea a la prensa de filtro de placas y marcos para su filtración. El filtrado producido durante la filtración entra en el tanque de licor madre. La torta de fosfato de hierro dihidratada se lava con agua pura y luego se filtra nuevamente en la prensa de filtro de placas y marcos. El agua de lavado secundario generada durante la filtración entra en el tanque de agua de lavado de conversión. La torta de filtro resultante (que contiene aproximadamente 60% de agua) pasa al proceso de secado rápido. El filtrado y el agua de lavado secundario se tratan en la estación de tratamiento de aguas residuales de la planta y luego se reutilizan.

Proceso de secado y pulverización

El aire ambiente se filtra mediante un filtro de aire antes de entrar en el soplador. Luego pasa por un precalentador y se calienta a 140°C (calentado por la carcasa del horno rotatorio y los gases de escape del secador). A continuación, el aire se calienta con gas natural hasta 500°C y entra en la cámara de secado a través de la entrada del secador rotatorio de chorro rápido. La torta de fosfato de hierro dihidratada húmeda, separada de la mezcla sólido-líquido, se alimenta de manera uniforme en el secador rotatorio de chorro rápido mediante un tornillo de alimentación. Bajo la acción combinada del agitador y el aire caliente, el material húmedo se dispersa y seca rápidamente.

El material seco se tritura con un molino para obtener productos de fosfato de hierro. Luego, el producto de fosfato de hierro se transporta mediante una tubería a una máquina de envasado en bolsas a granel para su empaquetado. Después del envasado, el producto se almacena en el almacén de productos terminados, esperando su entrada en la línea de producción de fosfato de hierro y litio. El polvo generado durante la trituración y el envasado se recoge y se dirige al filtro de bolsa del horno rotatorio para su tratamiento. Luego, es aspirado por el ventilador de escape hacia la etapa de secado rápido, donde se elimina el polvo con película de agua y se libera a través del tubo de escape.

Tratamiento del agua de lavado del licor madre

El licor madre sintético se filtra y pasa por ósmosis inversa a alta presión. El agua dulce se combina con el agua de lavado de conversión, mientras que el agua concentrada se evapora mecánicamente para producir sulfato de amonio y fosfato monoamónico como subproductos.

El agua de lavado sintética se filtra y pasa por ósmosis inversa. El agua dulce se combina con el agua de lavado sintética para su tratamiento y reutilización. El agua concentrada se combina con la licor madre sintética para su tratamiento. Un tercio de la licor madre envejecida regresa a la sección de mezcla de ácido fosfórico y amoníaco para su reutilización. Dos tercios de la licor madre envejecida y el agua de lavado de conversión se filtran y pasan por ósmosis inversa secundaria, utilizándose el agua dulce como agua de lavado para su reutilización. El agua concentrada se combina con la licor madre de conversión para su tratamiento.

polvo épico

Polvo ÉpicoPolvo Épico, más de 20 años de experiencia en la industria de polvo ultrafino. Promueve activamente el desarrollo futuro del polvo ultrafino, centrándose en el proceso de trituración, molienda, clasificación y modificación del polvo ultrafino. ¡Contáctanos para una consulta gratuita y soluciones personalizadas! Nuestro equipo de expertos está dedicado a ofrecer productos y servicios de alta calidad para maximizar el valor de tu procesamiento de polvo. Polvo Épico—¡Tu experto confiable en procesamiento de polvo!