La perlita, una roca de vidrio volcánico compuesta principalmente por SiO₂ (70-75%), sufre una expansión a altas temperaturas para formar una estructura porosa ligera. Para lograr una distribución precisa del tamaño de partícula (1-100 μm) para aplicaciones industriales, se emplean máquinas especializadas máquinas de molienda de polvo de perlita que se utilizan en el proceso de conminución. Estos molinillos utilizan fuerzas de corte mecánico o tecnología de molienda por chorro para controlar el área superficial específica y la densidad aparente del polvo final, lo cual influye directamente en su rendimiento de aislamiento térmico y adsorción.

- Ligero y de Baja Densidad: Densidad aparente de 0.1-0.3 g/cm³, muy ligero, adecuado para aplicaciones que requieren bajo peso.

- Alta Superficie Específica: 1-5 m²/g, con excelentes propiedades de adsorción, capaz de absorber eficazmente humedad y contaminantes.

- Alta Resistencia a Altas Temperaturas: Punto de fusión alrededor de 1300°C, lo que lo hace ideal para materiales refractarios.

- Estabilidad Química: Resistente a ácidos y álcalis, no tóxico y inofensivo.

- Baja Conductividad Térmica: 0.04-0.06 W/(m·K), ofreciendo un excelente rendimiento de aislamiento y conductividad térmica.

Estas propiedades físicas y químicas únicas hacen de la polvo de perlita una opción ideal para una variedad de aplicaciones.

Proceso de Preparación del Polvo de Perlita

La preparación del polvo de perlita incluye varias etapas, desde el pretratamiento de la materia prima hasta el molienda fina y la modificación superficial. A continuación, se describe un proceso detallado:

Pretratamiento de la Materia Prima

La roca de perlita debe triturarse a 2-5 mm antes de su expansión. Se eliminan las impurezas para garantizar una expansión uniforme en los pasos siguientes.

Expansión a Alta Temperatura

La roca de perlita se calienta instantáneamente a temperaturas de 900-1200°C, causando que el agua combinada dentro de la roca se vaporice, resultando en una expansión de 10-30 veces. Los equipos de expansión comunes incluyen:

- Horno de expansión vertical: Bajo consumo de energía, adecuado para producción a pequeña escala.

- Horno rotatorio: Garantiza una expansión uniforme, adecuado para producción industrial continua.

Máquinas de molienda de polvo de perlita ultrafina

Las partículas de perlita expandida necesitan ser trituradas aún más hasta tamaño micrométrico. Los principales métodos de molienda incluyen:

- Molino de Rodillo de Anillo: El material se tritura mediante compresión y cizalladura entre el anillo de molienda y los rodillos. Consume menos energía, adecuado para materiales de dureza media, y puede producir polvo con un D97 ≤ 10 μm. Es adecuado para producción a gran escala.

- Molino de bolas: Se utilizan bolas de acero o cerámica para impacto y molienda. Sencillo y rentable, puede moler húmedo o seco. Sin embargo, su eficiencia de molienda es menor, y es mejor para molienda gruesa (D50 ≥ 20 μm).

- Molino Clasificador de Aire: Se utiliza flujo de aire a alta velocidad para hacer que las partículas colisionen y se muelan. Este método no genera contaminación, produciendo productos de alta pureza con tamaños de partícula por debajo del micrómetro (D50 ≤ 5 μm). Es adecuado para productos de alto valor añadido, pero el consumo de energía es relativamente alto.

Modificación superficial

La modificación superficial con agentes acoplantes de silano, ácido esteárico, etc., mejora la dispersión y compatibilidad del polvo de perlita en sistemas poliméricos, de recubrimiento y otros. Este paso mejora significativamente el rendimiento del polvo de perlita, haciéndolo más versátil para diversas aplicaciones.

Aplicaciones del polvo de perlita

Materiales de construcción:

- Mortero aislante ligero: El polvo de perlita reduce la densidad del mortero y mejora el rendimiento de aislamiento térmico, comúnmente utilizado en aislamiento de paredes exteriores y capas de aislamiento en edificios.

- Revestimientos ignífugos: El polvo de perlita, con su resistencia a altas temperaturas, se utiliza en recubrimientos ignífugos para retrasar la propagación del fuego, mejorando la seguridad contra incendios en los edificios.

- Materiales insonorizantes: La estructura porosa del polvo de perlita absorbe eficazmente las ondas sonoras, siendo adecuado para materiales insonorizantes, especialmente en decoración de edificios y equipos de audio.

Protección química y ambiental:

- Portador de catalizadores: La alta superficie del polvo de perlita lo convierte en un portador de catalizadores ideal, mejorando la eficiencia de carga de los componentes activos, ampliamente utilizado en industrias petroleras y químicas.

- Tratamiento de aguas residuales: El polvo de perlita puede adsorber metales pesados (como Pb²⁺, Cd²⁺) y contaminantes orgánicos, lo que lo convierte en un material eficaz para el tratamiento de aguas residuales.

- Absorbente para derrames de petróleo: El polvo de perlita se utiliza para limpiar derrames de petróleo en entornos marinos o industriales, gracias a su alta capacidad de adsorción, que elimina rápidamente los contaminantes de petróleo.

Agricultura y horticultura:

- Mejorador de suelo: El polvo de perlita se usa para mejorar la aireación del suelo y la retención de agua, promoviendo un crecimiento saludable de las plantas. Es especialmente efectivo en cultivos en invernadero y plantas en maceta.

- Portador de fertilizante de liberación lenta: El polvo de perlita actúa como portador de fertilizantes de liberación lenta, mejorando la eficiencia del fertilizante y reduciendo los residuos.

Industria de fuegos artificiales:

- Mejorador del color de la llama: El polvo de perlita sirve como portador inerte para dispersar uniformemente sales metálicas (como Sr, Cu), mejorando los efectos de color en las llamas de los fuegos artificiales.

- Modificador seguro de la velocidad de combustión: Ajusta la velocidad de combustión, mejorando la estabilidad de los fuegos artificiales durante la combustión.

- Regulador del efecto de humo: La estructura porosa de la perlita ayuda a controlar la tasa de liberación del humo, mejorando el impacto visual de los fuegos artificiales.

Desafíos y perspectivas de investigación

A medida que continúa creciendo la demanda de polvo de perlita, existen varios desafíos en su proceso de producción:

- Optimización del proceso: Es necesario desarrollar tecnologías de expansión y molienda de bajo consumo energético, como la expansión asistida por plasma, para reducir los costos de producción.

- Modificación Funcional: Mediante el uso de nano-composites o modificaciones químicas, se puede mejorar el rendimiento de adsorción y catalítico del polvo de perlita para satisfacer las necesidades de materiales especializados.

- Aplicaciones Emergentes: Existe un gran potencial para explorar nuevos usos del polvo de perlita en campos como separadores de baterías de litio, materiales para impresión 3D y efectos especiales en fuegos artificiales.

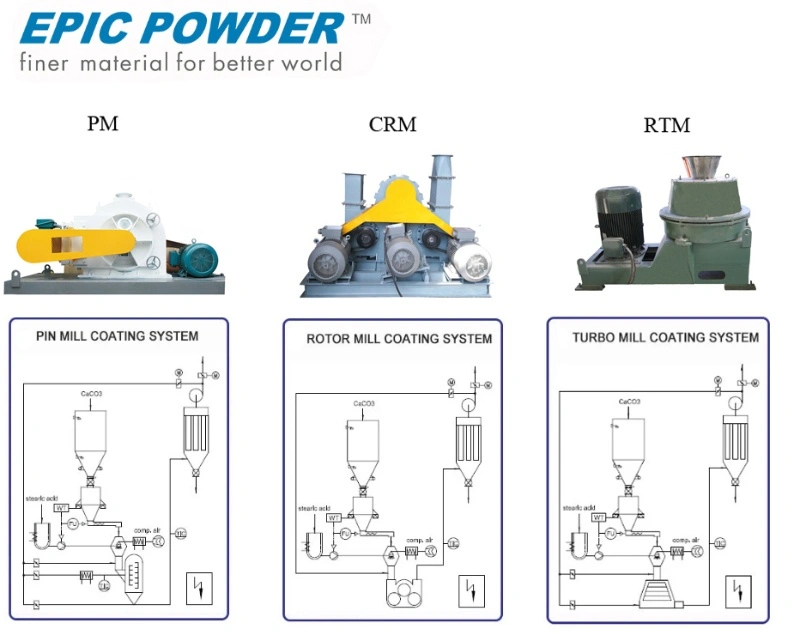

polvo épico

El polvo de perlita, con su estructura porosa única y composición rica en SiO₂ (70-75%), demuestra un amplio potencial en sectores de construcción ecológica, nuevas energías y protección ambiental. Para maximizar su rendimiento en estas aplicaciones, las máquinas de molienda de polvo de perlita desempeñan un papel fundamental en la obtención de una distribución de tamaño de partículas precisa (1-100 μm) y una morfología superficial optimizada. Como líder en la industria, Epic Powder integra tecnologías avanzadas de molienda—incluyendo molienda por chorro y sistemas con clasificadores—en su línea de equipos, asegurando una producción energéticamente eficiente de polvos de perlita de alta calidad. A través de la innovación continua en la optimización del proceso de molienda y técnicas de modificación superficial, las soluciones de Epic Powder no solo mejoran la sostenibilidad del material, sino que también permiten una escalabilidad rentable para aplicaciones especiales como materiales de cambio de fase y medios de filtración.