Baterías de litio están compuestas principalmente por cuatro materiales clave: material de cátodo, material de ánodo, separador y electrolito. El material de ánodo juega un papel crucial en el almacenamiento y liberación de energía en las baterías de litio, afectando significativamente su eficiencia en el primer ciclo, rendimiento en ciclos y más. El material de ánodo representa del 6% al 10% del costo total de una batería de litio. Actualmente, la mayoría de los materiales de ánodo en el mercado son grafito artificial y grafito natural. A continuación, se presentará el proceso de producción del grafito artificial.

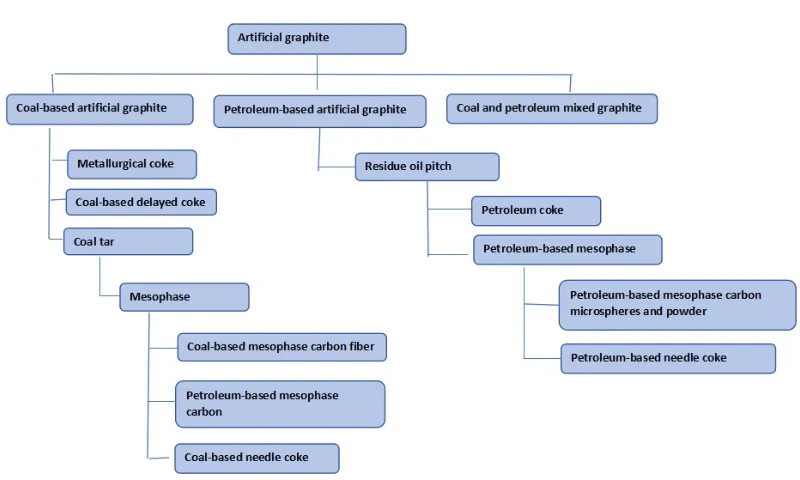

El ánodo de grafito artificial pasa por cuatro procesos principales y más de diez subprocesos. Las materias primas para el grafito artificial se dividen en tres categorías: a base de carbón, a base de petróleo y una mezcla de carbón y petróleo. Entre estas, el coque de aguja a base de carbón, el coque de aguja a base de petróleo y el coque de petróleo son los más utilizados. Generalmente, para materiales de ánodo con alta capacidad específica, se utiliza coque de aguja como materia prima, mientras que el coque de petróleo, que es más barato, se emplea para ánodos con menor capacidad específica. La brea se usa como aglutinante.

Proceso de ánodo de grafito artificial

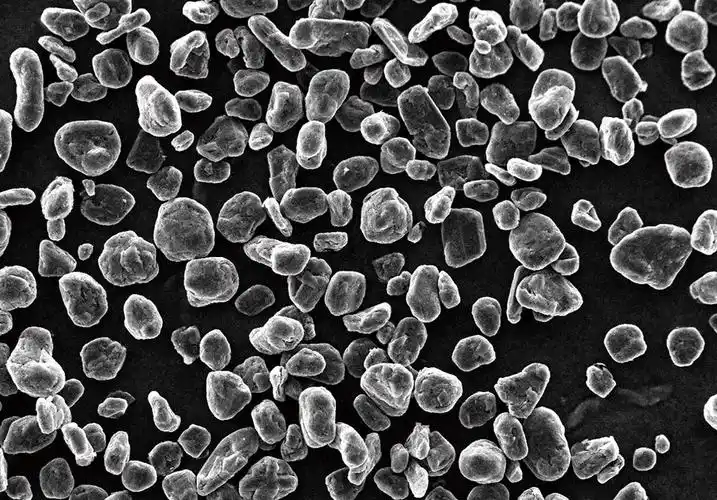

Trituración, recubrimiento y amasado

Las materias primas de grafito (coque de aguja o coque de petróleo) se mezclan con un aglutinante en una proporción fija de 100: (5-20). El material se alimenta a un tolva mediante un sistema de alimentación por vacío y luego se transfiere a un molino de chorro de aire para molino de chorro de aire. Las materias primas, inicialmente de 5-10 mm de tamaño, se muelen hasta alcanzar 5-10 micrones. Después del molido por chorro de aire, el material se recoge mediante un ciclón colector de polvo. La tasa de recolección de polvo es aproximadamente del 80%. Los gases de escape se filtran a través de un cartucho filtrante y luego se liberan. La eficiencia de eliminación de polvo es superior al 99%. El material del cartucho filtrante tiene poros menores de 0.2 micrones, asegurando que las partículas de polvo mayores de 0.2 micrones sean capturadas completamente. Un ventilador controla todo el sistema para mantener un estado de presión negativa.

Granulación primaria

El material mezclado de manera uniforme pasa por un proceso de granulación para formar el electrodo negativo semiacabado. La granulación es el paso central en la producción de grafito artificial. El tamaño de partícula impacta directamente en el rendimiento del electrodo. Partículas más grandes tienden a expandirse y tienen una vida útil corta, mientras que partículas más pequeñas requieren más aglutinante, lo que afecta la densidad energética de la batería. Por ello, el grafito artificial de alta gama suele someterse a una segunda granulación tras la pirolisis, uniendo 7-8 partículas más pequeñas. Esto garantiza tanto el rendimiento de expansión como la densidad energética.

Granulación por pirolisis:

El material se agita a 200-300°C durante 1-3 horas, luego se calienta a 400-500°C. Después de agitarse, el tamaño de partícula del material alcanza 10-20 micrones, y luego se enfría y descarga.

Molienda de bolas y tamizado:

El material con un tamaño de partícula de 10-20 micrones se procesa con un molino de bolas para reducir el tamaño a 6-10 micrones. Luego se transporta mediante tuberías a una máquina de tamizado para su separación.

Grafitización

El material granulado pasa por un proceso de grafitización a una temperatura de 2200-3300°C durante al menos 8 horas.

La grafitización se refiere al proceso de transformar los átomos de carbono de una estructura desordenada en una estructura de red hexagonal ordenada. El objetivo es lograr propiedades como alta conductividad eléctrica, alta conductividad térmica, resistencia a la corrosión y resistencia al desgaste. Durante el calentamiento, los microcristales en el coque crecen a medida que aumenta la temperatura. Las distorsiones y defectos en los microcristales se eliminan gradualmente, llevando a una transformación en carbono grafitizado. Cuanto mayor sea la temperatura de grafitización, más completa será la formación de la estructura de microcristales (y mayor será el grado de grafitización).

Granulación secundaria

La granulación secundaria se realiza después de triturar la materia prima en partículas pequeñas. Se utiliza asfalto como aglutinante. La granulación ocurre en un reactor. El tamaño de partícula objetivo se logra durante este proceso. La granulación secundaria mejora el encaje y la liberación de canales en la red de Li+. Esto mejora la capacidad de tasa y el rendimiento a baja temperatura del electrodo negativo.

Revestimiento y Carbonización

En este paso, se añaden asfalto y polímeros a base de resina a la material granulado secundariamente en proporciones específicas. La mezcla se carboniza a temperaturas entre 1000-1300°C. Esto resulta en una capa de carbono amorfo que recubre la superficie del grafito artificial. Este recubrimiento optimiza la tasa de transferencia de iones de litio durante la carga y descarga, mejorando la capacidad de carga rápida de la celda.

Molienda en Bolas y Tamizado

El material grafitizado se transporta en vacío a un molino de bolas para mezcla física y molienda en bolas. Luego, el material se tamiza. El producto tamizado se inspecciona, mide y envasar. Las partículas de tamaño excesivo pasan por una molienda secundaria en bolas, tras lo cual se inspeccionan, miden y envasan.

Los contaminantes incluyen principalmente partículas en suspensión, dióxido de azufre, óxidos de nitrógeno, vapores de asfalto y pequeñas cantidades de benzo(a)pireno. Las partículas en suspensión se tratan principalmente con un recolector de polvo de bolsa. El dióxido de azufre y los óxidos de nitrógeno se tratan principalmente mediante el método de desulfurización doble de cal. Los vapores de asfalto y el benzo(a)pireno se tratan principalmente mediante recolección y adsorción.

Polvo épico

Epic Powder, más de 20 años de experiencia laboral en la industria de polvos ultrafinos. Promueve activamente el desarrollo futuro del polvo ultrafino, centrándose en procesos de trituración, molienda, clasificación y modificación del polvo ultrafino. ¡Contáctanos para una consulta gratuita y soluciones personalizadas! Nuestro equipo de expertos está dedicado a ofrecer productos y servicios de alta calidad para maximizar el valor de tu procesamiento de polvo. Epic Powder—¡Tu experto de confianza en procesamiento de polvos!