Caolín El procesamiento profundo se refiere a una serie de tratamientos aplicados a la caolinita para mejorar su calidad, rendimiento y valor añadido, cumpliendo con los requisitos específicos de varias industrias.

Las principales tecnologías de procesamiento profundo de caolín incluyen las siguientes:

Tecnología de Purificación y Blanqueo

Purificación Física: Separa minerales no arcillosos en función de diferencias en tamaño de partícula, densidad, magnetismo y propiedades de adsorción superficial. Los métodos incluyen clasificación manual, selección con agua, flotación y separación magnética.

Purificación Química y Blanqueo: Elimina principalmente minerales que contienen hierro del caolín. Los métodos comunes incluyen lixiviación ácida, chloración, tratamiento alcalino, reducción, oxidación y métodos combinados de oxidación-reducción.

Calcinación a Alta Temperatura: Este es el mejor método para eliminar carbono y blanquear, especialmente para caolín a base de carbón. La calcinación a 650-1050°C transforma la fase de caolín, volatiliza impurezas y mejora la blancura y las propiedades aislantes. Se puede usar tostado con cloruro o tostado oxidativo para eliminar hierro y titanio del caolín.

Procesamiento Ultrafino Tecnología

Pulverización Mecánica:

Utiliza la estructura en capas de los minerales, rompiendo la fuerza entre capas bajo presión externa para lograr partículas ultrafinas. Este método consume mucha energía. El molido ultrafino de caolín se divide en métodos secos, húmedos, híbridos secos-húmedos y nanotecnología. El procesamiento en seco es adecuado para caolín duro; el molido fino húmedo se usa principalmente para caolín blando y arenoso después de eliminar arena, comúnmente utilizado en productos de caolín para recubrimiento.

Clasificación:

Sigue la ley de Stokes para clasificar el caolín en líquidos y obtener caolín ultrafino. Sin embargo, el proceso es costoso y tiene bajo rendimiento.

Intercalación-Exfoliación:

Utiliza la intercalación para expandir las capas minerales, debilitando la fuerza de enlace. Después de eliminar la sustancia intercalante, la caolinita se divide naturalmente en partículas más pequeñas en forma de lámina, logrando una exfoliación natural.

Síntesis Química:

Normalmente utiliza minerales rocosos o geles de aluminio-silicio como materias primas en síntesis hidrotermal para producir caolín sintético ultrafino. Tiene alta pureza, buena estabilidad en suspensión, excelente dispersión de luz y otras propiedades superiores.

Proceso de Calcinación del Caolín

Por flujo de proceso

Moler primero, luego calcinar:

La mena cruda se muele en seco, luego se muele finamente en forma húmeda, se seca, dispersa, calcina, y se vuelve a dispersar y clasificar para obtener el producto. Este proceso resulta en una alta blancura, una calcificación completa de partículas de tamaño micrométrico y una reducción de hierro mediante agentes blanqueadores durante la calcificación. Sin embargo, requiere más equipo. Las partículas finas pueden pegarse o sinterizarse después de la calcificación, posiblemente requiriendo un ultrafino molido adicional y secado.

Calcinar primero, luego moler:

La mena cruda se tritura y calcina antes de molerla finamente. Este proceso asegura que el tamaño de partícula esté dentro de las especificaciones con un proceso más simple. Sin embargo, calcinar primero aumenta la dureza y el consumo de bolas. Como resultado, la blancura es de 1-3% menor en comparación con el primer método.

Por temperatura de calcificación

Calcificación a baja temperatura: A temperaturas de 500-700°C, elimina grupos hidroxilo y se usa como relleno para plásticos de cables y sellos de caucho.

Calcificación a temperatura media: A temperaturas de 925-1000°C, puede sustituir al TiO₂ y se usa como relleno para papel.

Calcinación a Alta Temperatura: A temperaturas de 1300-1525°C, puede usarse como relleno para productos refractarios o el revestimiento interno de crisoles de vidrio óptico.

Tecnología de modificación

Modificación ácido-base: Este proceso activa la caolinita calcínándola a temperaturas específicas, permitiendo que el aluminio y el silicio reaccionen con ácidos o bases, cambiando su acidez, tamaño de poro y área superficial específica.

Modificación superficial: Esto implica usar métodos físicos, químicos o mecánicos para tratar la superficie de la caolinita y alterar sus propiedades fisicoquímicas, mejorando la blancura, el brillo, la actividad química y la compatibilidad con polímeros.

Modificación por intercalación: Implica insertar moléculas orgánicas en la capa intermedia de la caolinita sin dañar su estructura en capas original.

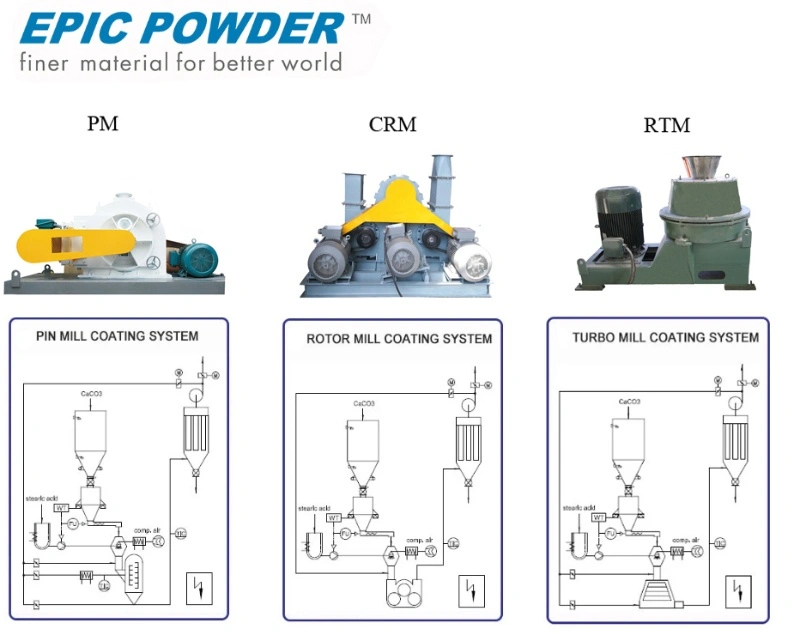

Polvo épico

El avanzado equipo de molienda de Epic Powder desempeña un papel vital en el procesamiento profundo de la caolinita, especialmente en el molido ultrafino y la modificación superficial. Al utilizar tecnologías de vanguardia como molinos de bolas, clasificadores de aire y sistemas de modificación superficial, Epic Powder ayuda a producir productos de caolinita que cumplen con altos estándares de calidad. A medida que crece la demanda de materiales de alto rendimiento, la experiencia de Epic Powder en el procesamiento de caolinita será crucial para garantizar una producción eficiente y rentable para diversas aplicaciones industriales, incluyendo rellenos para plásticos, recubrimientos y otros usos de alta tecnología.