Polvo de microcristales de silicio está hecho de cuarzo natural (SiO2) o cuarzo fundido (SiO2 amorfo después de que el cuarzo natural se funde a alta temperatura y se enfría) mediante múltiples procesos como trituración, molino de bolas (o vibración, molino de chorro de aire), flotación, lavado con ácido y purificación, y tratamiento con agua de alta pureza.

Rendimiento del polvo de sílice

Además de sus excelentes propiedades como bajo coeficiente de expansión térmica, excelentes propiedades dieléctricas, alta conductividad térmica y buen rendimiento en suspensión, el microcristal de silicio también posee las siguientes propiedades:

- Buenas propiedades de aislamiento: Debido a la alta pureza y bajo contenido de impurezas del microcristal de silicio, su rendimiento es estable, ofreciendo excelente aislamiento eléctrico y resistencia a arcos. Esto asegura que el producto curado tenga buenas propiedades de aislamiento.

- Reduce la temperatura máxima de exothermia de la resina epoxi: El microcristal de silicio reduce la temperatura máxima de exothermia de la reacción de curado, disminuyendo el coeficiente de expansión lineal y la tasa de contracción del producto curado, eliminando así el estrés interno y previniendo grietas.

- Resistencia a la corrosión: El microcristal de silicio tiene menor tendencia a reaccionar con otras sustancias. Es químicamente inerte con la mayoría de ácidos y bases, y sus partículas distribuidas uniformemente en las superficies proporcionan una fuerte resistencia a la corrosión.

- Partículas bien graduadas: Las partículas están bien distribuidas, reduciendo y eliminando la precipitación y estratificación. Esto mejora la resistencia a la tracción y compresión, la resistencia al desgaste, y aumenta la conductividad térmica y la retardancia de llama del producto curado.

- Tratamiento con agente de acoplamiento de silano: El microcristal de silicio tratado con agentes de acoplamiento de silano tiene una excelente humectabilidad con varias resinas, buenas propiedades de adsorción y se mezcla fácilmente sin aglomerarse.

- Reducción de costos y mejora del rendimiento: Cuando se usa como relleno en resinas orgánicas, el micropulverizado de silicio no solo mejora las propiedades del producto curado, sino que también reduce los costos de producción.

Clasificación del Polvo de Sílice

El micropulverizado de silicio, producido por diferentes procesos de fabricación, varía en calidad. Puede clasificarse en cuatro tipos: micropulverizado de sílice fundida, micropulverizado de sílice cristalina, micropulverizado de sílice activa y micropulverizado de sílice cuarzosa.

Desde la perspectiva morfológica, puede dividirse en micropulverizado de sílice angular y esférico.

El micropulverizado de silicio de alta tecnología incluye micropulverizado de sílice ultrafino, esférico y de alta pureza.

El micropulverizado de silicio utilizado en placas de cobre para circuitos integrados puede dividirse en cinco tipos: micropulverizado de sílice cristalina, micropulverizado de sílice fundida (amorfosa), micropulverizado de sílice esférica, micropulverizado de sílice compuesto y micropulverizado de sílice activa.

Aplicación del Polvo de Sílice

Revestimiento

En la industria de recubrimientos, el tamaño de partícula, blancura, dureza, suspensión, dispersión, baja absorción de aceite y alta resistividad del micropulverizado de silicio mejoran la resistencia a la corrosión, resistencia al desgaste, aislamiento y rendimiento a altas temperaturas. El micropulverizado de silicio utilizado en recubrimientos desempeña un papel importante como relleno debido a su excelente estabilidad. Para recubrimientos de paredes exteriores, los materiales SiO2 son cruciales para la resistencia a las condiciones climáticas.

plástico

El micropulverizado de silicio puede usarse en productos como pisos de PVC, películas de polietileno, polipropileno y materiales de aislamiento eléctrico.

Las baldosas de PVC rellenas con micropulverizado de silicio mejoran la resistencia al desgaste. Cuando se usa polvo de cuarzo de malla 320 en una cantidad de relleno de 160–180 partes, el piso cumple con la norma GB4085-83, con buena suavidad superficial y resistencia a los arañazos.

En tuberías de PVC resistentes a ácidos, rellenar con polvo de cuarzo de malla 400 en 10%–15% mejora la viscosidad, fluidez y rendimiento de procesamiento, facilitando la extrusión y el moldeo. La resistencia a ácidos del producto terminado se mejora significativamente.

El micropulverizado de silicio con una gran superficie específica (más de malla 600) y alta actividad mejora las propiedades físicas, químicas y ópticas de las películas agrícolas de polietileno (PE). Rellenar polipropileno mejora las propiedades mecánicas del producto.

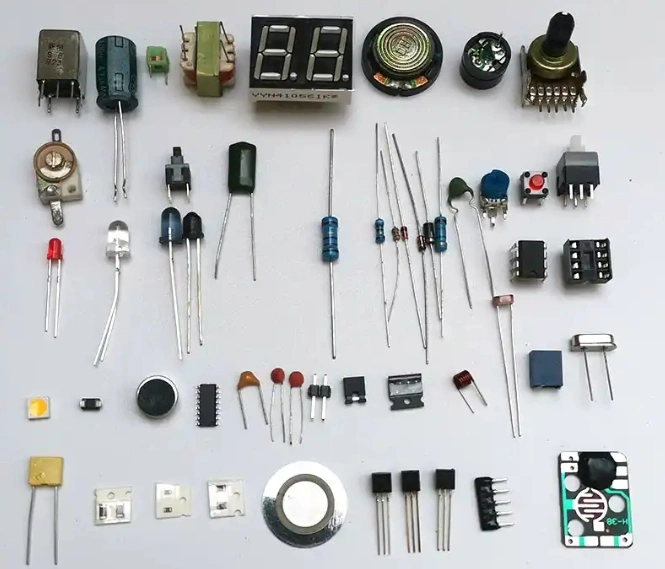

Eléctrico y Electrónico

El micropulverizado de silicio de grado eléctrico se usa principalmente en fundición de aislamiento para componentes eléctricos comunes, aislamiento eléctrico de alta tensión, materiales de inyección para proceso APG, encapsulantes de epoxy y esmaltes cerámicos de alta calidad. El micropulverizado de silicio de grado electrónico se utiliza principalmente en materiales de encapsulado plástico y embalaje para circuitos integrados y componentes electrónicos.

Procesamiento profundo del polvo de silicio

La arena de sílice tras flotación—molienda ultrafina (molienda en seco o húmeda)—proceso combinado de lavado—separación magnética de alto gradiente—separación electrostática—lavado con agua desionizada—clasificación.

Molienda ultrafina (molienda en seco o húmeda): Este proceso implica moler arena de sílice hasta obtener micropulverizado de silicio ultrafino con un tamaño de partícula de malla 325-4000, ya sea con o sin agua.

Clasificación: Bajo la acción de un hidrocyclón, el micropulverizado de silicio ultrafino (malla 325-4000) se clasifica en rangos estándar como 325-400 malla, 400-500 malla, etc.

Lavado en co-proceso: Diferentes grados de micropulverizado de silicio ultrafino se colocan en un recipiente de reacción controlado en temperatura en diferentes capas. Se añade una cierta cantidad de ácido oxálico o ácido cítrico y una pequeña cantidad de agentes auxiliares. La reacción se realiza a 70°C–100°C durante 2-8 horas. Después de la reacción, se eliminan las impurezas nocivas de metales traza y no metálicos.

Separación por campo magnético de alto gradiente:Este proceso utiliza equipos de separación magnética con una fuerza magnética de 50-15000 Gauss para eliminar las impurezas de hierro en trazas del micropulverizado de silicio ultrafino.

Separación electrostática: El objetivo es eliminar las impurezas nocivas en trazas presentes en el micropulverizado de silicio ultrafino.

Lavado con agua desionizada: Después del lavado en co-proceso, los agentes químicos y las impurezas nocivas en trazas que quedan en la superficie del micropulverizado de silicio se eliminan en una sala limpia usando agua desionizada.

Secado especial: Después de lavar con agua desionizada, el micropulverizado de silicio ultrafino se coloca en una máquina de secado especial en una sala limpia para secar. Este proceso produce micropulverizado de silicio ultrafino de alta pureza de diferentes grados (malla 325-4000) con un contenido de humedad de 0.003-0.01%.

Envasado al vacío: Los diversos grados de micropulverizado de silicio ultrafino se envasan en vacío por separado para evitar la contaminación por aire.

Modificación superficial del polvo de sílice

Debido a la poca compatibilidad entre los rellenos minerales no metálicos y la matriz polimérica, estos son difíciles de dispersar uniformemente. El llenado directo suele provocar una disminución en ciertas propiedades mecánicas del material. Para los rellenos minerales inorgánicos funcionales, además del tamaño y distribución de partículas, es necesario tener buena compatibilidad con la matriz polimérica. El llenado no solo reduce costos, sino que también mejora las propiedades mecánicas y el rendimiento general del material. Por lo tanto, la modificación superficial de los rellenos minerales no metálicos es esencial.

Polvo de microcristales de silicio modificación superficial utiliza principalmente agentes de acoplamiento de silano con la fórmula general R—SiX3. R representa un grupo hidrofóbico orgánico, como vinilo, epoxi, amino, metacrilato o grupos sulfato. X representa grupos alquoxilo hidrolizables, como metoxi, etoxi o cloro. Los principales factores que influyen en el efecto de la modificación incluyen el tipo de silano, la dosis, el método de aplicación, el tiempo de tratamiento, la temperatura y el pH.

Equipo de procesamiento de polvo de silicio

Producción de polvo de sílice angular

El polvo de silicio angular es un polvo de silicio con formas irregulares y angulares obtenido mediante el molido de materias primas de polvo de silicio.

El equipo principal de producción para micro polvo de silicio angular incluye molinos de bolas, molinos de vibración, clasificadores de micro polvo y secadores

Molino de bolas: Puede usarse para molienda en seco o húmedo. Cuando el molino de bolas está en funcionamiento, los medios de molienda y el material se elevan a cierta altura y luego caen. Este proceso se repite, causando que el material sea impactado y molido entre los medios de molienda y la pared del molino.

Molino de vibración: Este molino utiliza la vibración de los medios de molienda para deslizarse y rodar dentro de la cámara del molino, moliendo el material.

Clasificador de aire: Los materiales son atraídos a la cámara de clasificación por un ventilador. Son clasificados entre un rotor de alta velocidad y las palas del clasificador. Los materiales gruesos salen por la salida inferior, mientras que los polvos finos salen por la salida superior.

Secador: Para garantizar un contenido de humedad extremadamente bajo del micro polvo de silicio y prevenir la contaminación durante el secado, se utiliza un secador de tambor con eje hueco y agitación. Los materiales entran por la entrada de alimentación y son transportados por paletas huecas hasta la salida de descarga. El material es agitado por las paletas y calentado por la chaqueta para evaporar la humedad y secar el material.

Proceso de polvo de sílice angular

Proceso de molienda en seco: Las materias primas de micro polvo de silicio se colocan en un molino de bolas o molino de vibración. La molienda puede ser continua o por lotes. Los materiales gruesos vuelven al molino para una molienda adicional. Un clasificador de aire controla el tamaño de partícula. El contenido de humedad debe ser controlado en el material de entrada. El producto no requiere secado adicional después de la molienda.

Proceso de molienda en húmedo: Las materias primas se añaden al molino de bolas con agua. La concentración de la pulpa es 65%-80%. Después de varias horas, la pulpa se descarga y se deshidrata por filtración o sedimentación. La torta húmeda se rompe, dispersa y se alimenta a una máquina de secado de eje hueco. El proceso de secado produce el producto final.

Se añaden medios de molienda con diámetros específicos al molino. El diámetro y la proporción de los medios dependen del tamaño de entrada. El tiempo de molienda varía según los requisitos de tamaño de partícula. Los medios de molienda deben ser no metálicos, como alúmina o sílice. El cilindro del molino está revestido con materiales resistentes al desgaste, como cerámica de alúmina, sílice o caucho de poliuretano.

conclusión

El micro polvo de silicio posee una serie de propiedades excepcionales, incluyendo alta pureza, excelente aislamiento y mayor resistencia mecánica. Sus aplicaciones versátiles abarcan diversas industrias, como electrónica, recubrimientos, plásticos y farmacéuticos. A través de técnicas avanzadas de procesamiento como la modificación superficial y el control del tamaño de partícula, la funcionalidad del micro polvo de silicio puede ser adaptada para satisfacer necesidades específicas de la industria, ampliando aún más su potencial en materiales y productos de alto rendimiento. A medida que la tecnología continúa evolucionando, el micro polvo de silicio está destinado a desempeñar un papel cada vez más importante en numerosas aplicaciones de vanguardia.

polvo épico

Polvo Épico, más de 20 años de experiencia en la industria de polvo ultrafino. Promueve activamente el desarrollo futuro del polvo ultrafino, centrándose en el proceso de trituración, molienda, clasificación y modificación del polvo ultrafino. ¡Contáctanos para una consulta gratuita y soluciones personalizadas! Nuestro equipo de expertos está dedicado a ofrecer productos y servicios de alta calidad para maximizar el valor de tu procesamiento de polvo. Polvo Épico—¡Tu experto confiable en procesamiento de polvo!