Descubra qué es un molinillo de chorro y cómo funciona para lograr una reducción de tamaño de partículas ultrafina mediante chorros de gas de alta velocidad para una micronización precisa.

Los conceptos básicos ¿Qué es exactamente un molino de chorro? Definición principal y evolución histórica

Un molino de chorro es una máquina especializada diseñada para moliendas ultrafinas y reducción del tamaño de partículas utilizando corrientes de aire o gas de alta velocidad. A diferencia de los molinos tradicionales, los molinos de chorro operan sin partes móviles dentro de la cámara de molienda. En cambio, utilizan la energía del aire comprimido o gas para acelerar las partículas y hacer que colisionen entre sí. Este proceso, llamado micronización, produce polvos muy finos con alta pureza y tamaños uniformes.

El concepto de molienda por chorro data de varias décadas y evolucionó junto con los avances en la tecnología de aire comprimido. Los modelos tempranos se centraron en moler materiales sensibles al calor que no podían soportar métodos de molienda convencionales. Con el tiempo, las mejoras llevaron a diferentes tipos de molinos de chorro como los molinos de chorro en espiral y los molinos de chorro de lecho fluidizado, cada uno optimizado para aplicaciones específicas.

Hoy en día, los molinos de chorro se utilizan ampliamente en industrias como la farmacéutica, química y alimentaria porque producen de manera eficiente polvos ultrafinos sin contaminación ni daño por calor. Su principio fundamental de colisión entre partículas, combinado con la ausencia de partes móviles, los convierte en una opción confiable y limpia para materiales delicados.

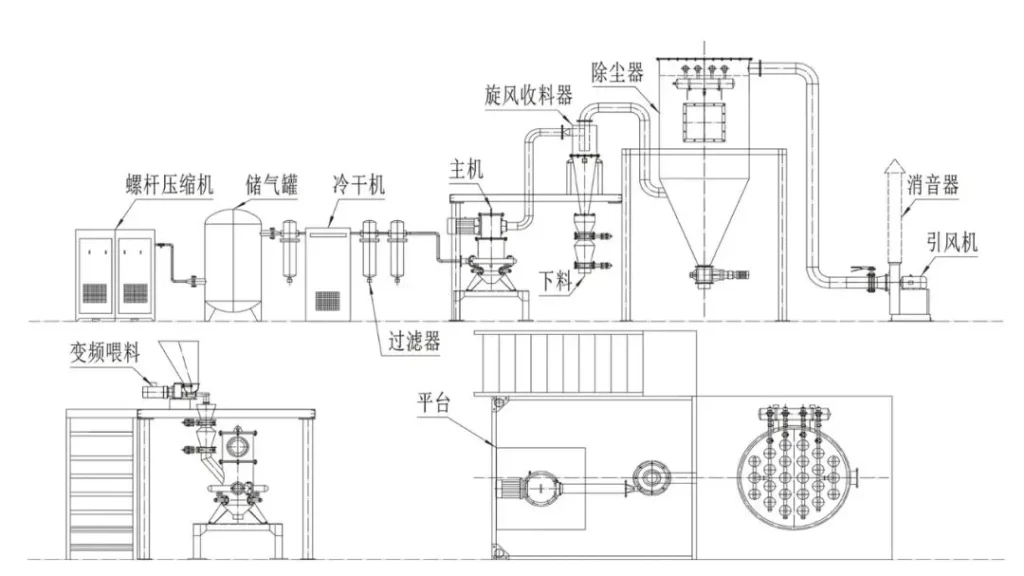

Los conceptos básicos ¿Qué es exactamente un molino de chorro? Componentes clave de un sistema de molino de chorro

Un sistema de molino de chorro está compuesto por algunas partes importantes que trabajan juntas para moler materiales en polvos ultrafinos. En el centro del sistema, encontrarás la unidad de boquillas, donde el aire comprimido o gas es proyectado a altas velocidades. Este aire a alta presión es clave para el proceso de micronización y reducción del tamaño de partículas.

A continuación, está la cámara de molienda, un espacio especial donde las partículas colisionan entre sí a altas velocidades—esto se llama colisión entre partículas. A diferencia de los molinos tradicionales, los molinos de chorro tienen molienda sin partes móviles en el interior, lo que significa menos desgaste y menos calor generado durante el molido.

También hay un clasificador, a menudo incorporado o adjunto, que separa el polvo finamente molido de las partículas más gruesas, asegurando un tamaño de partícula uniforme. Algunos molinos de chorro utilizan un molino de chorro de lecho fluidizado diseño para mejorar la circulación del aire y la eficiencia de molienda, mientras que otros pueden usar una configuración de molino de chorro en espiral para diferentes necesidades de molienda.

Juntos, estos componentes permiten un control preciso sobre la calidad del polvo, haciendo que los molinos de chorro sean favoritos para el manejo de materiales sensibles al calor en molienda y la producción de polvos puros y consistentes para industrias como la farmacéutica y productos químicos especializados.

Los conceptos básicos ¿Qué es exactamente un molino de chorro? Tipos de molinos de chorro para diferentes necesidades

Los molinos de chorro vienen en algunos tipos principales, cada uno diseñado para adaptarse a necesidades específicas de molienda. Los más comunes son los molinos de chorro en espiral y los molinos de chorro de lecho fluidizado.

Molinos de chorro en espiral utilizan chorros de aire a alta velocidad que giran en un patrón espiral dentro de la cámara. Este giro crea colisiones intensas entre partículas, rompiéndolas eficientemente en polvos ultrafinos. Son ideales para materiales duros y resistentes y permiten un control preciso sobre el tamaño de partícula.

Molinos de chorro de lecho fluidizado funcionan suspendiendo las partículas en un flujo de aire ascendente, creando un estado de “fluidización”. Esto mantiene las partículas separadas y conduce a una molienda más suave. Estos molinos suelen preferirse para materiales sensibles al calor, como los farmacéuticos, porque generan menos calor durante el proceso de molienda.

Dependiendo de lo que necesites—ya sea micronización ultrafina para farmacéuticos o clasificación de polvo a granel para productos químicos—existe un tipo de molino de chorro que se adapta. Elegir el estilo correcto ayuda a maximizar la eficiencia y la calidad del producto mientras se manejan diferentes materiales de forma segura.

¿Cómo funciona un molino de chorro? Desglose paso a paso del principio fundamental de funcionamiento

En su núcleo, un molino de chorro utiliza chorros de aire comprimido o gas a alta velocidad para moler materiales hasta partículas ultrafinas. A diferencia de los molinos tradicionales con partes móviles, un molino de chorro se basa en la fuerza de estos chorros para hacer que las partículas colisionen entre sí dentro de la cámara de molienda. Este proceso, llamado colisión entre partículas, descompone los materiales en tamaños mucho más pequeños.

La alta velocidad del gas crea un lecho fluidizado donde las partículas flotan y chocan continuamente, lo que ayuda a lograr una reducción de tamaño de partículas consistente sin fricción de partes mecánicas. Debido a que la energía proviene de corrientes de aire o gas, no se acumula calor durante la molienda, haciendo que los molinos de chorro sean perfectos para materiales sensibles al calor como los farmacéuticos.

Este método también permite un control preciso sobre la molienda ajustando la presión del gas y la tasa de alimentación, resultando en polvos altamente uniformes a través del proceso de micronización. Los principales molinos de chorro, incluidos los molinos de chorro en espiral y los molinos de chorro de lecho fluidizado, operan con este mismo principio de funcionamiento pero difieren en diseño para adaptarse a requisitos específicos de material y tamaño.

¿Cómo funciona un molino de chorro? Desglose paso a paso del proceso de molienda en acción

En un molino de chorro, la molienda real ocurre cuando chorros de aire comprimido o gas a alta velocidad colisionan dentro de la cámara de molienda. Aquí está lo que sucede durante el proceso de molienda:

- Alimentación del material: El polvo o las gránulos se introducen en el molino a través de una válvula de alimentación o tolva.

- Aceleración: Una vez dentro, las partículas quedan atrapadas en chorros de aire de alta velocidad que las aceleran hasta casi la velocidad del sonido.

- Colisión entre partículas: Estas partículas en movimiento rápido chocan entre sí, descomponiéndose en piezas más pequeñas y ultrafinas. A diferencia de los molinos tradicionales, no hay partes móviles en el interior — todo se basa en el poder del impacto entre partículas.

- Zona de molienda: La cámara de molienda está diseñada para mantener las partículas suspendidas y en colisión continua hasta que alcanzan el tamaño deseado.

- Clasificación del polvo: Después de la molienda, un clasificador integrado separa las partículas finas de las gruesas. Las partículas gruesas continúan circulando en la cámara hasta que se muelen finamente.

- Recolección del producto: Finalmente, el polvo finamente molido se recoge y está listo para su uso.

Este proceso hace que los molinos de chorro sean perfectos para molienda ultrafina y micronización, especialmente útil cuando se trabaja con materiales sensibles al calor ya que ninguna parte mecánica genera calor no deseado.

¿Cómo funciona un molino de chorro? Desglose paso a paso de la dinámica energética ¿Por qué no se acumula calor?

Una característica destacada de la molienda por chorro es que no genera mucho calor durante el proceso de molienda. Eso es muy importante, especialmente cuando se trabaja con materiales sensibles al calor como ciertos farmacéuticos o productos químicos finos.

Aquí está la razón de por qué esto sucede: un molino de chorro utiliza aire comprimido o gas a alta velocidad para acelerar las partículas dentro de la cámara de molienda. Estas partículas colisionan entre sí a alta velocidad, descomponiéndose en tamaños más pequeños. Dado que no hay partes mecánicas móviles como cuchillas o ruedas que rozan contra el material, hay una fricción mínima, lo que significa que se produce muy poco calor.

Además, el aire utilizado para alimentar el molino de chorro actúa como un refrigerante, llevando rápidamente cualquier calor diminuto generado. Esto mantiene la temperatura general baja, evitando daños o cambios en las propiedades del material.

En resumen, la combinación de colisión entre partículas y el flujo constante de aire garantiza una micronización eficiente sin sobrecalentamiento—haciendo que los molinos de chorro sean perfectos para materiales que se degradarían bajo métodos tradicionales de molienda.

Ventajas de la molienda por chorro ¿Por qué elegirla sobre métodos tradicionales? Calidad y pureza superiores de las partículas

Una de las principales razones para elegir la molienda por chorro sobre métodos tradicionales es la calidad y pureza superiores de las partículas que ofrece. Debido a que los molinos de chorro utilizan corrientes de aire o gas a alta velocidad para moler los materiales, no hay contacto metálico, lo que significa que no hay contaminación por partes de molienda. Esto es especialmente importante para industrias como la farmacéutica y la alimentaria, donde la pureza es crítica.

La molienda por chorro también produce partículas ultra-finas y muy uniformes gracias a su reducción precisa del tamaño de partícula y clasificación de polvo. El proceso de micronización aquí asegura un control estricto sobre la distribución del tamaño de partícula, brindándole un producto consistente en cada uso. Además, este enfoque de molienda sin partes móviles minimiza la acumulación de calor, protegiendo materiales sensibles al calor de la degradación. Este nivel de calidad no es tan fácil de lograr con molinos tradicionales, que a menudo introducen más calor y contaminantes en el proceso.

Ventajas de la molienda por chorro ¿Por qué elegirla sobre métodos tradicionales? Eficiencia y versatilidad

Los molinos de chorro destacan en cuanto a eficiencia y versatilidad en el mundo de la reducción del tamaño de partículas. Utilizan corrientes de aire o gas a alta velocidad para moler materiales sin partes móviles, lo que significa menos desgaste y menor mantenimiento en comparación con los molinos tradicionales. Este diseño también permite una operación continua, haciendo que los molinos de chorro sean ideales para producción en grandes volúmenes.

Una gran ventaja es su capacidad para manejar una amplia gama de materiales—desde minerales duros hasta sustancias sensibles al calor como productos farmacéuticos—sin cambiar la configuración de la máquina. Puedes cambiar fácilmente entre diferentes materiales sin contaminación cruzada gracias a un entorno de molienda limpio y sin contacto. Además, los molinos de chorro ofrecen una molienda ultra-fina o micronización consistente, produciendo partículas uniformes de solo unos pocos micrones.

Esta versatilidad va más allá de la variedad de materiales. Los molinos de chorro pueden personalizarse con diferentes tipos, como molinos de chorro en espiral o molinos de chorro de lecho fluidizado, para adaptarse a necesidades específicas de molienda, desde clasificación de polvo seco hasta molienda ultra-fina. Esta flexibilidad, combinada con un uso eficiente de la energía, hace que la molienda por chorro sea una opción inteligente para fabricantes en España que buscan optimizar la calidad y el costo de producción.

Aspectos destacados clave de eficiencia y versatilidad:

- La ausencia de partes móviles significa menor mantenimiento y tiempo de inactividad

- Operación continua para producción a gran escala

- Manejo de materiales sensibles al calor y abrasivos sin degradación

- Cambio fácil entre materiales para evitar contaminación

- Ajustable para micronización y control preciso del tamaño de partícula

- Adecuado para industrias diversas, incluyendo farmacéutica, química y alimentaria

En general, el molienda por chorro ofrece una solución de molienda confiable y adaptable que satisface las demandas exigentes de las instalaciones de fabricación modernas en España y en todo el mundo.

Ventajas de la molienda por chorro Por qué Elegirla Sobre Métodos Tradicionales Limitaciones a Considerar

Aunque la molienda por chorro ofrece muchos beneficios como la molienda ultrafina y la ausencia de acumulación de calor, no es perfecta para todas las situaciones. Aquí hay algunas limitaciones a tener en cuenta:

- Alto Consumo de Energía Los molinos de chorro utilizan aire comprimido o gas, lo que puede generar costos energéticos más altos en comparación con algunos métodos tradicionales de molienda.

- No Ideal para Materiales Muy Duros Los materiales extremadamente duros o abrasivos pueden desgastar más rápidamente los componentes del molino, aumentando las necesidades de mantenimiento.

- Menor Capacidad de Producción para Algunas Aplicaciones Debido a que el proceso se centra en la reducción de tamaño de partículas finas, puede ser más lento que los métodos de molienda gruesa si necesitas grandes cantidades rápidamente.

- Requiere Material de Alimentación Limpio y Seco Los materiales húmedos o pegajosos pueden causar atascos o afectar el rendimiento, por lo que la preparación adecuada del material es esencial.

- Costos de Inversión Inicial Los molinos de chorro, especialmente los tipos avanzados como los molinos de chorro de espiral o de lecho fluidizado, pueden tener un costo inicial más alto que los molinillos más simples.

A pesar de estas limitaciones, para tareas que requieren una reducción precisa del tamaño de partículas, especialmente con materiales sensibles al calor o en molienda por chorro farmacéutica, los molinos de chorro siguen siendo una opción preferida en el mercado. Comprender estos factores te ayuda a decidir si la molienda por chorro se ajusta a tus necesidades de producción.

Aplicaciones en el Mundo Real Donde Brillan los Molinos de Chorro Enfoques Industriales

Los molinos de chorro se utilizan ampliamente en industrias que requieren molienda ultrafina y reducción precisa del tamaño de partículas. Aquí es donde realmente destacan:

- Farmacéuticos: La molienda por chorro es esencial para moler materiales sensibles al calor, como medicamentos, sin causar degradación. Garantiza un tamaño de partícula uniforme, lo que mejora la biodisponibilidad y la consistencia del medicamento.

- Industria química: Los productos químicos a menudo necesitan ser micronizados para mejorar las tasas de reacción o el rendimiento del producto. Los molinos de chorro manejan polvos abrasivos y reactivos de manera segura y eficiente.

- Alimentos y Bebidas: Los ingredientes en polvo, como especias, azúcares y aromatizantes, se benefician de la capacidad de la molienda por chorro para crear polvos finos y consistentes sin exposición al calor que pueda alterar el sabor o la calidad.

- Cosméticos: La industria de la belleza confía en polvos suaves y ultrafinos para productos como polvos faciales y bases. Los molinos de chorro ayudan a lograr esa textura suave con alta pureza.

- Minerales y Metales: En minería y metalurgia, los molinos de chorro pulverizan minerales en polvos finos utilizados en diversas aplicaciones, desde cerámicas hasta recubrimientos metálicos.

- Electrónica: Materiales como el dióxido de titanio y otros compuestos utilizados en electrónica necesitan un control preciso del tamaño de partícula, que la molienda por chorro proporciona de manera eficiente.

Gracias a la ausencia de partes móviles, los molinos de impacto y los mecanismos de colisión entre partículas, los molinos de chorro ofrecen una forma limpia y eficiente de procesar materiales que pueden ser sensibles o que requieren una clasificación precisa del polvo. Esto los convierte en una opción principal en diversas industrias en España, centradas en la calidad y el rendimiento.

Aplicaciones del Mundo Real donde los Molinos de Chorro Brillan Soluciones de Maquinaria en Polvo EPIC

En EPIC Maquinaria de Polvo, entendemos las demandas únicas del molienda por chorro en diferentes industrias en España. Nuestras soluciones de molinos de chorro están diseñadas para manejar desde productos farmacéuticos hasta productos químicos especiales con precisión y fiabilidad. Ya sea que trabaje con materiales sensibles al calor o necesite molienda ultrafina para procesos de micronización, nuestro equipo ofrece una reducción de tamaño de partículas superior sin contaminación.

Ofrecemos una gama de molinos de chorro, incluyendo molinos de chorro en espiral y molinos de chorro en lecho fluidizado, adaptados a sus necesidades específicas. Nuestro equipo se enfoca en optimizar su configuración de molienda para garantizar la máxima eficiencia y pureza del producto. Además, con la ausencia de partes móviles en muchos de nuestros diseños de molinos de chorro, el mantenimiento es sencillo y el tiempo de inactividad se minimiza, manteniendo sus operaciones en marcha sin problemas.

Para industrias que requieren clasificación de polvo o procesamiento de materiales delicados, EPIC Maquinaria de Polvo ofrece asesoramiento experto y soluciones personalizadas para obtener los mejores resultados en su proceso de molienda por chorro. Confíe en EPIC para llevar tecnología avanzada de molienda directamente a su puerta, ayudando a los fabricantes y procesadores locales a mantenerse competitivos con polvos de alta calidad.

Molino de Chorro vs Otras Tecnologías de Molienda Una Comparación Rápida

Cuando se trata de molienda y reducción del tamaño de partículas, los molinos de chorro destacan, pero ¿cómo se comparan con otros métodos comunes de molienda?

Ventajas del Molino de Chorro:

- Molienda Ultrafin: Los molinos de chorro pueden reducir las partículas hasta el nivel de micrones o incluso submicrones, algo que muchos molinillos tradicionales no pueden lograr.

- Sin Partes Móviles: Dado que los molinos de chorro utilizan corrientes de aire de alta velocidad para moler, hay menos desgaste en comparación con los molinos de bolas o martillos.

- Sin Acumulación de Calor: Debido a que la molienda se realiza mediante colisión entre partículas y el proceso usa aire comprimido, los materiales sensibles al calor no se degradan, lo cual es una gran ventaja para la molienda farmacéutica por chorro.

- Tamaño de Partícula Consistente: La clasificación del polvo dentro del molino asegura una distribución uniforme del tamaño de partículas.

Otras Tecnologías de Molienda:

- Molinos de Bolas: Ideales para partículas de tamaño grueso a fino, pero pueden generar calor y contaminación debido a la fricción y las partes móviles.

- Molinos de Martillos: Mejor adaptados para descomponer partículas más grandes rápidamente, pero a menudo carecen de la precisión de un molino de chorro.

- Molinos de chorro en espiral y Molinos de chorro en lecho fluidizado: Estas son variaciones de molinos de chorro optimizadas para materiales específicos o para ajustar la forma de las partículas, pero comparten las mismas ventajas básicas.

Desventajas a considerar:

- Los molinos de chorro generalmente requieren una inversión inicial mayor y costos operativos más altos porque el uso de aire comprimido puede ser intensivo en energía.

- Para molidos más gruesos, los molinos tradicionales podrían ser más rentables.

En resumen, si necesitas polvos ultrafinos y puros, especialmente para materiales sensibles al calor, un molino de chorro es difícil de superar. Para descomposiciones de partículas más duras y grandes, otras tecnologías de molienda podrían ser más económicas.

Consejos para optimizar tu configuración de molienda por chorro, consejos de expertos de EPIC, selección y preparación del material

Obtener el mejor rendimiento de tu molino de chorro comienza con elegir el material adecuado y prepararlo correctamente. En EPIC Powder Machinery, hemos visto de primera mano cómo una cuidadosa selección y preparación del material pueden marcar una gran diferencia en el rendimiento.

Consejos para la selección de materiales:

- Considera la dureza y la abrasividad: Materiales más blandos y frágiles como productos farmacéuticos y polvos alimentarios funcionan muy bien. Materiales más duros o abrasivos pueden desgastar las piezas más rápido.

- Verifica el contenido de humedad: Demasiada humedad puede causar aglomeraciones y reducir la eficiencia de la molienda. Los materiales secos suelen molerse mejor.

- Observa el tamaño de las partículas antes de moler: Comenzar con partículas más pequeñas ayuda a lograr una molienda ultrafina más rápidamente.

Pasos de preparación:

- Pre-filtra o tamiza los materiales: Elimina trozos grandes o contaminantes para evitar dañar el molino o afectar la calidad del polvo.

- Seca los materiales completamente: Utilice métodos de secado adecuados para materiales sensibles al calor para mantener la calidad intacta.

- Controlar la tasa de alimentación: Alimentar el material de manera constante y uniforme ayuda a evitar sobrecargas y garantiza una micronización consistente.

Seguir estos consejos asegura una operación más fluida y una mejor reducción del tamaño de partícula, ya sea que esté utilizando un molino de chorro en espiral o un molino de chorro de lecho fluidizado. Para más detalles, consulte la guía completa de EPIC sobre la optimización de configuraciones de molienda por chorro.

Consejos para optimizar su configuración de molienda por chorro: escalado y mejores prácticas de mantenimiento

Escalar sus operaciones de molienda por chorro de manera fluida significa prestar mucha atención tanto al equipo como al proceso. Aquí hay consejos clave de EPIC Powder Machinery para mantener las cosas funcionando eficientemente:

Comience con pruebas pequeñas

- Inicie con pruebas piloto para ajustar el tamaño de partícula y la tasa de alimentación.

- Utilice estas pruebas para identificar posibles problemas antes de escalar.

Mantener la calidad de alimentación constante

- Preseleccione los materiales para evitar atascos o molienda desigual.

- Mantenga los niveles de humedad estables—los molinos de chorro funcionan mejor con polvos secos.

Limpieza e inspección regular

- Limpie la cámara de molienda con frecuencia para prevenir acumulaciones.

- Revise las boquillas y clasificadores por desgaste—las piezas desgastadas reducen la eficiencia y afectan el tamaño de partícula.

Monitoree la presión y el flujo de aire

- Mantenga el aire comprimido en niveles óptimos para un rendimiento de molienda consistente.

- Las fluctuaciones aquí pueden causar molienda desigual o tiempo de inactividad.

Planifique el mantenimiento preventivo

- Establezca horarios para reemplazar consumibles como boquillas y sellos.

- El mantenimiento regular evita averías inesperadas y reparaciones costosas.

Usa datos para optimizar

- Rastrea el tamaño de partícula y el rendimiento a lo largo del tiempo.

- Ajusta la configuración en función de datos reales para mantener la calidad a medida que la producción escala.

Siguiendo estas mejores prácticas, puedes maximizar la vida útil y el rendimiento de tu molino de chorro mientras mantienes tu producción en España funcionando de manera fluida y eficiente. EPIC Powder Machinery te apoya con soluciones adaptadas a los estándares de la industria española, ayudándote a obtener el máximo de tu inversión en molienda por chorro.