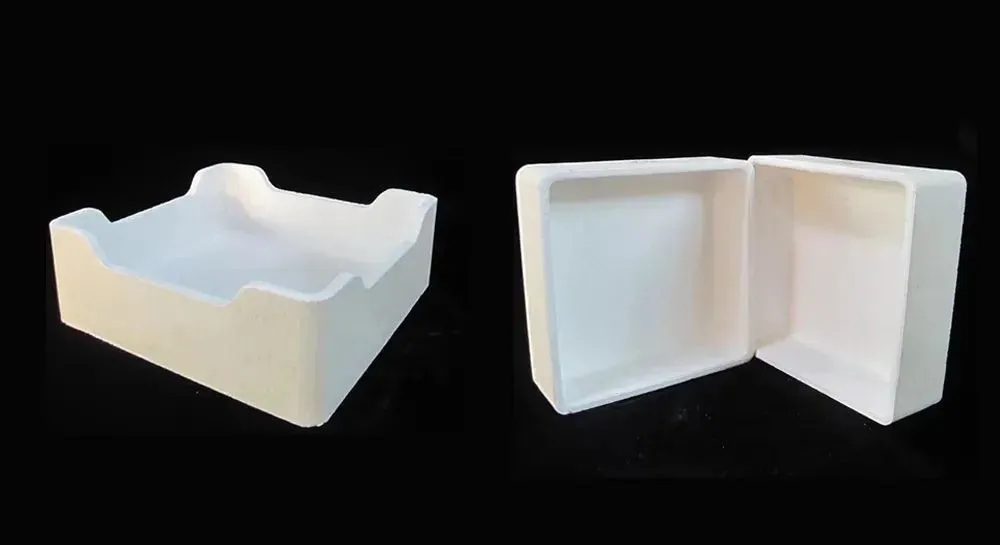

En industrias de altas temperaturas como la metalurgia, cerámicas y refractarios, el mobiliario de horno (saggers, setters, columnas, pushers, rollers y setters) sirve como consumibles principales para soportar y transportar las piezas de trabajo.

Estos materiales soportan fluctuaciones extremas de temperatura (1200–1600°C), cargas mecánicas alternantes y atmósferas corrosivas/oxidantes. Enfrentan demandas estrictas de resistencia al choque térmico, capacidad de carga a altas temperaturas, resistencia a la corrosión química y longevidad.

Cerámicas compuestas de mullita y cordierita los cerámicos compuestos superan las limitaciones de los mobiliarios cerámicos de fase única mediante la complementariedad de materiales.

Esta combinación combina resistencia a altas temperaturas, resistencia mecánica y un excelente coeficiente de expansión térmica baja.

Su excepcional resistencia al choque térmico lo convierte en un material de horno de alta gama ampliamente adoptado.

Ventajas del compuesto de mullita y cordierita

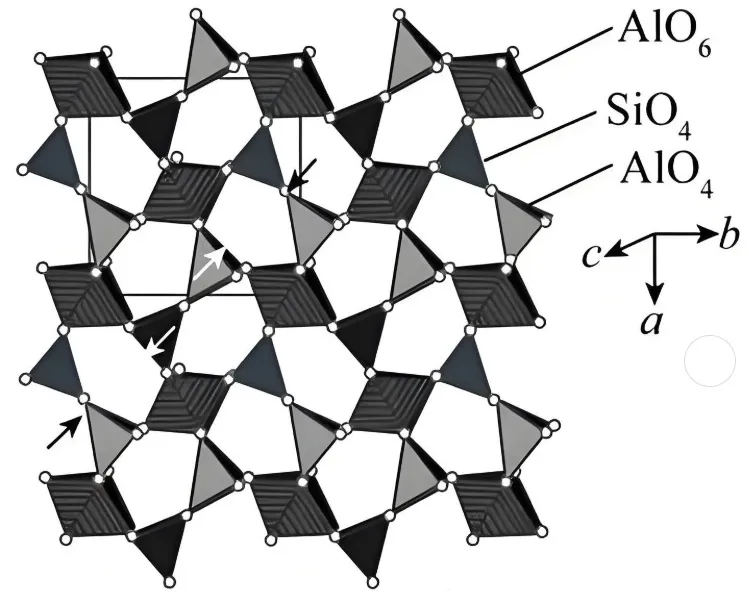

La mullita (MA) es el único compuesto binario estable en el sistema Al₂O₃-SiO₂.

Su fórmula química es 3Al₂O₃·2SiO₂, presentando estructuras cristalinas de tetraedros de sílice y aluminio dispuestos a lo largo del eje C.

Los octaedros de aluminio y oxígeno unen cadenas duales, formando una estructura esquelética que garantiza una alta resistencia mecánica. Con una dureza en la escala de Mohs de 6.7, mantiene la estabilidad estructural a altas temperaturas debido a los fuertes enlaces Al-O.

El alto contenido de Al₂O₃ del material (~72-78%) soporta un punto de fusión cercano a los 1900°C.

Esto permite resistencia a la fusión, ablandamiento y fluencia en ambientes de hornos de altas temperaturas.

Sin embargo, su alto coeficiente de expansión térmica (5×10⁻⁶/K) induce grietas por estrés durante un enfriamiento rápido.

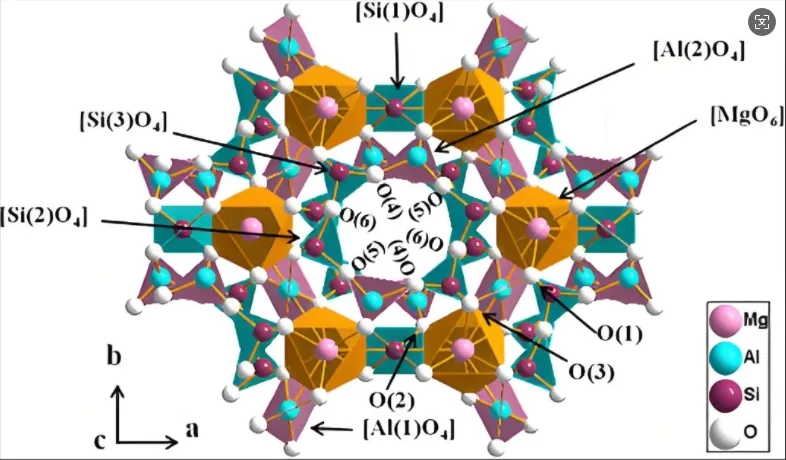

La composición química de la cordierita es 2MgO·2Al₂O₃·5SiO₂, existiendo en formas cristalinas α, β y μ.

La fase α (forma de alta temperatura) contiene anillos hexagonales de [SiO₄] y [AlO₄] tetraédricos alineados a lo largo del eje c.

Las conexiones entre anillos se forman mediante tetraedros de [AlO₄] compartiendo aristas y octaedros de [MgO₆], creando una expansión térmica anisotrópica.

La contracción radial ocurre en los anillos hexagonales debido a las vibraciones transversales del oxígeno bajo calor, compensando la expansión axial.

Esta estructura única logra coeficientes de expansión térmica ultrabajos (<2×10⁻⁶/°C), ideales para la resistencia al choque térmico.

Sin embargo, los débiles enlaces iónicos Mg-O entre los anillos resultan en una resistencia mecánica inferior en comparación con los cerámicos covalentes. En el sistema MgO-Al₂O₃-SiO₂, se forman fases eutécticas bajas, reduciendo su punto de fusión práctico a aproximadamente 1.460°C.

En consecuencia, la temperatura de servicio de la cordierita está limitada a 900-1.280°C, restringiendo las aplicaciones de ultra alta temperatura.

La combinación de cordierita y mullita crea composites que aprovechan la resistencia de la mullita para compensar las debilidades mecánicas de la cordierita.

Los granos de mullita embebidos mejoran la tenacidad a la fractura mediante mecanismos de interbloqueo en los límites de grano y desviación de grietas.

La incompatibilidad en la expansión térmica entre fases genera microgrietas en las interfaces, reduciendo la concentración de estrés térmico.

Estas microgrietas absorben energía durante cambios rápidos de temperatura, mejorando significativamente la estabilidad ante choques térmicos.

Desventajas de los Cerámicos Compuestos de Mullita-Cordierita y Soluciones

Los cerámicos compuestos de mullita-cordierita utilizan arcilla, talco, mullita y cordierita como principales materias primas.

Tras la sinterización, contienen fases de mullita, cordierita, corindón, cuarzo y espinela.

La alta porosidad y baja densidad aparente reducen la durabilidad a altas temperaturas.

Los aglutinantes de arcilla reaccionan con elementos activos como Li+ de materiales de cátodo de baterías en descomposición.

Esto conduce a corrosión, acorta la vida útil del sagrario y puede contaminar los productos.

Aunque son más fuertes que la cordierita, durante la sinterización ocurren tensiones internas por oxidación y descomposición.

Si estas tensiones superan los límites de resistencia durante el uso, puede ocurrir agrietamiento. Para mejorar la vida útil de los cerámicos compuestos de cordierita-mullita en un entorno corrosivo, se pueden adoptar las siguientes medidas:

Añadir espinela

La cordierita y la mullita contienen fases de sílice. Durante la preparación del material del cátodo, el Li⁺ liberado reacciona con la cordierita para formar espinela. La descomposición posterior genera magnesia (MgO), mientras que la mullita sufre una descomposición completa. La MgO y la espinela de magnesio y aluminio muestran una resistencia superior a la corrosión por litio en comparación con fases ricas en sílice.

La introducción de estas fases reduce el contenido de SiO₂, mejorando el rendimiento anticorrosivo del composite en entornos de litio.

Composite estructural

La incorporación de materiales resistentes a la corrosión (por ejemplo, zirconia) como recubrimientos o inserciones puede reducir la erosión de elementos activos.

Esto extiende significativamente la vida útil del sagrario al proteger la capa del composite.

Sin embargo, en un uso prolongado, los compuestos de litio aún pueden penetrar y reaccionar con el sustrato, causando daños.

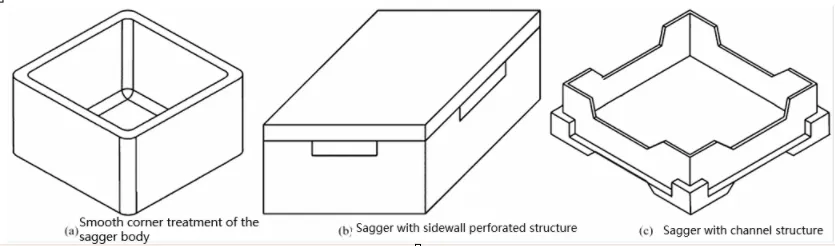

Optimización de la estructura del mobiliario del horno

Para liberar el estrés por el proceso de cocción, el mobiliario del horno puede ser optimizado estructuralmente.

Los métodos incluyen cortar ranuras verticales, suavizar juntas y agregar canales o agujeros especiales.

conclusión

Molienda en molino de bolas Mejora críticamente la resistencia al choque térmico de los composites de mullita-cordierita mediante el refinamiento de partículas y la homogeneización de la distribución de elementos.

Parámetros de molienda optimizados (por ejemplo, 200-450 rpm, duración de 1-8 horas) aseguran una unión fuerte de fases y estabilidad estructural.

Una mayor estabilidad permite una resistencia superior al choque térmico mediante mecanismos coordinados de disipación de estrés.

En el futuro, se espera una mayor investigación sobre el impacto del molido en bola en la microestructura y propiedades de los cerámicos compuestos de mullita-cordierita. Esto proporcionará un soporte técnico más sólido para la aplicación generalizada del material en entornos térmicos más altos y complejos.