L'équipement d'alimentation en poudre est un composant clé utilisé pour transporter avec précision et uniformité les matériaux en poudre dans le processus de production. Il constitue une partie indispensable et importante du système de silo et fonctionne également comme un équipement mécanique pour le transport de matériaux sur de courtes distances. Selon l'usage prévu, il est aussi appelé alimentateur, alimentateur de décharge ou déchargeur. En général, il est installé à la sortie du silo, en s'appuyant sur la gravité du matériau et l'action mécanique du mécanisme de travail de l'équipement d'alimentation pour décharger le matériau du silo et l'alimenter de manière continue et uniforme vers l'équipement suivant. silo, en s'appuyant sur la gravité du matériau et l'action mécanique du mécanisme de travail de l'équipement d'alimentation pour décharger le matériau du silo et l'alimenter de manière continue et uniforme vers l'équipement suivant.

La caractéristique de performance clé de l'équipement d'alimentation est sa capacité à contrôler le flux de matériau, offrant ainsi un aliment précis et constant. De plus, lorsque l'alimentateur cesse de fonctionner, il peut servir de mécanisme de verrouillage pour le silo. Par conséquent, c'est un équipement essentiel dans les processus de production continue.

L'équipement d'alimentation en poudre peut être classé en plusieurs types en fonction des scénarios d'application et des principes de fonctionnement. Voici quelques types courants d'équipements d'alimentation en poudre, ainsi que leurs caractéristiques et applications :

1. Alimentateur à bande

Principe : La matière en poudre est transportée du point d'alimentation au point de décharge par le mouvement de la bande. Un alimentateur à bande est essentiellement un court convoyeur à bande, qui peut être installé horizontalement ou en pente. Par rapport aux convoyeurs à bande ordinaires, les caractéristiques des alimentateurs à bande sont : les rouleaux de support dans la section portante sont disposés plus rapprochés, et la section de déchargement est généralement dépourvue de rouleaux. De plus, il y a des clôtures stationnaires de chaque côté de la bande, et la vitesse de la bande est relativement faible.

Caractéristiques :

- Longue distance de convoyage, adaptée à de grands flux de matériaux en poudre.

- Structure relativement simple, faible investissement et fonctionnement fiable.

- Faible consommation d'énergie lors d'un fonctionnement stable.

- Bonne capacité de contrôle et de réglage du flux de matériau, avec des options de contrôle automatique et de pesée disponibles.

- Cependant, il nécessite beaucoup d'espace, et la bande est sujette à l'usure. Par conséquent, il n'est pas adapté aux matériaux abrasifs ou à haute température.

Application : Principalement utilisé pour le transport de matériaux granulaires ou en petits blocs, et moins couramment pour des matériaux en blocs de taille moyenne. Il est couramment employé dans le transport de matières en vrac telles que le charbon, le minerai, le sable et le gravier.

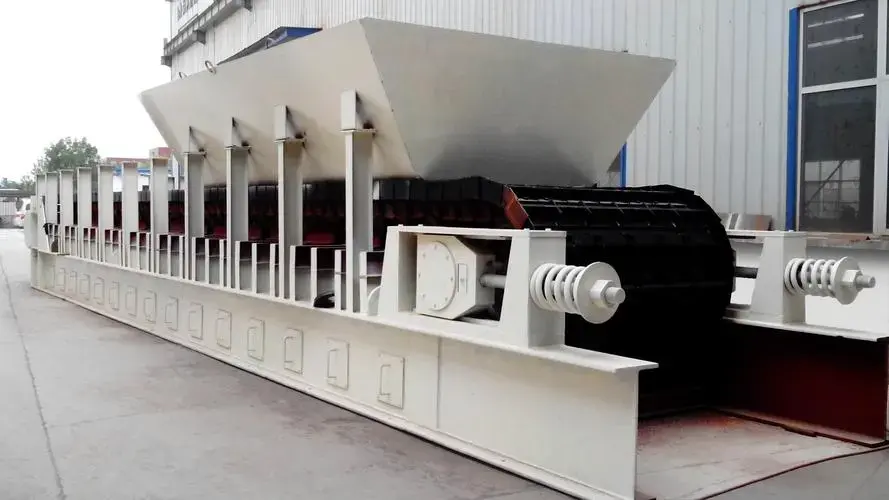

2. Alimentateur à plaque

L'alimentateur à plaque convient aux matériaux en vrac ou aux applications où la température dépasse 70°C. Comme l'alimentateur à bande, il peut être installé horizontalement ou en pente, avec un angle d'inclinaison généralement supérieur à celui de l'alimentateur à bande. La plaque portante est positionnée parallèlement à la direction de la chaîne, plutôt que perpendiculairement comme dans d'autres alimentateurs. Pour les alimentateurs à plaque légers et moyens, des chaînes à rouleaux sont généralement utilisées, fonctionnant le long de rails fixes. Dans les alimentateurs à plaque robustes, des rouleaux de support fixes sont utilisés, et les plaques de la chaîne circulent le long de ces rouleaux.

Caractéristiques :

- Structure solide, capable de supporter une haute pression et des impacts.

- Peut gérer de grands matériaux chauds.

- Haute fiabilité, assurant un aliment relativement uniforme.

- Cependant, l'alimentateur à plaque a une structure complexe, est lourd et coûte cher à fabriquer.

- Non adapté au transport de matériaux en poudre.

Application :

Convient pour l'alimentation et le transport de matériaux lourds, abrasifs, volumineux et chauds.

3. Alimentateur à vanne rotative (Impulseur)

La matière en poudre est transportée du port d'alimentation au port de décharge à l'aide de pales rotatives. L'alimentateur à vanne rotative (impulseur) se compose d'une coque pouvant être reliée à l'équipement de réception du silo, avec un rotor à impulsion situé au centre. Le rotor est entraîné par un moteur séparé via une chaîne. Lorsque le rotor est immobile, le matériau ne peut pas s'écouler. Lorsque le rotor tourne, le matériau est déchargé avec le mouvement du rotor.

Caractéristiques :

- Structure simple et entretien facile.

- Convient pour les matériaux en poudre avec une bonne fluidité.

Application :

Largement utilisé dans des industries telles que la chimie, l'alimentation, la pharmacie et autres.

4. Alimentateur à vis

La matière en poudre est poussée vers l'avant par la rotation d'une pale spiralée. Par rapport à un convoyeur à vis classique, l'alimentateur à vis a un pas et une longueur plus petits, pas de roulements intermédiaires, et un canal en tube pour le matériau (au lieu du canal en U trouvé dans les convoyeurs). L'arbre spiralé est supporté par des roulements aux deux extrémités à l'extérieur du tube, et le coefficient de remplissage du matériau est élevé, généralement compris entre 0,8 et 0,9. Il existe deux types d'alimentateurs à vis : à tube simple et à double tube.

Caractéristiques :

- Peut réaliser un alimentation continue et quantitative.

- Convient pour des matériaux en poudre de différentes tailles de particules et viscosités.

- L'alimentateur à vis est étanche ; cependant, les pièces en mouvement subissent une usure importante, il est donc préférable pour des matériaux en poudre qui ne sont pas fragiles, peu abrasifs et faciles à faire fluider.

- Il est généralement installé horizontalement ou avec une inclinaison jusqu'à 30 degrés.

- La longueur standard est de 1 à 2 mètres, et la capacité de production varie de 2,5 à 3,0 mètres cubes par heure.

- La quantité d'alimentation peut être ajustée en modifiant la vitesse de la vis.

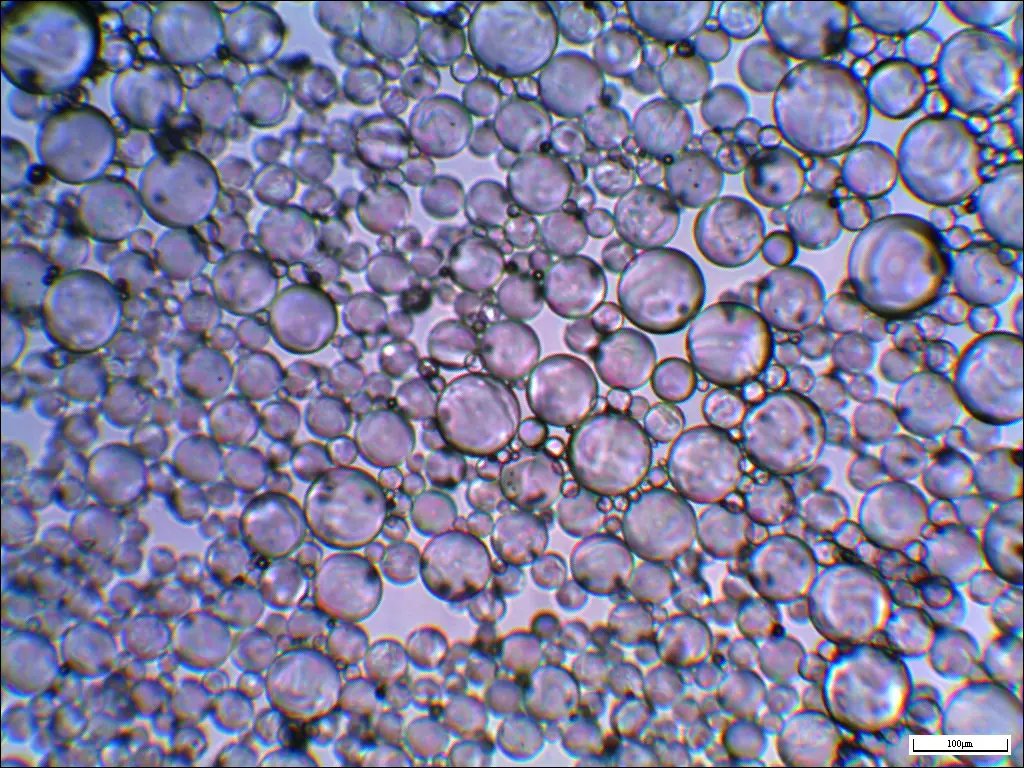

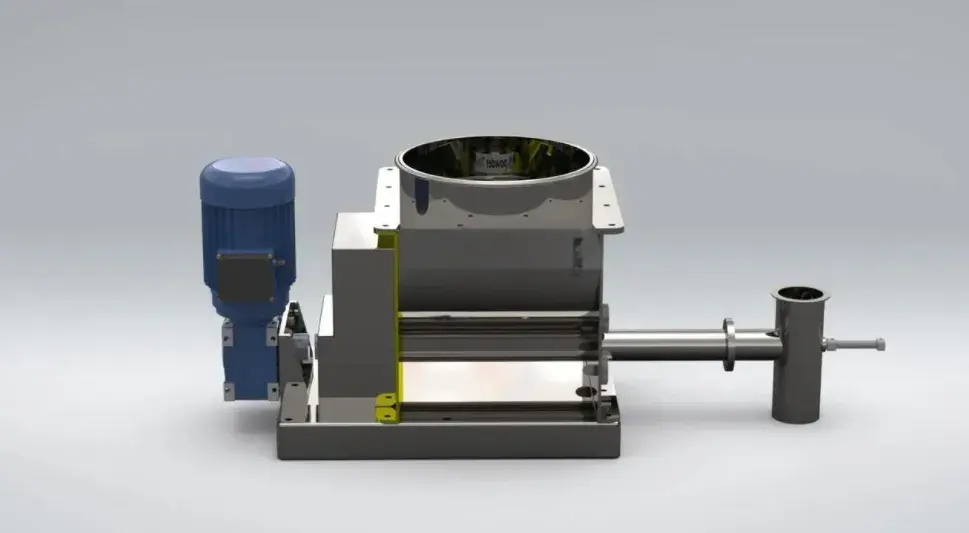

5. Alimentateur à disque

L'alimentateur à disque est couramment utilisé pour l'alimentation de matériaux en poudre et granulaires. Le matériau est transporté de manière uniforme et continue vers l'équipement de traitement suivant à travers un disque rotatif.

L'alimentateur à disque se compose principalement d'un moteur, d'un réducteur, d'un disque, d'une raclette et d'une trémie. Pendant le fonctionnement, le moteur entraîne la rotation du disque via le réducteur, et le matériau entre en contact avec la surface du disque depuis la trémie. La rotation du disque garantit que le matériau est uniformément raclé et livré au port de décharge pour une alimentation continue.

Caractéristiques :

- Structure simple, fonctionnement fiable et réglage facile.

- Grande plage d'ajustement de la capacité de production.

- La quantité de matériau alimenté peut être contrôlée avec une plus grande précision.

- Cependant, en raison de la mesure du volume, il y a généralement une erreur d'environ 5%.

- Le distributeur à disque n'a pratiquement aucune distance de transport pour le matériau, ce qui peut le rendre inapproprié pour certaines configurations pratiques.

Application :

- Convient pour l'alimentation de divers matériaux non collants, avec une granulométrie ne dépassant généralement pas 80 mm.

- Ne convient pas aux matériaux en poudre avec une fluidité particulièrement bonne, car cela peut provoquer une canalisation du matériau.

6. Alimentateur vibrant

Le matériau en poudre est transporté du port d'alimentation au port de décharge par vibration. En fonction de l'état de mouvement de la goulotte et du matériau, l'alimentateur vibrant peut être divisé en deux types : type inertiel et type vibrant. Dans l'alimentateur vibrant inertiel, le matériau reste en contact avec le fond de la goulotte à tout moment en raison de la force d'inertie et glisse le long du fond de la goulotte. Dans l'alimentateur vibrant, le matériau est séparé du fond de la goulotte par la force d'inertie, est projeté vers le haut et « saute » dans la goulotte.

La différence entre les deux types réside dans les composantes d'accélération. Dans la goulotte inertielle, la composante verticale de l'accélération est inférieure à l'accélération de la chute libre, et le matériau reste en contact avec le fond de la goulotte. Dans la goulotte vibrante, la composante verticale de l'accélération dépasse l'accélération de la chute libre, ce qui fait que le matériau « saute » le long du fond de la goulotte.

Caractéristiques :

- Structure compacte sans usure mécanique.

- Convient aux poudres fines et aux matériaux sujets à l'agglomération.

Application :

Largement utilisé dans des industries telles que l'exploitation minière, la métallurgie, les matériaux de construction et autres.

Conclusion

L'équipement d'alimentation en poudre joue un rôle crucial pour assurer le transport précis, efficace et continu des matériaux en poudre et granulaires au sein des processus de production. En sélectionnant le système d'alimentation approprié en fonction des caractéristiques du matériau et des exigences de l'application, les fabricants peuvent améliorer l'efficacité opérationnelle, réduire les temps d'arrêt et assurer un flux de matériau constant. La compréhension des différents types d'équipements d'alimentation en poudre et de leurs applications permet d'optimiser la conception et les performances du système dans un large éventail d'industries.