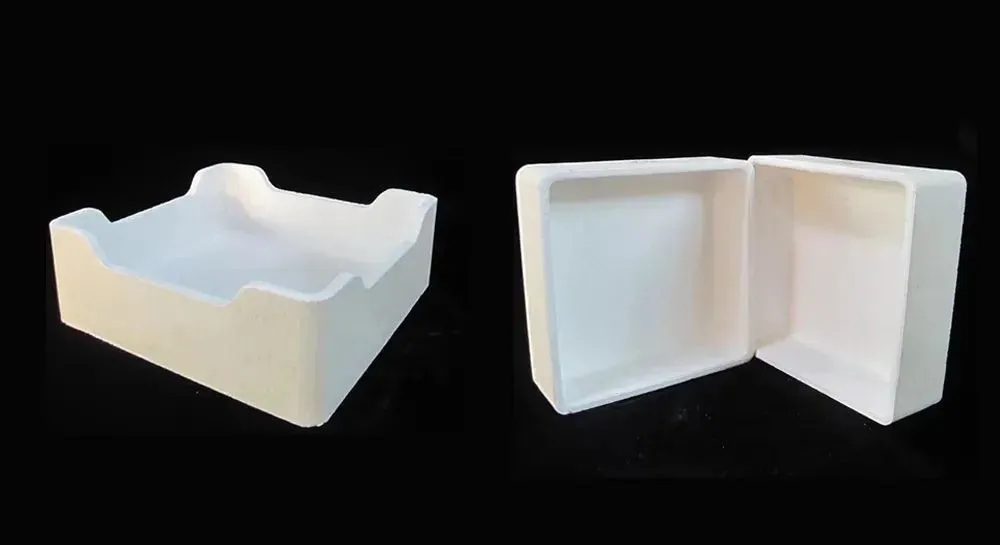

Dans les industries à haute température comme la métallurgie, la céramique et les réfractaires, le mobilier de four (saggers, setters, colonnes, pousseurs, rouleaux et supports) sert de consommables essentiels pour soutenir et transporter les pièces de travail.

Ces matériaux supportent d'importants écarts de température (1200–1600°C), des charges mécaniques alternantes et des atmosphères corrosives/oxydantes. Ils répondent à des exigences strictes en matière de résistance au choc thermique, de capacité de charge à haute température, de résistance à la corrosion chimique et de durabilité.

Mullite-cordierite les céramiques composites surmontent les limitations des mobiliers de four en céramique monocristalline grâce à la complémentarité des matériaux.

Ce composite combine résistance à haute température, résistance mécanique et un coefficient de dilatation thermique exceptionnellement faible.

Sa résistance exceptionnelle au choc thermique en fait un matériau de four haut de gamme largement adopté.

Avantages du composite de mullite et de cordierite

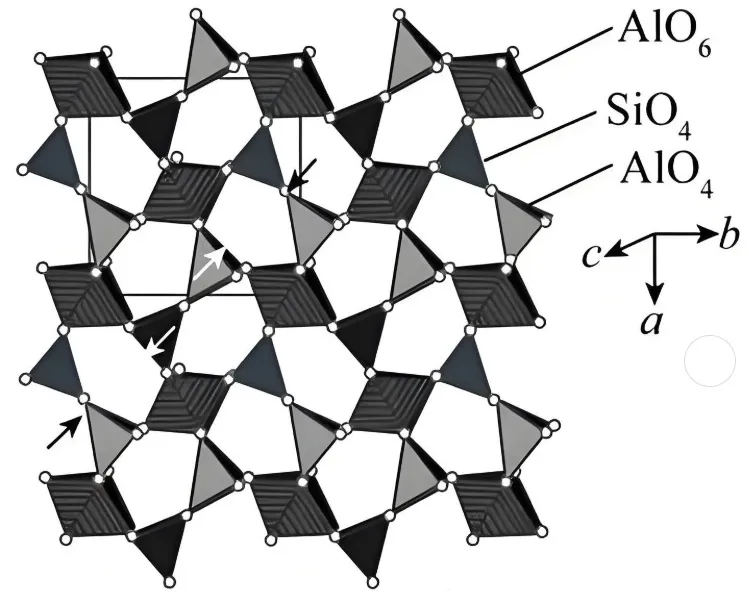

La mullite (MA) est le seul composé binaire stable dans le système Al₂O₃-SiO₂.

Sa formule chimique est 3Al₂O₃·2SiO₂, présentant des structures cristallines de tétraèdres silico-aluminium alignés selon l'axe C.

Les octaèdres oxygène-aluminium relient des chaînes doubles, formant une structure squelettique qui garantit une grande résistance mécanique. Avec une dureté de Mohs de 6,7, elle maintient une stabilité structurelle à haute température grâce à de fortes liaisons Al-O.

La forte teneur en Al₂O₃ de ce matériau (~72-78%) supporte un point de fusion proche de 1900°C.

Cela permet une résistance à la fusion, à l'affaiblissement et au fluage dans des environnements de fours à haute température.

Cependant, son coefficient de dilatation thermique élevé (5×10⁻⁶/K) induit des fissures de stress lors du refroidissement rapide.

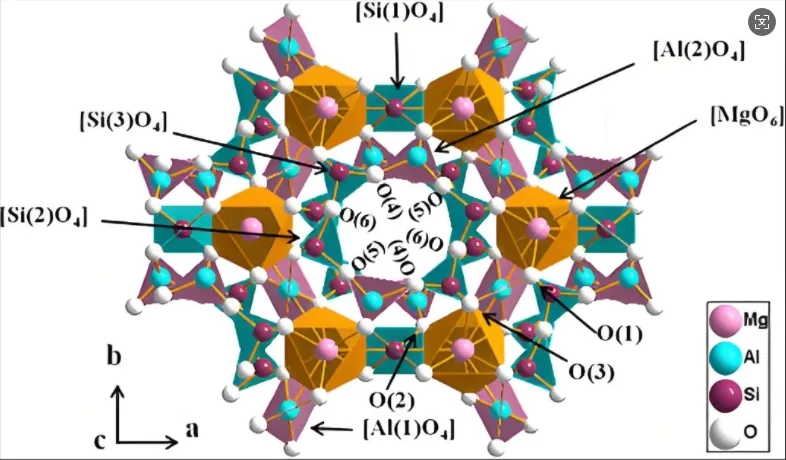

La composition chimique de la cordierite est 2MgO·2Al₂O₃·5SiO₂, existant sous formes cristallines α, β et μ.

La phase α (forme à haute température) contient des anneaux hexagonaux de tétraèdres [SiO₄] et [AlO₄] alignés selon l'axe c.

Les connexions entre anneaux se forment via des tétraèdres [AlO₄] partageant des arêtes et des octaèdres [MgO₆], créant une expansion thermique anisotrope.

Une contraction radiale se produit dans les anneaux hexagonaux en raison des vibrations transversales de l'oxygène sous chauffage, compensant l'expansion axiale.

Cette structure unique permet d'obtenir des coefficients de dilatation thermique ultrabaissés (<2×10⁻⁶/°C), idéaux pour la résistance au choc thermique.

Cependant, la faiblesse des liaisons ioniques Mg-O entre les anneaux entraîne une résistance mécanique inférieure à celle des céramiques covalentes. Dans le système MgO-Al₂O₃-SiO₂, des phases eutectiques faibles se forment, réduisant son point de fusion pratique à environ 1460°C.

Par conséquent, la température de service de la cordiérite est limitée à 900-1 280°C, ce qui restreint les applications à très haute température.

La combinaison de la cordiérite et de la mullite crée des composites qui tirent parti de la résistance de la mullite pour compenser les faiblesses mécaniques de la cordiérite.

Les grains de mullite incorporés améliorent la ténacité à la fracture grâce à l'interverrouillage des frontières de grains et aux mécanismes de déviation des fissures.

Le décalage de dilatation thermique entre les phases génère des microfissures aux interfaces, réduisant la concentration de contrainte thermique.

Ces microfissures absorbent l'énergie lors de changements rapides de température, améliorant significativement la stabilité au choc thermique.

Inconvénients des céramiques composites Mullite-Cordiérite et solutions

Les céramiques composites mullite-cordiérite utilisent l'argile, le talc, la mullite et la cordiérite comme principaux matières premières.

Après cuisson, elles contiennent des phases de mullite, de cordiérite, de corindon, de quartz et de spinelle.

Une porosité élevée et une faible densité apparente réduisent la durabilité à haute température.

Les liants à base d'argile réagissent avec des éléments actifs comme Li+ provenant de la décomposition des matériaux cathodiques de batteries.

Cela entraîne une corrosion, raccourcit la durée de vie du sagger et peut contaminer les produits.

Bien que plus résistants que la cordiérite, des contraintes internes dues à l'oxydation et à la décomposition se produisent lors de la cuisson.

Si ces contraintes dépassent les limites de résistance lors de l'utilisation, des fissures peuvent apparaître. Afin d'améliorer la durée de vie des céramiques composites cordiérite-mullite dans un environnement corrosif, les mesures suivantes peuvent être adoptées :

Ajout de spinelle

La cordiérite et la mullite contiennent toutes deux des phases de silice. Lors de la préparation du matériau cathodique, le Li⁺ libéré réagit avec la cordiérite pour former du spinelle. La décomposition ultérieure génère de la magnesia (MgO), tandis que la mullite subit une dégradation complète. La MgO et la spinelle magnésienne présentent une résistance à la corrosion au lithium supérieure à celle des phases riches en silice.

L'introduction de ces phases réduit la teneur en SiO₂, améliorant la performance anti-corrosion du composite dans les environnements au lithium.

Composite structurel

L'introduction de matériaux résistants à la corrosion (par exemple, zirconia) en tant que revêtements ou inserts peut réduire l'érosion des éléments actifs.

Cela prolonge considérablement la durée de vie du sagger en protégeant la couche composite.

Cependant, lors d'une utilisation à long terme, les composés de lithium peuvent encore pénétrer et réagir avec le substrat, causant des dommages.

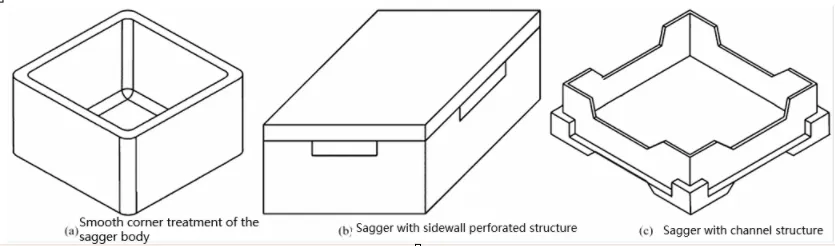

Optimisation de la structure du mobilier de four

Pour libérer la contrainte lors de la cuisson, le mobilier de four peut être optimisé structurellement.

Les méthodes incluent la découpe de fentes verticales, lissage des joints et ajout de canaux ou trous spéciaux.

Conclusion

Broyage par boule Améliore de manière critique la résistance au choc thermique des composites mullite-cordiérite en affinant les particules et en homogénéisant la distribution des éléments.

Des paramètres de broyage optimisés (par exemple, 200-450 rpm, durée de 1 à 8 heures) garantissent une liaison forte entre les phases et une stabilité structurale.

Une stabilité renforcée permet une résistance supérieure au choc thermique grâce à des mécanismes de dissipation de contrainte coordonnés.

À l'avenir, des recherches supplémentaires sur l’impact du broyage par boule sur la microstructure et les propriétés des céramiques composites mullite-cordiérite sont attendues. Cela apportera un soutien technique plus solide pour l’application généralisée du matériau dans des environnements thermiques plus élevés et plus complexes.