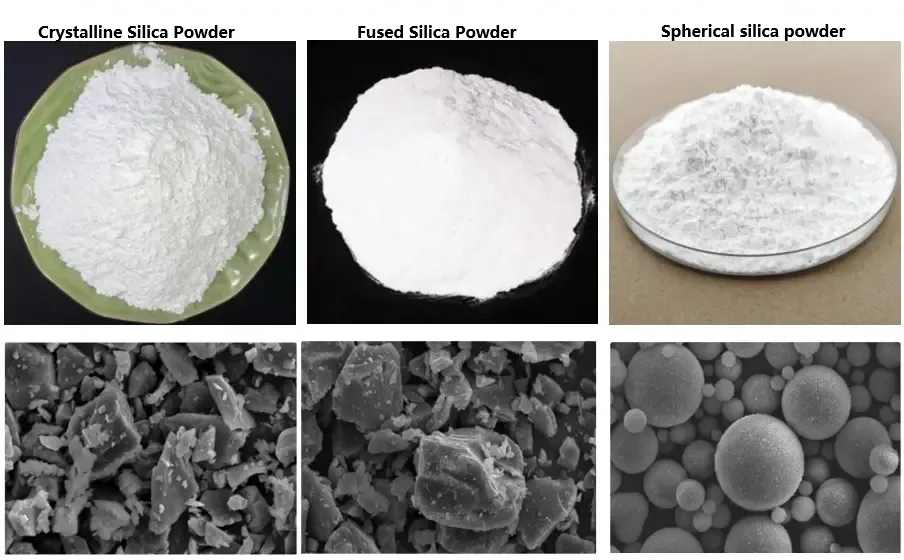

La poudre de silice est fabriquée à partir de quartz cristallin et de quartz fondu par broyage, classification de précision et élimination des impuretés. La silice sphérique fait référence à une poudre de silice sous une forme sphérique. La poudre de silice sphérique possède une haute résistance à la chaleur, une isolation et une capacité de remplissage, avec une faible expansion, une constante diélectrique et un coefficient de friction faibles. Elle est également résistante aux acides et aux alcalis. La poudre de silice est largement utilisée dans l'emballage de circuits intégrés, les substrats de circuits intégrés, l'aérospatiale et les matériaux de construction.

Deux principales applications de la poudre de silicium sphérique

Laminé en cuivre

Avec le développement rapide de l'industrie électronique, le laminé en cuivre (CCL), en tant que matériau fondamental pour les circuits électroniques, fait face à des exigences de performance croissantes. Dans les produits électroniques à haute fréquence, haute vitesse et haute fiabilité, la résistance à la chaleur du CCL est un facteur clé influençant sa durée de vie et sa fiabilité. Elle impacte directement la fiabilité et la stabilité des produits électroniques.

La poudre de silice possède de bonnes propriétés de remplissage, une isolation électrique et une stabilité thermique. L'ajouter au CCL peut améliorer la résistance à la chaleur du substrat. La forme de la silice influence considérablement la capacité de remplissage. Comparée à la silice angulaire, la silice sphérique a une densité de packing plus élevée et une répartition uniforme des contraintes. Elle améliore la fluidité du système. Par rapport à d'autres types de silice, la silice sphérique offre de meilleures performances en remplissage, expansion thermique et résistance à l'usure.

Composé de moulage époxy (EMC)

Le composé de moulage époxy (EMC) est un matériau clé pour l'emballage de puces dans les produits électroniques, étroitement lié à l'industrie des circuits intégrés. Étant donné que la résine époxy pure possède une structure fortement réticulée, elle présente des inconvénients de fragilité, de faible résistance à la chaleur et de faible ténacité à l'impact. Il est donc nécessaire d'ajouter des charges avec une résistance à la chaleur et un effet de durcissement puissant. La poudre de silice est l'un des charges couramment utilisées. L'EMC typique se compose de charges (principalement poudre de silice, 60%–90%), de résine époxy (inférieure à 18%), d'agents de durcissement (inférieurs à 9%) et d'additifs (environ 3%).

La poudre de silice sphérique présente les caractéristiques suivantes :

Premièrement, sa teneur en SiO₂ dépasse 99,9%, garantissant une stabilité lors de l'utilisation et renforçant la fiabilité des composés de moulage époxy (EMC).

Deuxièmement, sa sphéricité est généralement supérieure à 0,93, avec un taux de sphéroïdisation global dépassant 90%. Cela réduit l'impact sur la viscosité de l'EMC et améliore la fluidité.

Troisièmement, elle possède une conductivité thermique élevée, un faible coefficient de dilatation thermique linéaire et d'excellentes propriétés diélectriques, ce qui la rend essentielle pour la qualité de l'EMC.

Au-delà des CCL et EMC, la poudre de silice sphérique améliore les supports en céramique pour les systèmes d'échappement auto/diesel en améliorant les taux de moulage et la stabilité. Dans les adhésifs d'éoliennes et les mastics de construction, elle optimise la viscosité, la thixotropie, la résistance au glissement et la force de liaison. La silice sphérique submicronique réduit la viscosité de la résine/de la peinture, améliore la fluidité, minimise les bavures, et est utilisée dans les résines semi-conductrices, les additifs de carbone et le silicone rubber.

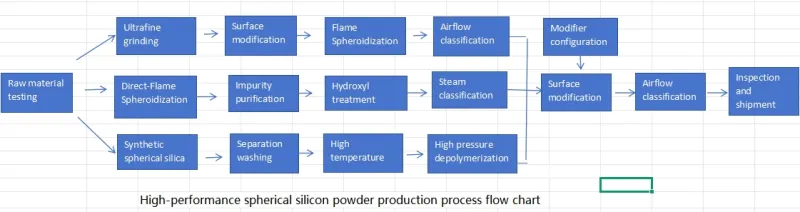

Trois principaux processus de fabrication de la poudre de silicium sphérique

Dans les applications pratiques, en raison des différences dans les méthodes de préparation, les propriétés fondamentales des poudres de silice sphérique peuvent varier considérablement. Actuellement, il existe trois principales voies technologiques pour la production à grande échelle de poudres de silice sphérique. Celles-ci incluent la poudre de silice sphérique par fusion par flamme, la poudre de silice sphérique par combustion directe/méthode VMC, et la synthèse chimique de la poudre de silice sphérique.

fusion par flamme

La poudre de silice angulaire, broyée, tamisée et purifiée, est utilisée comme matière première. La poudre de silice angulaire est broyée par un broyeur à jet d'air et prétraitée en plusieurs étapes. Après le prétraitement, elle est tamisée pour obtenir la taille de particule appropriée.

L'acétylène, le gaz naturel et d'autres gaz sont utilisés comme sources de chaleur pour le liquide en fusion. La flamme est propre et sans pollution. La poudre de silice angulaire de taille appropriée est fondue instantanément à haute température en utilisant une méthode de fusion par flamme à haute température. Elle est ensuite refroidie rapidement et sphérisée pour former une poudre de silice sphérique de haute pureté et de taille uniforme.

Actuellement, la méthode dominante pour produire de la poudre de silice sphérique en France est la fusion par flamme.

Méthode de combustion directe/VMC

La silice sphérique par fusion par flamme est dérivée de la fusion et de la sphéronisation de poudres minérales naturelles. Cela entraîne certaines limitations en termes de pureté et de distribution de la taille des particules. Quelques entreprises étrangères utilisent la méthode VMC, où la poudre de silicium métallique réagit directement avec l'oxygène. Cette méthode produit des microsphères de silice avec une pureté plus élevée, une taille de particules plus petite et une distribution de taille relativement contrôlable.

Synthèse chimique

Les méthodes de synthèse chimique incluent la phase gazeuse, la précipitation, la synthèse hydrothermale et la méthode sol-gel. En raison des limitations tant dans les voies de synthèse que dans la technologie de traitement en aval, seules quelques entreprises du secteur peuvent garantir de manière stable la dispersion des particules, le taux de sphéronisation et la douceur de la surface à un niveau élevé.

Conclusion

La poudre de silice sphérique haute performance était autrefois dominée par des entreprises japonaises. Actuellement, les entreprises japonaises restent en tête du marché mondial de la poudre de silice sphérique haut de gamme. Il y a moins d'entreprises nationales disposant de technologies avancées et de lignes de produits bien établies. En même temps, EPIC Powder fait également des efforts, en recherchant et développant continuellement. EPIC Powder a surmonté des défis techniques et a développé sa propre voie de préparation de la silice sphérique. Cela a renforcé la compétitivité des produits de silice sphérique domestiques.