Actuellement, de nombreux matériaux peuvent être utilisés pour les anodes de batteries lithium-ion. Cependant, seuls les matériaux de graphite ont atteint la production de masse et la commercialisation.

Les matériaux d'anode en graphite comprennent le graphite naturel et artificiel. Les indicateurs techniques clés incluent la taille des particules, la surface spécifique et la densité.

D'autres facteurs incluent la capacité, l'efficacité, le cyclage, la performance en taux et l'expansion. Ces indicateurs sont interconnectés, formant un système étroitement lié.

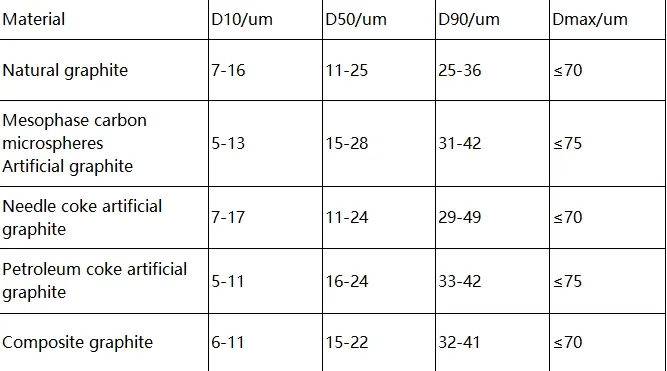

Distribution de la taille des particules

Actuellement, de nombreux matériaux peuvent être utilisés pour les anodes de batteries lithium-ion. Cependant, seuls les matériaux de graphite ont atteint la production de masse et la commercialisation. Les matériaux d'anode en graphite comprennent le graphite naturel et artificiel. Les indicateurs techniques clés incluent la taille des particules, la surface spécifique et la densité. D'autres facteurs incluent la capacité, l'efficacité, le cyclage, la performance en taux et l'expansion. Ces indicateurs sont interconnectés, formant un système étroitement lié.

La taille des particules des matériaux d'anode en graphite influence leur performance électrochimique. La taille des particules impacte directement la densité à la pesée et la surface spécifique. La densité à la pesée influence la densité d'énergie volumétrique du matériau.

Avec un remplissage de volume identique, une taille de particules plus grande et une distribution plus large réduisent la viscosité de la boue. Une viscosité plus faible améliore la teneur en solide et facilite le revêtement. Une distribution plus large des tailles de particules permet aux petites particules de remplir les espaces entre les grandes. Cela augmente la densité de compaction de l'électrode et améliore la densité d'énergie volumétrique. La largeur de la distribution des tailles de particules est jugée par (D90-D10)/D50. Une valeur plus élevée indique une distribution plus large ; une valeur plus faible indique une distribution plus étroite. Les particules plus petites améliorent la performance en taux et la durée de vie en cycle, mais réduisent l'efficacité initiale et la densité de compaction, et vice versa.

La taille des particules des matériaux d'anode est principalement déterminée par la méthode de préparation. La norme GB/T 24533-2019 définit les grades de matériaux d'anode en graphite. Le tableau ci-dessous montre la plage de distribution de la taille des particules pour différents matériaux d'anode en graphite.

Surface spécifique

La surface spécifique est la surface totale par unité de masse du matériau. Les particules plus petites avec une surface plus élevée offrent plus de voies pour les ions lithium, améliorant la performance en taux. Cependant, des surfaces de contact plus grandes avec l'électrolyte augmentent la formation de SEI, réduisant l'efficacité du premier cycle. Les particules plus grosses ont une densité de compaction plus élevée. Pour les matériaux d'anode en graphite, une surface spécifique inférieure à 3 m²/g est idéale.

Densité à la pesée

La densité à la pesée est la masse par unité de volume de la poudre après compactage par vibration. C'est un indicateur clé des matériaux actifs. Étant donné que le volume de la batterie lithium-ion est limité, une densité à la pesée plus élevée signifie plus de matériau actif par unité de volume. Cela conduit à une capacité volumétrique plus élevée.

Densité compactée

La densité compactée fait référence à la densité de l'électrode après pressage par rouleau, composée de matériaux actifs et de liants.

Densité compacte = densité surfacique / (épaisseur de l'électrode après roulage – épaisseur du foil de cuivre).

La densité compacte est étroitement liée à la capacité spécifique, à l'efficacité, à la résistance interne et à la performance en cycle de la batterie. Plus la densité compacte est élevée, plus il y a de matériau actif par unité de volume, ce qui entraîne une capacité plus élevée. Cependant, l'augmentation de la densité compacte réduit la porosité, ce qui entraîne une absorption moindre de l'électrolyte, une mouillabilité inférieure et une résistance interne accrue. Cela rend l'insertion et l'extraction de lithium plus difficiles, ce qui peut entraver l'amélioration de la capacité.

Facteurs influençant la densité compacte : taille des particules, distribution et morphologie.

Densité réelle

La densité réelle fait référence au poids du matériau solide par unité de volume dans un état absolument dense (excluant les vides internes). Étant donné que la densité réelle est mesurée dans un état compacté, elle sera supérieure à la densité apparente.

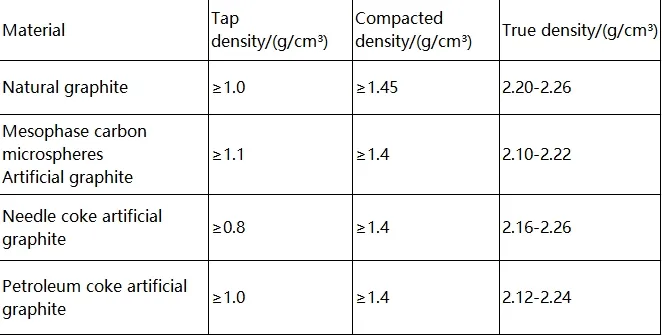

En général, la densité réelle > densité de compactage > densité apparente. Le diagramme suivant présente les exigences de densité pour les matériaux d'anode en graphite dans les normes.

Capacité spécifique de la première charge et décharge

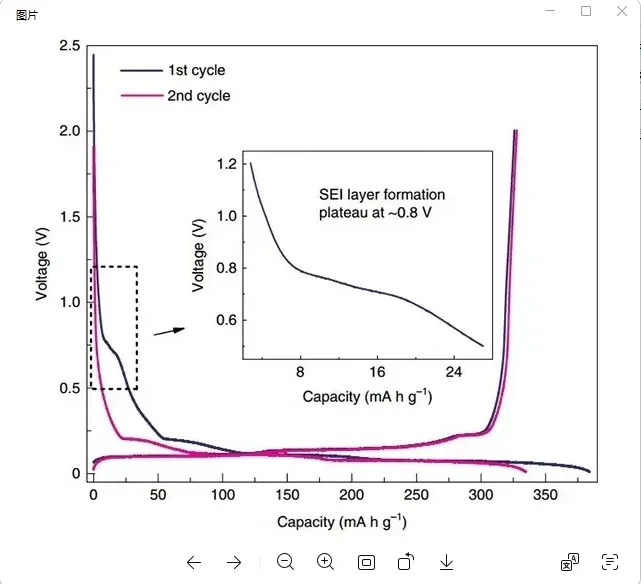

Lors de la première charge d'une batterie lithium-ion, la surface du matériau d'anode en graphite diminue progressivement en potentiel à mesure que les ions lithium s'intègrent. Lorsque la tension descend à environ 0,8 V, les molécules de solvant dans l'électrolyte sont réduites sur la surface de l'anode. Cela produit une grande quantité de produits organiques ou inorganiques, qui se déposent sur la surface de l'anode, formant un film de passivation dense, le film SEI.

La réaction s'arrête uniquement lorsque la surface de l'anode est entièrement recouverte par le film SEI, empêchant les molécules de solvant de s'intégrer. La formation du film SEI consomme certains ions lithium, qui ne peuvent pas être libérés lors de la décharge. Cela réduit la capacité de décharge initiale. Lors du deuxième cycle de charge-décharge, le plateau de tension à 0,8 V disparaît. Le test de cycle en demi-cellule du matériau d'anode en graphite est illustré ci-dessous.

Efficacité coulombique initiale

Un indicateur important de la performance d'un matériau d'anode est son efficacité de charge-décharge initiale, également appelée première efficacité Coulombique. Pendant la charge et la décharge, certains ions lithium extraits de la cathode et intégrés dans l'anode ne peuvent pas revenir à la cathode pour participer au cycle de charge-décharge, ce qui entraîne une première efficacité Coulombique inférieure à 100%.

Les raisons pour lesquelles ces ions lithium ne retournent pas à la cathode sont :

- Certaines intégrations irréversibles de lithium.

- La formation d'un film SEI sur la surface de l'anode, qui est un facteur clé affectant l'efficacité Coulombique.

Étant donné que le film SEI se forme principalement à la surface du matériau électrode, la surface spécifique du matériau électrode influence directement la zone de formation du film SEI. Plus la surface spécifique est grande, plus la zone de contact avec l'électrolyte est importante, ce qui entraîne une zone de formation du film SEI plus grande. Il est généralement admis que la formation d'un film SEI stable favorise le processus de charge-décharge, tandis qu'un film SEI instable nuit à la réaction.

Il consomme continuellement l'électrolyte, épaissit le film SEI et augmente la résistance interne.

Performance en cycle

La performance en cycle de la batterie fait référence au nombre de cycles de charge-décharge qu'une batterie peut subir jusqu'à ce que sa capacité chute à une valeur spécifiée selon un protocole de charge-décharge donné. En ce qui concerne la performance en cycle, le film SEI entrave la diffusion des ions lithium. À mesure que le nombre de cycles augmente, le film SEI se détache, se décolle et se dépose sur la surface de l'anode, provoquant une augmentation progressive de la résistance interne de l'anode, ce qui entraîne une accumulation de chaleur et une perte de capacité.

Performance en taux

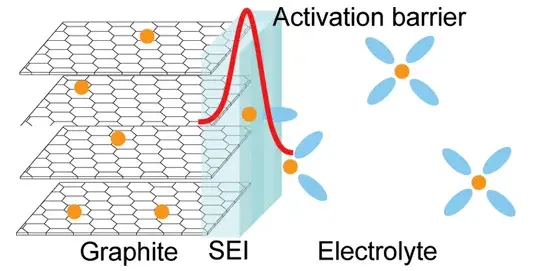

La diffusion des ions lithium dans les matériaux d'anode en graphite est fortement directionnelle, ce qui signifie qu'elle ne peut s'insérer que perpendiculairement à l'axe C du cristal de graphite. Le processus d'insertion est illustré dans le diagramme ci-dessous. Les matériaux d'anode à petites particules et à grande surface spécifique ont une meilleure performance en taux. De plus, la résistance de surface de l'électrode (due au film SEI) et la conductivité de l'électrode influencent également la performance en taux. Semblable à la durée de vie en cycle et à l'expansion, les anodes isotropes disposent de plus de canaux de transport pour les ions lithium, résolvant le problème du nombre réduit de points d'entrée et des taux de diffusion plus lents dans les structures anisotropes, ce qui est bénéfique pour la charge et la décharge à haute intensité.

Performance d'expansion

L'expansion et la durée de vie en cycle sont positivement corrélées. Après l'expansion de l'anode :

Elle provoque une déformation du noyau, entraînant des microfissures dans les particules d'anode. Le film SEI se brise et se réorganise, consommant l'électrolyte et dégradant la performance en cycle.

Cela exerce une pression sur le séparateur, en particulier au niveau des arêtes vives des languettes d'électrode, ce qui peut entraîner des micro-courts-circuits ou une micro-précipitation de lithium métal au fur et à mesure des cycles de charge et de décharge.

En ce qui concerne l'expansion elle-même, lors de la lithiation du graphite, les ions lithium s'insèrent dans l'espacement intercouche du graphite, ce qui provoque l'expansion de la couche intermédiaire et l'augmentation du volume. Cette expansion est partiellement irréversible. Le degré d'expansion est lié à l'orientation de l'anode, qui peut être calculée à l'aide des données XRD par la formule : Orientation = I004/I110. Les matériaux en graphite anisotropes ont tendance à subir une expansion du réseau dans la même direction (la direction de l'axe C du cristal de graphite) lors de la lithiation, ce qui entraîne une expansion volumique importante de la batterie.

Conclusion

En utilisant une mouture superfine, la taille des particules du matériau d'anode est contrôlée. Cela optimise la surface spécifique et la structure des pores. Il améliore la densité de tassement/compactage, fournissant des solutions de matériaux de base pour les batteries au lithium à haute densité énergétique. Ces matériaux offrent une conductivité élevée et une stabilité structurelle.

Poudre épique, plus de 20 ans d'expérience professionnelle dans le secteur technologie et équipement de broyage de poudre ultrafine industriel. Promouvoir activement le développement futur de la poudre ultra-fine, en se concentrant sur le processus de broyage, de rectification, de classification et de modification de la poudre ultra-fine. Il existe différents types de broyeurs, tels que le broyeur à jet d'air, le broyeur à classificateur d'air, le broyeur à broches et le broyeur à boulets, etc. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts se consacre à fournir des produits et des services de haute qualité afin de maximiser la valeur de votre traitement de poudre. Epic Powder : votre expert de confiance en matière de traitement de poudre !