Micropoudre de silicium est fabriqué à partir de quartz naturel (SiO2) ou de quartz fondu (SiO2 amorphe après que le quartz naturel a été fondu à haute température et refroidi) par plusieurs processus tels que le concassage, broyeur à boulets (ou vibration, broyeur à jet d'air), flottation, lavage acide et purification, et traitement de l'eau de haute pureté.

Performance de la poudre de silice

En plus de ses propriétés exceptionnelles telles qu'un faible coefficient de dilatation thermique, d'excellentes propriétés diélectriques, une conductivité thermique élevée et une bonne performance en suspension, la micropoudre de silicium possède également les propriétés suivantes :

- Bonne isolation: En raison de la haute pureté et de la faible teneur en impuretés de la micropoudre de silicium, ses performances sont stables, offrant une excellente isolation électrique et une résistance à l'arc. Cela garantit que le produit durci possède de bonnes propriétés d'isolation.

- Réduction de la température de pic exothermique de la résine époxy: La micropoudre de silicium réduit la température de pic exothermique de la réaction de durcissement, diminuant le coefficient de dilatation linéaire et le taux de retrait du produit durci, éliminant ainsi les contraintes internes et empêchant les fissures.

- Résistance à la corrosion: La micropoudre de silicium est moins susceptible de réagir avec d'autres substances. Elle est chimiquement inerte avec la plupart des acides et bases, et ses particules uniformément réparties sur les surfaces offrent une forte résistance à la corrosion.

- Particules bien calibrées: Les particules sont bien réparties, réduisant et éliminant la précipitation et la stratification. Cela améliore la résistance à la traction et à la compression, la résistance à l'usure, et augmente la conductivité thermique ainsi que la résistance au feu du produit durci.

- Traitement par agent de couplage à la silane: La micropoudre de silicium traitée avec des agents de couplage à la silane possède une excellente mouillabilité avec diverses résines, de bonnes propriétés d'adsorption, et se mélange facilement sans agglomération.

- Réduction des coûts et amélioration des performances: Lorsqu'elle est utilisée comme charge dans les résines organiques, la micropoudre de silicium améliore non seulement les propriétés du produit durci, mais réduit également les coûts de production.

Classification de la poudre de silice

La micropoudre de silicium, produite selon différents procédés de fabrication, varie en qualité. Elle peut être classée en quatre types : micropoudre de silice fondue, micropoudre de silice cristalline, micropoudre de silice active, et micropoudre de silice quartz.

D'un point de vue morphologique, il peut être divisé en micropoudre de silice angulaire et sphérique.

La micropoudre de silicium de haute technologie comprend la micropoudre de silice ultrafine, sphérique et de haute pureté.

La micropoudre de silicium utilisée dans les cartes en cuivre pour circuits intégrés peut être divisée en cinq types : micropoudre de silice cristalline, micropoudre de silice fondue (amorphe), micropoudre de silice sphérique, micropoudre de silice composite et micropoudre de silice active.

Application de la poudre de silice

Revêtement

Dans l'industrie des revêtements, la taille des particules de micropoudre de silicium, la blancheur, la dureté, la suspension, la dispersion, la faible absorption d'huile et la haute résistivité améliorent la résistance à la corrosion, la résistance à l'usure, l'isolation et la performance à haute température. La micropoudre de silicium utilisée dans les revêtements joue un rôle important en tant que charge en raison de son excellente stabilité. Pour les revêtements de murs extérieurs, les matériaux SiO2 sont cruciaux pour la résistance aux intempéries.

plastique

La micropoudre de silicium peut être utilisée dans des produits tels que les revêtements de sol en PVC, le polyéthylène, les films en polypropylène et les matériaux d'isolation électrique.

Les carreaux de sol en PVC remplis de micropoudre de silicium améliorent la résistance à l'usure. Lorsqu'on utilise de la poudre de quartz de 320 mesh à une quantité de remplissage de 160 à 180 parties, le sol répond à la norme GB4085-83, avec une bonne douceur de surface et une résistance aux rayures.

Dans les tuyaux en PVC résistants aux acides, le remplissage avec de la poudre de quartz de 400 mesh à 10%–15% améliore la viscosité, la fluidité et la performance de traitement, facilitant l'extrusion et le moulage. La résistance aux acides du produit fini est considérablement améliorée.

La micropoudre de silicium avec une grande surface spécifique (plus de 600 mesh) et une haute activité améliore les propriétés physiques, chimiques et optiques des films agricoles en polyéthylène (PE). Le remplissage de polypropylène améliore les propriétés mécaniques du produit.

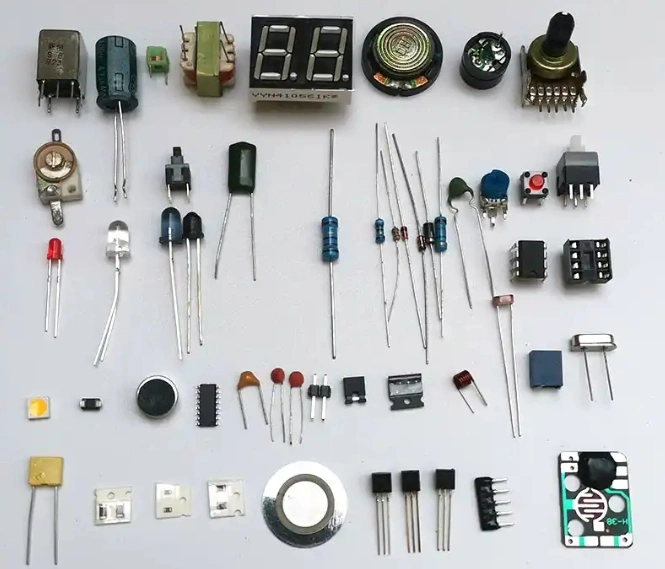

Électrique et Électronique

La micropoudre de silicium de qualité électrique est principalement utilisée dans la coulée d'isolation pour les composants électriques ordinaires, l'isolation électrique haute tension, les matériaux d'injection du procédé APG, les encapsulants époxy et les glaçures en céramique de haute qualité. La micropoudre de silicium de qualité électronique est principalement utilisée dans les matériaux d'encapsulation plastique et les matériaux d'emballage pour circuits intégrés et composants électroniques.

Traitement approfondi de la poudre de silicium

Le sable de quartz après flottation—broyage ultrafin (broyage à sec ou humide)—procédé combiné de lavage—séparation magnétique à gradient élevé—séparation électrostatique—lavage à l'eau déionisée—classification.

Broyage ultrafin (broyage à sec ou humide) : Ce procédé consiste à broyer le sable de quartz en micropoudre de silice ultrafine avec une taille de particules de 325-4000 mesh, avec ou sans eau.

Classification : Sous l'action d'un hydrocyclone, la micropoudre de silice ultrafine (325-4000 mesh) est classée en plages standard telles que 325-400 mesh, 400-500 mesh, etc.

Lavage en co-processus : Différents grades de micropoudre de silice ultrafine sont placés dans un récipient de réaction à température contrôlée à différentes couches. Une certaine quantité d'acide oxalique ou d'acide citrique et une petite quantité d'agents auxiliaires sont ajoutés. La réaction se déroule à 70°C–100°C pendant 2 à 8 heures. Après la réaction, les impuretés métalliques et non métalliques en traces nuisibles sont éliminées.

Séparation par magnétisme à gradient élevé :Ce procédé utilise un équipement de séparation magnétique avec une force magnétique de 50-15000 Gauss pour éliminer les impuretés de fer en traces de la micropoudre de silice ultrafine.

Séparation électrostatique : Le but est d’éliminer les impuretés nocives traces présentes dans la micropoudre de silicium ultrafine.

Lavage à l’eau déionisée : Après le lavage en co-process, les agents chimiques et les impuretés nocives traces restantes à la surface de la micropoudre de silicium sont éliminés dans une salle blanche à l’aide d’eau déionisée.

Séchage spécial : Après le lavage à l’eau déionisée, la micropoudre de silicium ultrafine est placée dans une machine de séchage spéciale en salle blanche pour sécher. Ce processus produit une micropoudre de silicium ultrafine de haute pureté de différentes grades (maille 325-4000) avec une teneur en humidité de 0,003-0,01%.

Emballage sous vide : Les différentes grades de micropoudre de silicium ultrafine sont emballées sous vide séparément pour éviter la contamination par l’air.

Modification de surface de la poudre de silice

En raison de la faible compatibilité entre les charges minérales non métalliques et la matrice polymère, elles sont difficiles à disperser uniformément. Le remplissage direct entraîne souvent une baisse de certaines propriétés mécaniques du matériau. Pour les charges minérales inorganiques fonctionnelles, en plus de la taille et de la distribution des particules, une bonne compatibilité avec la matrice polymère est nécessaire. Le remplissage réduit non seulement les coûts mais améliore également les propriétés mécaniques et la performance globale du matériau. Par conséquent, la modification de surface des charges minérales non métalliques est essentielle.

Micropoudre de silicium la modification de surface Utilise principalement des agents de couplage à base de silane avec la formule générale R—SiX3. R représente un groupe hydrophobe organique, tel que vinyl, époxy, amino, méthacrylate ou groupes sulfate. X représente des groupes alkoxy hydrolysables, tels que méthoxy, éthoxy ou chlore. Les principaux facteurs influençant l’effet de la modification incluent le type de silane, la dose, la méthode d’application, le temps de traitement, la température et le pH.

Équipement de traitement de la poudre de silicium

Production de poudre de silice angulaire

La poudre de silicium angulaire est une poudre de silicium avec des formes irrégulières et angulaires obtenues par broyage des matières premières de poudre de silicium.

Les principaux équipements de production pour la micropoudre de silicium angulaire comprennent moulins à billes, broyeurs à vibration, classificateurs de micropoudre et sécheurs

Broyeur à boulets : Il peut être utilisé pour le broyage à sec ou humide. Lors du fonctionnement du broyeur à boulets, le média de broyage et la matière sont levés à une certaine hauteur puis tombent. Ce processus est répété, provoquant l’impact et le broyage de la matière entre le média de broyage et la paroi du broyeur.

Broyeur à vibration : Ce broyeur utilise la vibration du média de broyage pour glisser et rouler à l’intérieur de la chambre du broyeur, broyant la matière.

Classificateur d'air: Les matériaux sont aspirés dans la chambre de classification par un ventilateur. Ils sont classés entre un rotor à haute vitesse en rotation et des pales de classificateur. Les matériaux grossiers sortent par la sortie inférieure, tandis que les poudres fines sortent par la sortie supérieure.

Sècheur : Pour assurer une teneur en humidité extrêmement faible de la micropoudre de silicium et éviter la contamination lors du séchage, un sècheur à agitation à arbre creux est utilisé. Les matériaux entrent par l’entrée d’alimentation et sont transportés par des pales creuses jusqu’à la sortie de décharge. La matière est agitée par les pales et chauffée par la veste pour évaporer l’humidité et sécher la matière.

Processus de silice en poudre d'Angular

Processus de broyage à sec : Les matières premières en micro-poudre de silicium sont placées dans un broyeur à boulets ou un broyeur à vibration. Le broyage peut être continu ou par lots. Les matériaux grossiers retournent au broyeur pour un broyage supplémentaire. Un classificateur à air contrôle la taille des particules. La teneur en humidité doit être contrôlée dans la matière première. Le produit ne nécessite pas de séchage supplémentaire après le broyage.

Processus de broyage humide : Les matières premières sont ajoutées au broyeur à boulets avec de l'eau. La concentration de la boue est de 65%-80%. Après plusieurs heures, la boue est déchargée et déshydratée par filtration ou décantation. Le gâteau humide est cassé, dispersé, puis alimenté dans une machine de séchage à arbre creux. Le processus de séchage produit le produit final.

Des médias de broyage avec des diamètres spécifiques sont ajoutés au broyeur. Le diamètre et le ratio des médias dépendent de la taille d'alimentation. Le temps de broyage varie en fonction des exigences de taille des particules. Les médias de broyage doivent être non métalliques, comme l'alumine ou la silice. Le cylindre du broyeur est revêtu de matériaux résistants à l'usure tels que la céramique en alumine, la silice ou le caoutchouc en polyuréthane.

Conclusion

La micropoudre de silicium possède une gamme de propriétés exceptionnelles, notamment une haute pureté, une excellente isolation et une résistance mécanique améliorée. Ses applications polyvalentes couvrent divers secteurs, tels que l'électronique, les revêtements, les plastiques et les produits pharmaceutiques. Grâce à des techniques de traitement avancées comme la modification de surface et le contrôle de la taille des particules, la fonctionnalité de la micropoudre de silicium peut être adaptée pour répondre aux besoins spécifiques de l'industrie, élargissant ainsi son potentiel dans les matériaux et produits haute performance. À mesure que la technologie évolue, la micropoudre de silicium est appelée à jouer un rôle de plus en plus important dans de nombreuses applications de pointe.

poudre épique

Epic Powder, plus de 20 ans d'expérience dans l'industrie des poudres ultrafines. Promouvoir activement le développement futur de la poudre ultrafine, en se concentrant sur le broyage, la classification et le processus de modification de la poudre ultrafine. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à fournir des produits et services de haute qualité pour maximiser la valeur de votre traitement de poudre. Epic Powder—Votre expert de confiance en traitement de poudre !