Kaolin Le traitement profond fait référence à une série de traitements appliqués à la kaolin pour améliorer sa qualité, ses performances et sa valeur ajoutée, répondant aux exigences spécifiques de diverses industries.

Les principales technologies de traitement profond de la kaolin incluent les suivantes :

Technologie de Purification et de Blanchiment

Purification Physique: Sépare les minéraux non argileux en fonction des différences de taille de particules, de densité, de magnétisme et de propriétés d'adsorption de surface. Les méthodes incluent le tri manuel, la sélection à l'eau, la flottation et la séparation magnétique.

Purification Chimique et Blanchiment : Élimine principalement les minéraux contenant du fer de la kaolin. Les méthodes courantes incluent la lixiviation acide, la chlorination, le traitement alcalin, la réduction, l'oxydation et les méthodes combinées d'oxydation-réduction.

Calcination à Haute Température : C'est la meilleure méthode pour l'élimination du carbone et le blanchiment, en particulier pour la kaolin à base de charbon. La calcination à 650-1050°C transforme la phase de la kaolin, volatilise les impuretés et améliore la blancheur ainsi que les propriétés d'isolation. La torréfaction au chlorure ou la torréfaction oxydative peuvent être utilisées pour éliminer le fer et le titane de la kaolin.

Traitement Ultrafine Technologie

Pulvérisation Mécanique :

Utilise la structure en couches des minéraux, en brisant la force entre les couches sous pression externe pour obtenir une taille de particules ultrafine. Cette méthode consomme beaucoup d'énergie. La mouture ultrafine de la kaolin est divisée en méthodes sèches, humides, hybrides sèches-humides et en nanotechnologie. Le traitement à sec convient à la kaolin dure ; la mouture fine humide est principalement utilisée pour la kaolin douce et sablonneuse après élimination du sable, couramment utilisée dans les produits de kaolin pour revêtements.

Classification:

Suit la loi de Stokes pour classer la kaolin dans des liquides afin d'obtenir de la kaolin ultrafine. Cependant, le processus est coûteux et a un faible rendement.

Intercalation-Exfoliation :

Utilise l'intercalation pour élargir les couches minérales, en affaiblissant la force de liaison. Après avoir éliminé la substance intercalante, la kaolinite se divise naturellement en plus petites particules en forme de feuilles, réalisant une exfoliation naturelle.

Synthèse Chimique:

Utilise généralement des minéraux rocheux ou des gels d'aluminium-silice comme matières premières en synthèse hydrothermale pour produire de la kaolinite synthétique ultrafine. Elle possède une haute pureté, une bonne stabilité en suspension, un excellent pouvoir de diffusion de la lumière et d'autres propriétés supérieures.

Processus de calcination de kaolin

Par flux de procédé

Moudre d'abord, puis calciner:

Le minerai brut est broyé à sec, puis finement moulu sous forme humide, séché, dispersé, calciné, puis redispersé et classé pour obtenir le produit. Ce processus permet d'obtenir une blancheur élevée, une calcination complète des particules de taille micronique, et une réduction du fer à l'aide d'agents de blanchiment lors de la calcination. Cependant, il nécessite plus d'équipements. Les particules fines peuvent adhérer ou s'oxyder après calcination, nécessitant éventuellement un broyage ultrafin supplémentaire et un séchage.

Calciné d'abord, puis moulu:

Le minerai brut est broyé et calciné avant d'être finement moulu. Ce processus garantit que la taille des particules est conforme aux spécifications avec un procédé plus simple. Cependant, la calcination préalable augmente la dureté et la consommation de billes. En conséquence, la blancheur est inférieure de 1-3% par rapport à la première méthode.

Par température de calcination

Calcination à basse température : À des températures de 500-700°C, il élimine les groupes hydroxyles et est utilisé comme charge pour les plastiques de câbles et les joints en caoutchouc.

Calcination à température moyenne : À des températures de 925-1000°C, il peut remplacer le TiO₂ et est utilisé comme charge pour le papier.

Calcination à Haute Température : À des températures de 1300-1525°C, il peut être utilisé comme charge pour les produits réfractaires ou le revêtement intérieur des creusets en verre optique.

Technologie de modification

Modification acide-base : Ce procédé active le kaolin en le calcinant à des températures spécifiques, permettant à l'aluminium et au silicium de réagir avec des acides ou des bases, modifiant leur acidité, leur taille de pore et leur surface spécifique.

Modification de surface : Cela implique l'utilisation de méthodes physiques, chimiques ou mécaniques pour traiter la surface du kaolin afin de modifier ses propriétés physico-chimiques, améliorant la blancheur, la luminosité, l'activité chimique et la compatibilité avec les polymères.

Modification par intercalation : Consiste à insérer des molécules organiques dans l'intercouche de la kaolinite sans endommager sa structure en couches d'origine.

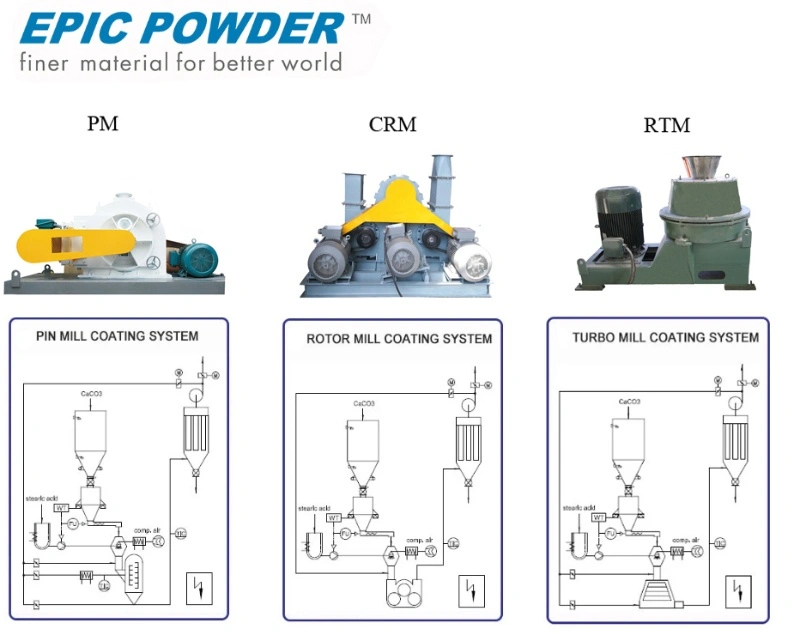

Poudre épique

Les équipements de broyage avancés d'Epic Powder jouent un rôle essentiel dans le traitement en profondeur du kaolin, notamment dans le broyage ultrafin et la modification de surface. En utilisant des technologies de pointe telles que les broyeurs à billes, les classificateurs d'air et les systèmes de modification de surface, Epic Powder contribue à produire des produits de kaolin répondant à des normes de haute qualité. Avec la croissance de la demande pour des matériaux haute performance, l'expertise d'Epic Powder dans le traitement du kaolin sera cruciale pour assurer une production efficace et rentable pour diverses applications industrielles, y compris les charges pour plastiques, revêtements et autres usages de haute technologie.