La voie de l’oxalate de fer dans le développement des matériaux de cathode en phosphate de lithium et de fer (LFP) a effectivement connu un parcours dramatique, passant d’être remplacée à être à nouveau mise en avant. Autrefois la voie dominante dans l’industrie, elle a été marginalisée en raison de ses propres défauts et de la concurrence de procédés émergents. Cependant, ces dernières années, elle a retrouvé sa place sur le marché des batteries haute performance en exploitant ses avantages uniques en termes de densité de compactage élevée et de performance en charge rapide.

L'ère de la domination du procédé à l'oxalate de fer

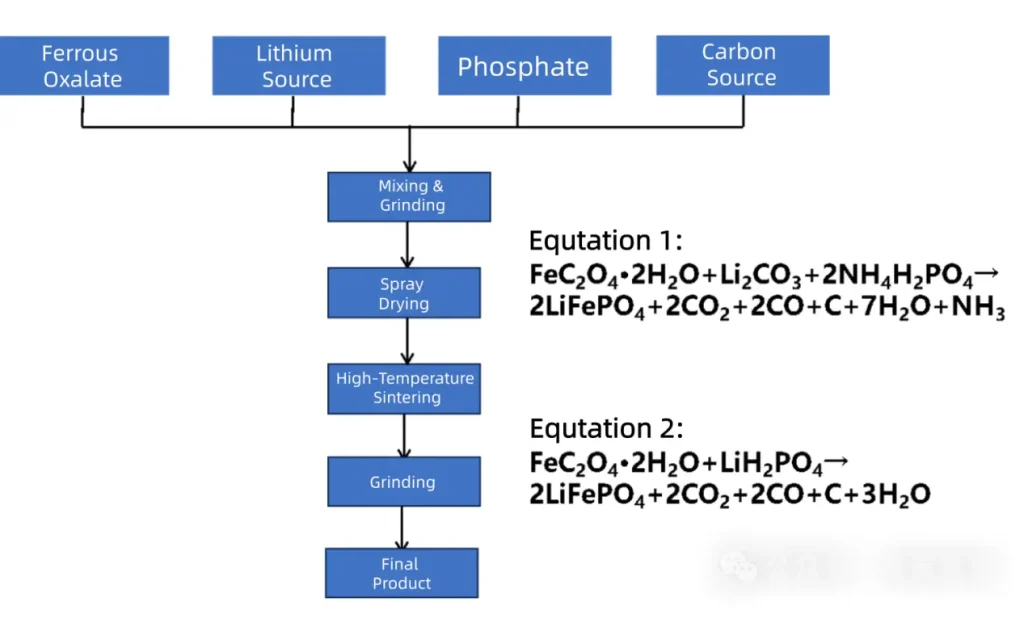

Dès 2017, la méthode à l'oxalate ferreux était encore le procédé principal pour produire du phosphate de fer et de lithium. La voie de procédé de base et l'équation générale de réaction sont illustrées à la Figure 1. Selon les sources de lithium et de phosphore utilisées, le procédé implique deux mécanismes de réaction principaux (équations 1 et 2), le processus initial suivant principalement l'équation 1.

Le processus de fabrication du phosphate de fer et de lithium utilisant de l'oxalate ferreux semble simple, mais la clé de la qualité du produit réside dans les détails de chaque étape.

Sélection et contrôle des matières premières

La qualité de l'oxalate ferreux est le facteur central fondamental. La poudre d'oxalate ferreux de haute pureté avec une taille de particule uniforme est préférée. La taille initiale des particules de la matière première détermine directement la taille des particules du produit final. L'utilisation d'oxalate ferreux sphérique ou quasi-sphérique avec un D50 de 2-3 μm ou même plus petit peut améliorer considérablement la réactivité et produire un produit avec une densité de compactage élevée.

Traditionnellement, le carbonate de lithium était couramment utilisé comme source de lithium. Ces dernières années, le phosphate de dihydrogène de lithium a été de plus en plus adopté, car il fournit à la fois les sources de lithium et de phosphore, rendant la réaction plus directe. Deuxièmement, sa haute réactivité et sa faible température de décomposition contribuent à réduire la température de frittage et à améliorer la cohérence du produit.

Les sources de carbone sont sélectionnées en fonction de leur capacité à former un réseau de carbone conducteur fortement graphitisé lors de la décomposition, comme le glucose, le saccharose et l'acide citrique.

Contrôle du processus de calcination

Ce processus utilise généralement une méthode de frittage en deux étapes : la première étape consiste en un pré-frittage à basse température (~400°C) pour une décomposition suffisante des matières premières, et la deuxième étape implique une cristallisation à haute température (~600-750°C).

L'étape de pré-sintering consiste principalement en la décomposition de l'oxalate ferreux et des phosphates : l'oxalate ferreux perd son eau de cristallisation et se décompose en oxyde ferreux hautement réactif (FeO), libérant de grandes quantités de CO et de CO₂. Le gaz réducteur CO forme un « bouclier protecteur » au sein du système de réaction, empêchant efficacement l'oxydation de Fe²⁺ en Fe³⁺ tout en inhibant la croissance excessive des particules du produit final. Lorsqu'on utilise le phosphate diammonique comme source de phosphore, il se décompose lors du pré-sintering, libérant du gaz ammoniaque et de l'acide phosphorique.

En contrôlant la température et la durée de pré-sintering, les précurseurs de cristaux de phosphate de fer lithium peuvent être formés à des températures relativement basses. Les gaz libérés aident à éliminer les impuretés des matières premières tout en inhibant l'agglomération des particules et la croissance cristalline, facilitant la production de LFP avec une cristallinité élevée, une pureté élevée et des particules uniformes lors de l'étape de calcination à haute température.

Dans la zone de haute température, le FeO hautement réactif entre en contact avec les sources de lithium et de phosphore, subissant une réaction à l'état solide pour former des noyaux cristallins de LFP. Finalement, à mesure que la température augmente et que la durée de maintien s'allonge, ces noyaux croissent progressivement, formant du Phosphate de Fer Lithium de type olivine avec une cristallinité complète et une structure stable.

Lors du processus de frittage, la source de carbone organique subit une pyrolyse pour former un revêtement en carbone amorphe à la surface des particules de LFP, améliorant considérablement la conductivité électronique du matériau.

Ce procédé offrait des coûts faibles en source de fer, un flux de procédé relativement simple, un investissement en équipements, ainsi que des coûts d'exploitation et de maintenance, ce qui en faisait le procédé dominant lors des premiers jours de la technologie de synthèse du LFP.

Pourquoi la voie de l'oxalate de fer a-t-elle été remplacée ?

Entre 2017 et 2022, l'industrie des batteries électriques a connu une croissance explosive. La demande en cohérence des matériaux et en protection de l'environnement a soudainement augmenté. Dans ce contexte, les faiblesses inhérentes à la méthode en phase solide d'oxalate de fer (mauvaise cohérence, difficulté à l'industrialisation) ont été amplifiées. La voie du phosphate de fer, avec sa cohérence de produit exceptionnelle, son procédé de fabrication plus respectueux de l'environnement et ses performances globales mieux adaptées aux exigences des batteries électriques de l'époque, est rapidement devenue la norme absolue du marché, atteignant à son apogée environ 70,1 % de parts de marché. En revanche, la part de la voie de l'oxalate de fer a progressivement diminué pour atteindre un chiffre à un seul chiffre.

De plus, la densité de compactage des produits LFP fabriqués par le processus précoce à l'oxalate de fer n'était pas encore élevée, ce qui a conduit à une perception répandue dans l'industrie durant cette période selon laquelle les matériaux produits par la voie du phosphate de fer pouvaient plus facilement atteindre une densité de compactage plus élevée (≥2,4 g/cm³).

Du point de vue de l’équipement et de l’environnement, la méthode à l’oxalate ferreux produit du CO et du gaz ammoniaque lors du frittage. Le CO est toxique et nécessite un traitement. NH₃ est corrosif, endommageant gravement les fours et les canalisations, ce qui augmente les coûts de maintenance de l’équipement et les coûts liés au temps. En revanche, les produits gazeux issus du processus de frittage à la phosphate de fer sont principalement de la vapeur d’eau, ce qui facilite le traitement des gaz résiduaires, est plus respectueux de l’équipement de production, et entraîne une pression environnementale plus faible.

En résumé, le remplacement du processus lors de cette étape était un cas typique de « demande industrielle stimulant l'itération de la voie technologique », un résultat des dynamiques du marché à une phase spécifique de développement.

La résurgence de la voie de l'oxalate de ferreux

Le retour de la voie de l'oxalate de ferreux n'est pas simplement une répétition de l'ancien procédé ; ses avantages fondamentaux ont été réactivés sous de nouvelles exigences du marché et des avancées technologiques. Après 2022, la popularité des véhicules à énergie nouvelle a augmenté de manière significative, et la « charge lente » est devenue un point douloureux central de l'expérience utilisateur. La demande du marché pour des batteries capables de « charge ultra-rapide » (par exemple, une autonomie de 400 km en 10 minutes) a explosé.

Bien que sa part de marché ait été autrefois comprimée, la méthode de l'oxalate de ferreux n'a pas été complètement abandonnée par le marché. En tant que précurseur des matériaux LFP, elle a été la première à réaliser des avancées dans la production de LFP à haute densité de compactage. Les itérations technologiques ont surmonté les limitations initiales du procédé d'oxalate de ferreux concernant la compaction du produit, la sécurité de la production et les coûts de production.

Par exemple, Fulin Precision Industry a adopté des réacteurs en serpentin + réacteurs à retardement chauffés électriquement. Grâce à un contrôle précis de la température, à l'ajout de dispersants et à des processus automatisés, ils ont considérablement amélioré la pureté du produit (≥99,5%) et l'uniformité de la taille des particules tout en réduisant les coûts de 20%. Pengbo New Materials est également un leader dans la préparation domestique de la LFP via la méthode de l'oxalate de ferreux. Grâce à des contrôles spécifiques, ils parviennent à un mélange efficace de grandes et petites particules, comblant les lacunes entre les particules de LFP pour améliorer la densité de compactage. Associé à un dopage spécial en ions métalliques, cela donne une LFP avec une résistivité en poudre très faible. Lorsqu'il est appliqué dans les batteries de puissance, cela permet des taux plus élevés, répondant aux demandes croissantes de charge rapide des véhicules à énergie nouvelle.

Ainsi, pour que les processus de production de LFP restent invincibles face à une concurrence féroce, les entreprises concernées doivent suivre de près les tendances du marché, s'ancrer dans une innovation technologique continue, se baser sur un contrôle extrême des coûts, et utiliser la construction d'un écosystème industriel robuste comme leur avantage concurrentiel.