Comprendre les défis uniques du NdFeB dans le broyage par jet d'air

Lors du broyage de la poudre de NdFeB (Néodyme-Fer-Bore) à l'aide d'un broyeur à jet d'air, vous traitez avec un matériau qui présente ses propres défis. Le NdFeB contient des éléments de terres rares comme le néodyme et le terbium, qui sont très réactifs et sujets à l'oxydation. L'exposition à l'oxygène pendant le broyage peut dégrader les propriétés magnétiques, réduisant l'efficacité de la poudre pour la fabrication d'aimants haute performance.

Le processus de broyage par jet lui-même implique un impact de particules à haute vitesse qui génère de la chaleur et de la poussière fine. Cette combinaison soulève des préoccupations concernant l'oxydation potentielle, mais aussi les risques d'explosions de poussière dans la chambre de broyage, surtout puisque les particules de poudre ultrafines peuvent être très combustibles dans des conditions appropriées.

Les problèmes courants avec le broyage par jet de NdFeB incluent une distribution de taille de particules incohérente et une contamination provenant de l'environnement de broyage. L'incohérence de la taille des particules peut affecter les processus en aval comme le frittage et la coercitivité de l'aimant, tandis que la contamination réduit la pureté et la performance du produit. La maîtrise de ces facteurs nécessite une attention particulière à la fois à la configuration de l'équipement et à l'environnement de broyage.

Précaution essentielle #1 : Mise en œuvre d'une protection par gaz inerte pour prévenir l'oxydation

Lors de l'utilisation d'un broyeur à jet d'air pour produire de la poudre de NdFeB, il est crucial de prévenir l'oxydation en raison de la forte réactivité des éléments de terres rares. La meilleure façon de protéger la poudre est de mettre en place un environnement de gaz inerte, la circulation d'azote étant le choix le plus pratique.

Pourquoi la circulation d'azote ?

- Économique : L'azote est moins cher que l'argon, ce qui le rend adapté pour un broyage continu à grande échelle.

- Système en boucle fermée : L'azote peut être recirculé avec une faible teneur en oxygène (environ 200 PPM), minimisant le gaspillage de gaz et les risques de contamination.

- Atmosphère stable : Maintient un environnement à faible teneur en oxygène constant qui protège la poudre de NdFeB contre l'oxydation pendant le broyage.

| Caractéristique | Azote | Argon |

|---|---|---|

| Coût | Plus bas | Plus élevé |

| Disponibilité | Facilement disponible | Moins courant |

| Densité du gaz | Plus bas | Supérieur (meilleur inertie) |

| Adaptabilité à l'échelle | Idéal pour la grande échelle | Meilleur pour la petite échelle |

Lignes directrices pour la protection par azote

- Purging à l'azote : Rincer soigneusement la chambre du broyeur avant l'opération pour réduire les niveaux d'oxygène.

- Capteurs d'O₂ : Surveiller en continu l'oxygène à l'intérieur du broyeur pour le maintenir bien en dessous de 500 PPM, idéalement autour de 200 PPM.

- Recirculation de gaz : Utiliser un système de circulation d'azote en boucle fermée avec des filtres pour maintenir la pureté et minimiser l'humidité.

Points forts de l'intégration EPIC

La série JetMill de la machinerie de poudre EPIC propose des options intégrées pour la protection par gaz inerte, y compris des systèmes de circulation d'azote et des adaptations de refroidissement cryogénique. Ces configurations améliorent la qualité de la poudre et réduisent le risque d'oxydation.

- Les options cryogéniques augmentent la fragilité des particules, facilitant le processus de broyage.

- La surveillance en ligne de l'oxygène est standard pour un contrôle en temps réel de l'atmosphère.

Meilleures pratiques

- Effectuer une mesure en ligne de l'oxygène pour ajuster dynamiquement le flux d'azote.

- Utiliser les données des capteurs d'oxygène pour affiner les cycles de purge.

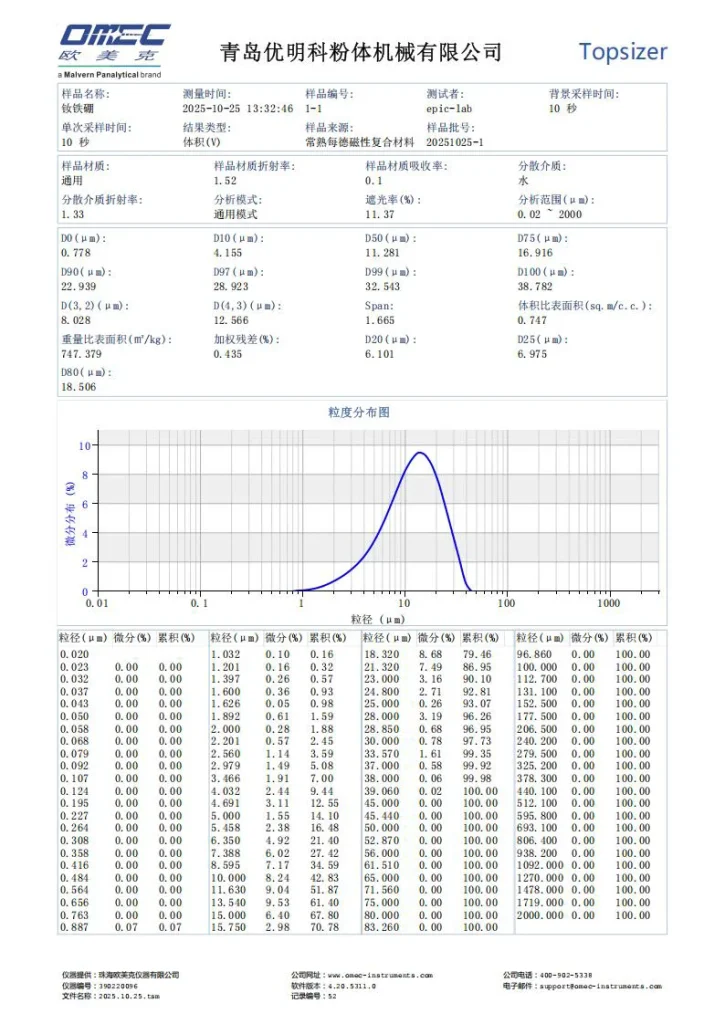

- Une étude de cas avec les systèmes EPIC a montré un niveau d'oxygène constant en dessous de 200 PPM, aboutissant à une poudre NdFeB de haute pureté avec une finesse de D100 : 45 μm.

Pour des conseils détaillés sur la sélection du bon broyeur à jet d'air pour NdFeB avec protection par gaz inerte, explorez ceci comment choisir le meilleur broyeur à jet d'air pour la poudre de NdFeB en 2025.

Cette combinaison de circulation d'azote, de surveillance et de technologie de broyage avancée est essentielle pour libérer une poudre de NdFeB de haute qualité sans dommage d'oxydation.

Précaution principale #2 : Optimisation des paramètres du processus pour la qualité et le rendement de la poudre

Contrôler les paramètres du processus est la clé pour produire une poudre de NdFeB de haute qualité avec un bon rendement dans un broyeur à jet d'air. Voici comment ajuster finement les principaux éléments :

Contrôle de la taille des particules

- Vitesse du classificateur : Ajuster cela contrôle la distribution de la taille des particules. Des vitesses plus élevées donnent des particules plus fines et plus étroites — visez un D100 constant d'environ 45 μm pour correspondre aux spécifications souhaitées.

- Pression de broyage : Ajustez la pression de broyage pour équilibrer la fragmentation des particules et éviter le surbroyage, ce qui peut entraîner des fines qui réduisent la fluidité de la poudre et les propriétés magnétiques.

Débit d'alimentation et réglage de la buse

- Débit d'alimentation : Maintenez-le stable et optimal pour éviter de surcharger le broyeur ou un broyage incohérent. Un débit trop élevé réduit l'efficacité du broyage ; un débit trop faible gaspille la capacité.

- Buses de Laval : Une configuration correcte de la buse augmente l'accélération des particules et l'énergie d'impact. Choisissez des buses conçues pour NdFeB afin de maximiser l'efficacité du broyage sans craindre l'usure de la buse.

Ajout de lubrifiant

- Ajoutez de petites quantités de huile de silicone pendant le broyage pour stabiliser les particules, réduire l'accumulation statique et prévenir l'agglomération des particules. Cela est essentiel surtout pour les poudres ultrafines.

Conseils de dépannage

- Exécuter simulations de flux pour vérifier la dynamique des gaz et des poudres à l'intérieur du broyeur. Elles aident à détecter d'éventuelles zones mortes ou des trajectoires de particules inégales qui causent des incohérences de taille.

- Utiliser décrépitation à l'hydrogène en étape préalable au broyage pour fissurer doucement les morceaux de NdFeB avant le broyage. Cela améliore l'efficacité du broyage et l'uniformité de la poudre.

| Paramètre | Effet | Recommandation |

|---|---|---|

| Vitesse du classificateur | Distribution de la taille des particules | Ajuster pour une plage de taille étroite |

| Pression de broyage | Cassure vs surbroyage | Équilibrer pour éviter les fines |

| Débit d'alimentation | Efficacité du broyage | Garder stable et dans la plage optimale |

| Type de buse Laval | Impact des particules & vitesse | Utiliser des conceptions de buses spécifiques au broyeur |

| Ajout d'huile de silicone | Stabilisation de la poudre | Ajouter en petites quantités contrôlées |

L'optimisation de ces paramètres garantit une qualité de poudre cohérente avec un minimum de déchets. Par exemple, maintenir une teneur en oxygène du système en dessous de 200 PPM lors de la circulation de l'azote aide à préserver les propriétés magnétiques, tandis que l'ajustement fin de la taille des particules améliore la frittation et la coercitivité.

Pour en savoir plus sur les techniques de broyage et les options d'équipement, vous pouvez explorer les avantages des broyeurs à jet d'air revêtus de céramique.

Précaution principale #3 : Assurer la sécurité de l'opérateur et de l'équipement

La sécurité est cruciale lors de l'utilisation d'un broyeur à jet d'air pour produire de la poudre de NdFeB en raison de la nature fine et combustible du matériau. Voici les mesures clés pour protéger à la fois les opérateurs et l'équipement :

Atténuation de la poussière et des explosions

- Utiliser Enceintes certifiées ATEX conçues pour gérer des environnements poussiéreux explosifs.

- Assurez-vous de la mise à la terre de tout l'équipement pour éviter les étincelles statiques.

- Installer des systèmes de détection et de suppression des étincelles pour détecter précocement les sources d'ignition.

EPI et ventilation

- Les opérateurs doivent porter des respirateurs pour prévenir l'inhalation de particules fines.

- Utiliser Vêtements dissipatifs statiques pour réduire les risques d'accumulation d'électricité statique.

- Maintenir un systèmes de ventilation efficaces équipés de filtres HEPA pour capturer en toute sécurité la poussière d'NdFeB en suspension dans l'air.

Entretien de l'équipement

- Inspectez régulièrement les revêtements du broyeur pour l'usure et remplacez-les rapidement afin d'éviter la contamination et la défaillance de l'équipement.

- Utilisez des modules à déconnexion rapide pour un accès rapide et sécurisé lors du nettoyage ou des réparations, réduisant ainsi les temps d'arrêt et l'exposition.

Protocoles d'urgence

- Établissez des procédures de mise hors tension claires pour arrêter rapidement le broyeur en cas de détection de conditions anormales telles qu'un taux élevé d'oxygène ou des étincelles.

- Formez les opérateurs à la réponse d'urgence pour assurer une action rapide et limiter les dangers.

Prendre ces mesures de sécurité au sérieux protège votre équipe et garantit une production fiable et continue de poudre d'NdFeB sans incidents coûteux ni dommages à l'équipement. Pour approfondir l'optimisation de la sécurité du broyage et de l'équipement, envisagez d'explorer les meilleures pratiques dans les processus de broyage à jet liés, comme ceux décrits dans systèmes de broyage à sec et de classification de l'air.

Précaution essentielle #4 : Contrôle de la qualité et gestion post-broyage

Maintenir un contrôle de qualité de premier ordre est essentiel lors de la production de poudre d'NdFeB avec un broyeur à jet d'air. Des outils de surveillance en ligne tels que les systèmes de diffraction laser aident à maintenir une distribution de taille de particules cohérente, tandis que les tests magnétiques garantissent que la coercivité de la poudre et d'autres propriétés magnétiques respectent des normes strictes. Ces vérifications permettent de détecter rapidement toute déviation, évitant ainsi des problèmes coûteux en aval.

Un stockage approprié après le broyage est tout aussi important. Utilisez des sachets sous vide inertes pour protéger la poudre de l'humidité et de l'oxygène, qui peuvent provoquer l'oxydation et dégrader les performances magnétiques. Maintenez une humidité strictement contrôlée dans les zones de stockage pour minimiser davantage tout risque de détérioration.

Lors du passage de la production en laboratoire à la production industrielle, l'alignement des paramètres de broyage avec les processus d'assurance qualité garantit à la fois un rendement élevé et un retour sur investissement. La cohérence devient essentielle à mesure que les lots deviennent plus grands, donc les protocoles de surveillance et d'ajustement doivent être robustes.

Enfin, assurez-vous que votre configuration de broyage respecte des normes telles que l'ISO 9001 pour la gestion de la qualité et les réglementations REACH pour la sécurité chimique. Ces certifications garantissent non seulement la sécurité du produit, mais aussi facilitent la confiance des clients et l'accès au marché.

Pour des insights plus approfondis sur le contrôle de la taille des poudres et les techniques de broyage, explorer des technologies de broyage avancées telles que celles expliquées dans la discussion sur différences clés entre le microniseur à jet et le moulin à classificateur d'air peut être très utile.

Conseils avancés : Améliorer l'efficacité avec les solutions de machines à poudre EPIC

En ce qui concerne la production de poudre NdFeB de haute qualité, choisir le bon système de broyage à jet peut faire une grande différence. EPIC Powder Machinery propose des solutions personnalisables adaptées à des besoins spécifiques de broyage, améliorant l'efficacité et la qualité de la poudre.

Options de personnalisation : lits fluidisés vs broyeurs à jet spiral

| Caractéristique | Broyeurs à jet à lits fluidisés | Broyeurs à jet spiral |

|---|---|---|

| Mécanisme de broyage | Flux de particules fluidisées | Flux d'air en spirale avec classificateur |

| Contrôle de la taille des particules | Excellent pour des tailles uniformes | Bon contrôle, finesse réglable |

| Type de poudre adapté | Poudres fines et fragiles | Poudres dures et grossières |

| Consommation d'énergie | Modérée | Généralement inférieur |

| Complexité de maintenance | Modérée | Conception plus simple |

Le choix entre le lit fluidisé et les broyeurs à jets spiralés dépend des propriétés spécifiques de votre poudre NdFeB et des exigences de votre échelle de production.

Étude de cas : Succès du système d'azote EPIC

Un fabricant de aimants de premier plan a mis en œuvre le système de circulation d'azote en boucle fermée d’EPIC dans leur processus de broyage par jet. Cette mise à niveau a réduit la teneur en oxygène de manière constante en dessous de 200 ppm, diminuant les défauts liés à l’oxydation de plus de 30%. Le système a également amélioré la finesse des particules, atteignant un D100 de 45 μm, améliorant la performance de la poudre pour les applications d’aimants frittés. Ce succès concret met en évidence comment les broyeurs à jets d’air protégés par azote peuvent préserver les poudres de terres rares lors du broyage ultrafin.

Préparer l'avenir : améliorations cryogéniques et paramètres pilotés par l'IA

EPIC Powder Machinery innove également avec des options de broyage par jet cryogénique. Refroidir le matériau en dessous des températures ambiantes réduit l’oxydation induite par la chaleur et aide à maintenir les propriétés magnétiques pendant le broyage. De plus, les contrôles de processus pilotés par l'IA optimisent automatiquement la vitesse du classificateur, les débits d’alimentation et les pressions de buse en temps réel, augmentant le rendement tout en maintenant la qualité de la poudre.

Pour approfondir l’optimisation de la production de poudre avec des machines avancées, l’exploration de solutions telles que celles trouvées dans les cas de broyage de minéraux non métalliques peut être instructive. Celles-ci démontrent des approches sur mesure pour des systèmes de broyage similaires en complexité à ceux des poudres de métaux de terres rares.

En intégrant la machinerie flexible d’EPIC, votre établissement peut augmenter en toute confiance la production de poudre NdFeB tout en protégeant la qualité et la sécurité.