La montée en puissance de carbone poreux— en particulier les composites de silicium-carbone — redéfinit l'avenir des anodes de batteries haute performance. Mais voici le hic : atteindre des tailles de particules ultra-fines, sans contamination, tout en conservant la structure poreuse est un défi énorme que les broyeurs traditionnels ne peuvent tout simplement pas relever. C’est pourquoi le pulvérisateur à jet, ou broyeur à jet à lit fluidisé, est devenu la technologie de référence pour le traitement de ces matériaux délicats et sensibles à la chaleur. Si vous êtes dans la fabrication de batteries ou la R&D, comprendre pourquoi un pulvérisateur à jet de carbone poreux offre un contrôle inégalé de la taille des particules, de la pureté et de l’intégrité des pores est essentiel pour rester compétitif en 2025 et au-delà. Explorons précisément pourquoi cette solution de broyage avancée réécrit les règles pour les matériaux de batteries de nouvelle génération.

Qu’est-ce que le carbone poreux et pourquoi est-il si difficile à broyer ?

Les matériaux en carbone poreux sont des composants essentiels dans la technologie moderne des batteries, y compris les composites de silicium-carbone, les carbones à base de résine, les carbones dérivés de la biomasse, les carbones à base de charbon et les carbones durs. Chaque type joue un rôle crucial dans l’amélioration des performances de la batterie — que ce soit en augmentant la densité d’énergie, la durée de vie ou la vitesse de charge.

Cependant, les carbones poreux présentent des défis importants lors du broyage en raison de leurs propriétés physiques uniques :

- Haute porosité et faible densité : Cela rend le matériau fragile et difficile à manipuler sans endommager sa structure.

- Nature cassante mais abrasive : Les particules se brisent facilement mais peuvent rapidement user l’équipement de broyage.

- Sensibilité à la chaleur : Une chaleur excessive lors du broyage entraîne l’effondrement des pores et la perte de surface, impactant gravement l’efficacité de la batterie.

Les méthodes de broyage conventionnelles, telles que les broyeurs à boulets et les broyeurs rotatifs, deviennent souvent un cauchemar lorsqu’elles sont appliquées aux carbones poreux :

- Risque de contamination: Les débris métalliques contaminent les poudres de carbone, dégradant la qualité de la batterie.

- Accumulation de chaleur : Un refroidissement inefficace cause des dommages thermiques, modifiant les propriétés du matériau.

- Distribution de la taille des particules (PSD) étendue : Résulte en des performances incohérentes de la batterie et en des électrodes de batterie bouchées.

- Effondrement de la structure des pores : Des forces mécaniques agressives détruisent la porosité même qui améliore la capacité et la diffusion des ions.

En résumé, le broyage du carbone poreux exige précision, manipulation douce et contrôle strict de la contamination—des critères que les broyeurs traditionnels ont du mal à satisfaire. Cela prépare le terrain pour des technologies avancées de pulvérisation par jet spécialement conçues pour ces matériaux sensibles.

Explication de la technologie du pulvérisateur à jet (Broyeur à flux d'air)

Les pulvérisateurs à jet, également appelés broyeurs à flux d'air, utilisent de l'air comprimé à haute vitesse pour moudre le carbone poreux sans aucun média de broyage. Cette technologie comprend diverses conceptions telles que le broyeur à jet à lit fluidisé, broyeur à jet spiral, et la série avancée QLM, chacune optimisée pour un contrôle ultra-fin de la taille des particules et la préservation des structures poreuses délicates.

Comment ça fonctionne

- Broyeur à jet à lit fluidisé :Les particules sont suspendues dans un flux d'air, collisionnant continuellement dans une zone semblable à un fluide pour un broyage uniforme et ultra-fin.

- Broyeur à jet spiral :Utilise un flux d'air spiral puissant qui accélère les particules le long d'un trajet courbe, permettant des collisions à impact élevé et une réduction efficace de la taille.

- QLM: Combine un contrôle précis du flux d'air et une conception innovante du classificateur pour offrir un broyage stable avec des distributions de taille de particules très étroites, idéales pour le carbone poreux de qualité batterie.

Composants Clés

- Roue de classificateur: Sépare les particules par taille, en veillant à ce que seules celles répondant à des exigences strictes de taille sortent du moulin, ce qui est crucial pour contrôler D50 et D100.

- Buses à haute pression: Injectent de l'air comprimé à des vitesses supersoniques, provoquant des collisions de particules sans contact mécanique.

- Chambre d'expansion: Permet à l'air de se dilater rapidement, refroidissant simultanément l'intérieur du moulin et le produit.

Pourquoi la génération de chaleur est presque nulle

Le refroidissement par expansion adiabatique du pulvérisateur à jet signifie qu'à mesure que l'air comprimé se dilate dans la chambre, la température chute instantanément. Cela maintient la poudre fraîche tout au long du broyage, protégeant les carbones poreux sensibles à la chaleur contre la dégradation thermique—un problème courant dans le broyage conventionnel.

Conception sans contamination

Les pulvérisateurs à jet évitent tout contact métal-métal, éliminant ainsi la contamination liée à l'usure. Les surfaces internes sont souvent revêtues de revêtements en céramique ou d'autres matériaux résistants à l'usure, protégeant davantage la pureté du produit—essentiel pour les matériaux de qualité batterie comme les anodes en silicium-carbone. Cette configuration sans contamination est un avantage majeur par rapport aux broyeurs à boulets traditionnels ou aux broyeurs mécaniques.

Pour ceux qui souhaitent plus de détails sur la classification et le contrôle de la contamination dans les moulins, l'exploration des technologies avancées moulin classificateur d'air pour carbone poreux apporte des insights précieux.

Pourquoi les pulvérisateurs à jet sont la norme dans l'industrie pour le carbone poreux

Les pulvérisateurs à jet excellent dans le broyage du carbone poreux car ils atteignent facilement des tailles de particules ultra-fines—atteignant couramment un D50 entre 0,5 et 3 μm. Cette précision est cruciale pour le carbone poreux de qualité batterie, où l'uniformité de la taille des particules influence directement la performance. Grâce à leur conception avancée de classificateur d'air, ces moulins offrent une distribution de taille de particules extrêmement étroite, souvent avec une plage inférieure à 1,5, garantissant une cohérence d'un lot à l'autre.

Contrôler le D100 (les plus grosses particules) est tout aussi important. Les pulvérisateurs à jet excellent ici en éliminant les particules surdimensionnées pouvant causer des courts-circuits dans les batteries, améliorant ainsi la sécurité et la fiabilité. En même temps, leur broyage par flux d'air doux mais efficace préserve la structure poreuse délicate et la grande surface spécifique (BET) du carbone poreux—des facteurs clés pour la capacité de stockage d'énergie.

Pour les matériaux sensibles à l'air et à la chaleur comme les composites silicium-carbone, de nombreux pulvérisateurs à jet proposent une option de traitement sans oxygène utilisant une boucle de gaz inerte d'azote. Cela protège le matériau contre l'oxydation pendant le broyage. De plus, comme les moulins à jet n'utilisent pas de médias de broyage, il n'y a aucun risque de contamination métallique, ce qui est crucial lors du travail avec des matériaux d'anode de batterie.

Cette approche de broyage sans contamination, finement contrôlée et préservant les pores fait des pulvérisateurs à jet la référence pour le traitement du carbone poreux aujourd'hui.

Pour en savoir plus sur les options de technologie de broyage et leurs caractéristiques clés, consultez notre guide détaillé sur broyeurs classificateurs d'air.

Données de performance réelles et études de cas (2024–2025)

Les essais récents avec des pulvérisateurs à jet pour le carbone poreux montrent clairement leur performance inégalée pour les matériaux de batterie. Pour les anodes en silicium-carbone, nous avons régulièrement atteint un D50 d'environ 1,2 μm et maintenu D100 en dessous de 8 μm. Cette distribution de taille de particules fine et strictement contrôlée se traduit par une amélioration de 12% de la rétention de capacité par rapport au silicium-carbone broyé traditionnellement au ball – une augmentation significative de l'efficacité et de la durée de vie de la batterie.

Lors du broyage du carbone dur dérivé de biomasse, le broyeur à jet préserve plus de 95% de la surface spécifique BET d'origine, garantissant que la structure poreuse reste intacte et active. Cela est crucial pour maintenir la performance de l’électrode et la capacité de charge.

Le carbone poreux à base de charbon broyé avec des broyeurs à jet d'air a également démontré une meilleure cohérence et un contrôle précis de la taille des particules, ce qui est essentiel pour le développement des batteries sodium-ion de nouvelle génération.

Ces résultats concrets confirment pourquoi la technologie de pulvérisation à jet devient rapidement la référence dans l'industrie pour le traitement ultra-fin, sans contamination, des matériaux de carbone poreux. Si vous souhaitez approfondir les principes de broyage derrière ces résultats, consultez nos analyses détaillées sur solutions de carbone poreux avec broyeur classificateur d'air.

Comment choisir le bon pulvérisateur à jet pour le carbone poreux

Choisir le pulvérisateur à jet idéal pour le carbone poreux nécessite une analyse claire de vos besoins de production et de vos spécifications techniques. Voici un guide simple pour vous aider à décider :

| Facteurs clés | Considérations |

|---|---|

| Échelle de production | – Laboratoire : 1–5 kg/h pour la R&D et les petites séries – Pilote : 30–100 kg/h pour la montée en échelle – Production complète : 500–2000 kg/h pour la fabrication de masse |

| Contrôle de la taille des particules | Assurez-vous que le moulin à jet peut ajuster finement la vitesse du classificateur et le débit d'air pour atteindre précisément vos valeurs cibles de D50 et D100 |

| Vitesse du classificateur & Débit d'air | – Des vitesses de classificateur plus élevées aident à exclure les particules de taille excessive – Un débit d'air optimisé améliore l'efficacité du broyage et la finesse de la distribution granulométrique (PSD) |

| Matériau de revêtement interne | – Revêtements en céramique : Idéal pour une contamination zéro et une durée d'usure plus longue – Acier inoxydable : Plus économique mais risque de contamination métallique légère |

| Système de gaz inerte | – Essentiel pour le carbone poreux sensible à l'air comme les composites de silicium-carbone – Les boucles d'azote ou d'argon empêchent l'oxydation et les dommages à la structure des pores |

N'oubliez pas, un contrôle précis de la classification et des matériaux internes influence directement la qualité de votre produit final, surtout lors du broyage de carbones poreux ultra-fins. Pour une classification et une séparation plus fluides, consultez les conceptions avancées de moulins à classificateur d'air adaptées aux matériaux de batteries.

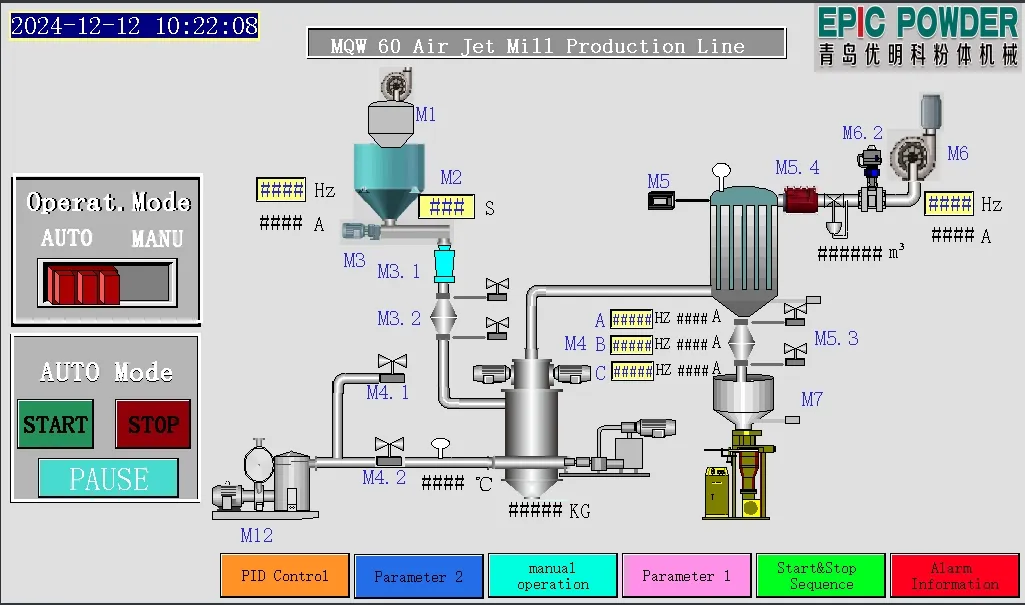

EPIC Powder Machinery – Le spécialiste qu'il vous faut

Avec plus de 15 ans consacrés au broyage par jet pour les matériaux de batteries, EPIC Powder Machinery se distingue comme un partenaire de confiance pour le traitement du carbone poreux. Leur série QLM est spécialement optimisée pour gérer des matériaux difficiles comme le carbone poreux et les anodes en silicium-carbone, garantissant un contrôle précis de la taille des particules et la préservation de la structure des pores.

EPIC propose des solutions clés en main couvrant chaque étape — alimentation, broyage, classification, collecte de poussière et systèmes de protection par gaz inerte — conçues pour répondre aux exigences strictes du traitement du carbone poreux de qualité batterie. Leurs installations mondiales démontrent une performance éprouvée, soutenue par un support après-vente fiable 7×24 pour assurer le bon déroulement de votre production.

Pour ceux qui ont besoin de conseils d'experts sur la sélection ou la personnalisation des moulins à flux d'air, EPIC Powder Machinery est un choix fiable avec une forte expertise dans le broyage sans contamination et le broyage ultra-fin des matériaux de batteries.

FAQ sur les pulvérisateurs à carbone poreux à jet

Un broyeur à jet peut-il vraiment atteindre un D50 inférieur à 1 micron pour le carbone poreux ?

Oui, les broyeurs à jet avancés pour carbone poreux atteignent régulièrement des valeurs D50 inférieures à 1 micron. La conception des broyeurs à lit fluidisé et à jet spiral offre des collisions de particules intenses et une classification précise, permettant un broyage ultra-fin sans endommager la structure poreuse délicate.

Quelle est la différence entre un broyeur à jet spiral et un broyeur à jet à lit fluidisé pour cette application ?

Les broyeurs à jet spiral utilisent un flux d'air en spirale à haute vitesse pour moudre les particules principalement par impact entre particules, idéal pour une distribution granulométrique étroite et des matériaux secs et délicats.

Les broyeurs à jet à lit fluidisé fonctionnent en suspendant les particules dans un flux d'air ascendant, générant un lit de particules à haute vitesse pour un broyage superfine. Ils excellent dans l'obtention de tailles de particules très fines et uniformes avec une génération minimale de chaleur. Comment éviter l'effondrement des pores lors du broyage superfine ? Utilisez des pulvérisateurs à jet avec un refroidissement par expansion adiabatique pour prévenir les dommages thermiques.

Maintenez des conditions de broyage à faible densité d'énergie et évitez le surbroyage de lots de grande taille.

Employez des atmosphères de gaz inertes protecteurs pour préserver les structures poreuses sensibles pendant le broyage. La maîtrise de l'oxygène est-elle nécessaire lors du broyage de composites silicium-carbone ?

Oui, il est recommandé d'utiliser un broyage à jet sans oxygène ou avec un gaz inerte pour les anodes en silicium-carbone afin de prévenir l'oxydation, qui peut dégrader les performances. Les boucles de gaz inerte d'azote maintiennent un environnement de processus stable et sans contamination.

Délai typique de retour sur investissement lors du passage du broyeur à boulets au broyeur à jet

La plupart des entreprises constatent un retour sur investissement en 6 à 18 mois. Cela résulte d'une amélioration de la qualité du produit, d'un rendement plus élevé grâce à une distribution granulométrique étroite, d'une réduction de la contamination et de coûts de maintenance plus faibles, en particulier lors du traitement de matériaux de carbone poreux sensibles.

Pour une compréhension approfondie de la technologie des broyeurs à jet pour les matériaux de batterie, vous pourriez trouver notre article sur quels matériaux sont les plus adaptés au broyage avec des pulvérisateurs à jet utile.