Si vous essayez de produire poudre ultrafine de haute qualité, choisir le bon moulin à poudre fine peut faire ou défaire vos résultats.

Peut-être avez-vous besoin d’un ajustement plus serré distribution de la taille des particules pour de meilleures performances du produit. Peut-être que votre matériau est thermoréactif, abrasif, ou doit respecter des normes strictes pureté normes. Ou peut-être que votre moulin actuel ne peut tout simplement pas atteindre la plage de microns dont vous avez besoin—peu importe à quel point vous le poussez.

Ce guide va vous expliquer précisément ce qui compte dans un moulin à poudre fine:

le types de moulins broyeurs à jet, broyeurs à classificateur d'air, broyeurs à anneau et rouleaux, et plus encore, le applications qui nécessitent des poudres ultrafines, et la Conseils de sélection que les vraies plantes utilisent pour éviter des erreurs coûteuses.

En chemin, vous verrez où Machine à poudre EPIC s'intègre avec des solutions pratiques axées sur l'ingénierie plutôt que sur des discours marketing.

Si vous êtes sérieux à propos de production de poudre micronique et souhaitent des résultats cohérents à l’échelle industrielle, continuez à lire.

Do you want to know how to choose the right Fine Powder Grinding Mill?

Qu'est-ce qu'une meuleuse à poudre fine ?

A moulin à poudre fine également appelé un broyeur ultrafin, moulin à poudre très fine, ou Broyeur de poudre industrielle) est spécialisé équipement de réduction de taille de particules fiable conçu pour transformer des matériaux granulaires ou grossiers en poudre à l'échelle micronique avec un contrôle distribution granulométrique (DGM)J'utilise ces systèmes pour fournir des poudres cohérentes et haute performance pour la production industrielle, pas seulement pour la réduction de taille de base.

Définition de base et principe de fonctionnement

En termes simples, un moulin à poudre fine :

- Prend en charge: matériau broyé ou pré-traité

- Applique de l'énergie: par impact, cisaillement, abrasion et/ou compression

- Sépare le fin du grossier: en utilisant un système intégré ou externe classificateur d'air

- Renvoie la surtaille: vers la zone de broyage jusqu'à ce qu'il atteigne la taille cible

Le processus est généralement continu et fonctionne souvent dans un système de broyage en circuit fermé or système de broyage de poudre en boucle fermée, où :

- Le matériau est introduit dans le broyeur (alimentation par vis, alimentation rotative ou système de dosage).

- Le broyage se fait entre rouleaux, broches, marteaux, médias, ou via jets d'air.

- Les particules broyées sont transportées par courant d'air à un classificateur d'air ultrafin.

- Poudre fine passe au collecteur ; poudre grossière est recirculée.

C'est ainsi que je réalise une finesse stable et reproductible dans des conditions industrielles réelles.

Poudre fine vs poudre ultrafine : micron et submicron

Lorsque nous parlons de « fine » et « ultrafine », nous parlons en réalité de gammes de taille de particules:

- Poudre fine:

- Typiquement 10–200 μm (microns)

- Couramment pour l'alimentation, les épices, la masse de plastiques, les charges minérales de base

- Poudre ultrafine / poudre superfine:

- Typiquement 1–10 μm

- Dans des systèmes avancés, jusqu'à submicron (<1 μm)

- Utilisé pour le haut de gamme revêtements, pigments, produits pharmaceutiques et charges haute performance

Une dédiée broyeur ultrafin, comme un broyeur à jet mill, broyeur à classificateur d'air, ou broyeur à boulets avec classificateur, est généralement nécessaire lorsque vous visez en dessous d’environ 20 μm avec une distribution granulométrique serrée.

Pourquoi la distribution granulométrique (PSD) est importante

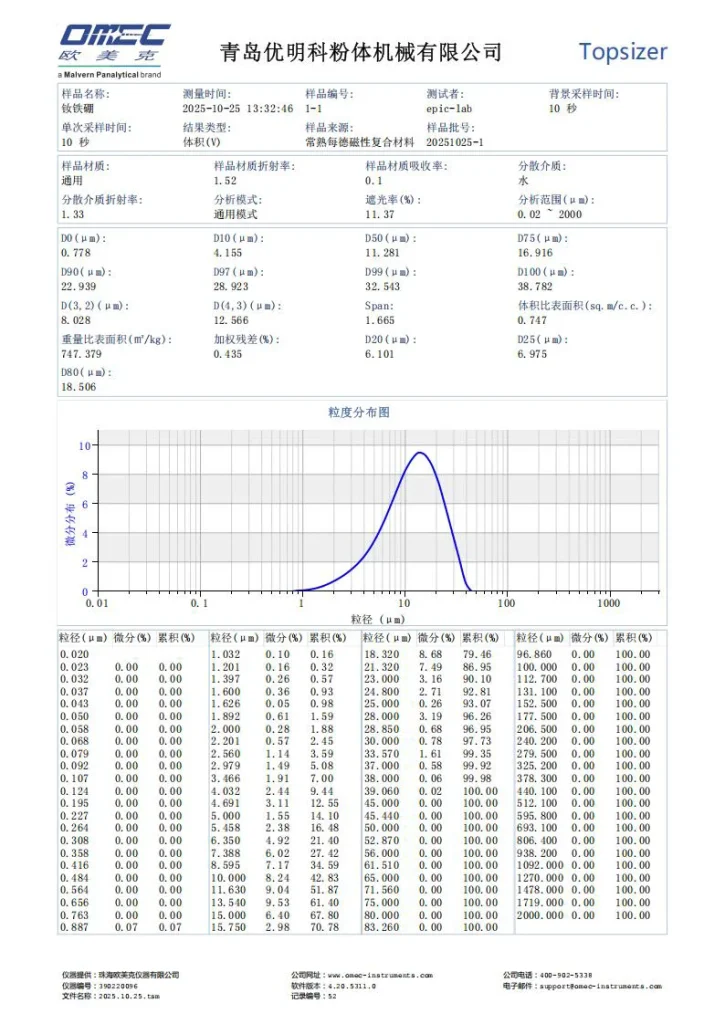

Il ne suffit pas d’atteindre une taille « moyenne » ; le forme de la PSD détermine la performance de votre produit. En pratique, je me concentre sur :

- PSD étroite ( coupe nette )

- Meilleur fluidité et à la densité de compactage

- Plus cohérent taux de réaction, dissolution, ou force de couleur

- Réduction de la poussière et de la ségrégation lors de la manutention

- Découpe supérieure contrôlée (D90 / D97)

- Limite le nombre de particules grossières pouvant causer défauts de surface, mauvais brillant, sensation en bouche rugueuse ou faible résistance

- Contenu optimisé des amendes (D10)

- Trop d'amendes agglomération, mauvais écoulement, risque d'explosion de poussière

- Trop peu d'amendes performance faible, couverture insuffisante ou réactivité limitée

Avec une conformité appropriée contrôle de la distribution de la taille des particules via classification, je peux ajuster la poudre pour correspondre à des spécifications très précises objectifs de performance industrielle.

Composants principaux d'un système de broyage de poudre fine

Un ensemble complet ligne de production de poudre fine or usine de broyage de poudre comprend généralement :

- Système d'alimentation

- Alimentateur à vis, vanne rotative ou alimentateur à perte de poids

- Conçu pour une alimentation stable et contrôlée du moulin

- Moulin de broyage

- L'unité centrale : moulin à jet, moulin à classificateur d'air, moulin à rouleau à anneau, moulin à vibration, broyeur à boulets, moulin à broches ou moulin à marteaux

- Sélectionné en fonction de la dureté du matériau, la sensibilité à la chaleur et la finesse cible

- Système de classificateur d'air / classification

- Intégré dans un système de moulin à classificateur d'air ou externe dans un moulin à boulets en circuit fermé

- Contrôles finesse, généralement via la vitesse du classificateur et à la le débit d'air

- Système de traitement de l'air et de flux d'air

- Ventilateurs, soufflantes et conduits pour déplacer le matériau et contrôler temps de résidence

- Critique pour technologie de broyage à sec et à la broyage à basse température

- Collecte et filtration des poussières

- Filtres à sac, filtres à cartouche ou cyclones

- Assurer un système de broyage sans poussière, élevé récupération du produit, et conformité aux normes de sécurité

- Contrôle et automatisation

- Contrôle PLC ou DCS pour vitesse du classificateur, vitesse du broyeur, débit d'air, taux d'alimentation

- Enregistrement des données pour assurance qualité et optimisation des processus

- Pièces de contact et matériaux de revêtement

- Chambre de broyage en acier inoxydable, pièces de broyage résistantes à l'usure, céramiques ou alliages spéciaux

- Conçu autour de Agressivité, exigences de pureté, et contrôle de la contamination métallique

En intégrant correctement ces composants, je peux construire systèmes de broyage de poudre sur mesure et à la lignes de traitement de poudre fine industrielles qui offrent une production cohérente de poudre micronisée pour les marchés mondiaux.

Pourquoi utiliser un moulin de broyage de poudre fine ?

Un moulin de broyage de poudre fine n’est pas seulement « pratique » – c’est souvent la seule façon d’atteindre les objectifs modernes de qualité, de coût et de sécurité dans le traitement de la poudre.

Meilleure qualité et cohérence du produit

Avec un moulin de broyage de poudre fine stable, vous obtenez :

- Une distribution granulométrique (PSD) précise pour des performances reproductibles lot après lot

- Couleur, texture et densité uniformes dans les minéraux, produits chimiques, pigments, aliments et pharmaceutiques

- Comportement en aval stable dans le mélange, la granulation, le revêtement ou l’extrusion

Une PSD cohérente signifie moins de rejets, moins de réclamations clients, et une mise à l’échelle de la production beaucoup plus facile.

Solubilité, réactivité et fluidité améliorées

Le broyage fin et ultrafin améliore directement le comportement de votre produit :

- Taille de particule plus petite = surface spécifique plus grande, ce qui augmente la solubilité (API, additifs alimentaires), la réactivité (produits chimiques, catalyseurs), et la dispersion (pigments, charges).

- Meilleure fluidité et emballage pour les poudres destinées aux silos, sacs, alimentateurs ou systèmes d'impression 3D.

- Mélange plus propre avec moins de ségrégation dans

Comment fonctionnent les moulins à broyage de poudre fine

Un moulin à broyage de poudre fine décompose la matière en combinant plusieurs forces dans un système contrôlé. Une fois que vous comprenez ces bases, il est beaucoup plus facile de choisir le Broyeur de poudre industrielle et de le maintenir en bon état de fonctionnement.

Principaux mécanismes de broyage

À l'intérieur d'un moulin à poudre fine or broyeur ultrafin, les particules sont principalement réduites par :

- Impact – des marteaux, des broches ou des particules à grande vitesse frappent le matériau et le brisent (broyeur à broches, broyeur à marteaux, broyeur à jet).

- Cisaillement – le matériau est « tranché » entre des surfaces en mouvement rapide (broyeur à classificateur d'air, certains broyeurs à rotor).

- Attrition – les particules se frottent et se grindent les unes contre les autres ou contre des médias (broyeur à boulets, broyeur à vibration).

- Compression – le matériau est comprimé entre des rouleaux ou des anneaux (broyeur à anneaux et rouleaux, moulins de type Raymond).

La plupart équipement de réduction de taille de particules fiable utilisent un mélange de ces forces. Nous ajustons la conception pour que vous obteniez la finesse souhaitée avec une consommation d'énergie minimale.

Systèmes en circuit fermé vs en circuit ouvert

Votre moulin à poudre fine peut fonctionner :

- Circuit ouvert: Le matériau passe une seule fois, sans séparation intégrée. C’est plus simple mais le distribution granulométrique (DGM) est généralement plus large.

- Circuit fermé: Un classificateur (souvent un classificateur d'air ultrafin) se trouve dans la boucle. La fine poudre est retirée comme produit, les particules grossières sont renvoyées au broyeur.

- Résultat: plus serré PSD, qualité stable, et meilleure efficacité énergétique, en particulier pour la poudre micronisée et ultrafine.

La plupart des lignes de production de poudre fine utilisent une forme de circuit fermé ou système de broyage de poudre en boucle fermée pour maintenir la qualité sous contrôle strict.

Classification, Recirculation et PSD étroit

Pour obtenir un PSD étroit et cohérent, nous nous appuyons sur :

- Classificateur intégré ou externe – sépare les particules par taille ou masse en temps réel.

- Boucle de recirculation – les particules de taille excessive sont automatiquement renvoyées au broyeur jusqu'à ce qu'elles atteignent la taille cible.

- Ajustement précis – ajustez la vitesse du classificateur et le flux d'air pour déplacer le « point de coupe » et contrôler la bande passante du PSD.

Voici comment un moulin à poudre très fine peut respecter une spécification très stricte même lorsque la qualité de l'alimentation change.

Flux d'air, vitesse et médias de broyage

La performance du broyage fin repose entièrement sur le contrôle :

- Flux d'air

- Dans les broyeurs à jet et broyeurs classificateurs d'air, le flux d'air déplace la matière, refroidit le processus, et facilite la classification.

- Une circulation d'air plus élevée transporte généralement des particules plus fines vers le classificateur plus rapidement, mais un flux trop important peut réduire le temps de broyage.

- Vitesse du rotor / du broyeur

- Vitesse plus élevée = impact et cisaillement plus forts = poudre plus fine, mais aussi plus d'usure et de consommation d'énergie.

- Nous équilibrons la vitesse pour atteindre votre objectif de finesse sans consommer trop d'énergie ni endommager les pièces.

- Médias de broyage (broyeurs à billes, broyeurs à vibration)

- Taille: médias plus petits = broyage plus fin, mais débit plus lent.

- Matériau: acier, céramique ou alliages spéciaux pour répondre aux exigences de dureté et de pureté.

Lorsque nous concevons ou améliorons un machine de pulvérisation de poudre or système de broyage de particules fines ces paramètres sont ceux que nous optimisons pour fournir une poudre micronique stable au coût le plus bas par tonne.

Pour un aperçu pratique de leur fonctionnement dans des usines réelles, vous pouvez voir comment nous construisons des lignes complètes de broyage de poudre minérale pour des charges comme le carbonate de calcium dans notre guide sur le broyage et les applications du carbonate de calcium lourd.

Types de broyeurs à poudre fine

Types courants de broyeurs à poudre fine industriels

Lorsque je conçois une ligne de broyage de poudre fine, je commence généralement par sélectionner parmi ces types de moulins principaux:

- Broyeur à jet (à spirale / à lit fluidisé) utilise des jets d'air à haute vitesse, sans contact avec un média mécanique.

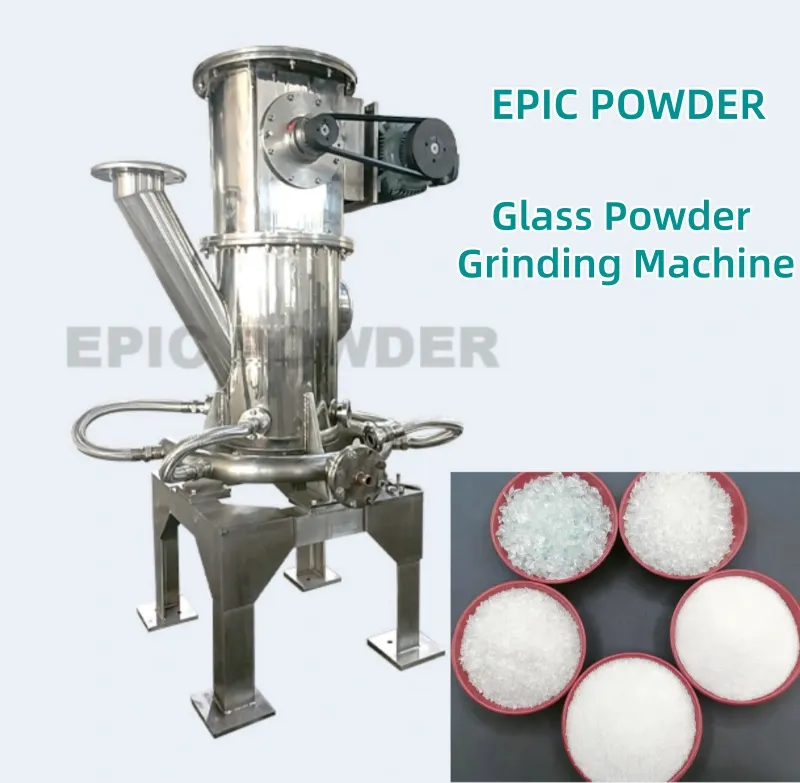

- Broyeur classificateur à air (broyeur classificateur d'air) Meulage à impact + classificateur d'air intégré dans un seul boîtier.

- Broyeur à anneaux / Moulin à rouleaux Raymond compression et cisaillement entre les rouleaux et l'anneau pour les minéraux.

- Broyeur à vibration (vibro-mill) Vibration à haute fréquence avec média pour poudres fines et ultrafines.

- Broyeur à boulets avec classificateur broyage classique en circuit fermé avec classificateur d'air externe

- Broyeur à broche Broches à haute vitesse pour le broyage à impact de matériaux mi-durs.

- Broyeur à marteaux pour broyage fin Marteaux + tamis pour poudres grossières à moyennes fines.

Chacun de ces éléments est une preuve. Broyeur de poudre industrielle solution en lignes de production réelles, pas seulement du matériel de laboratoire.

Correspondance du type de moulin avec le matériau et la finesse

Voici comment je fais généralement correspondre le moulin à votre matériau et à la taille cible :

- Doux à moyen, sensible à la chaleur, de haute pureté (API, pigments, produits chimiques spécialisés)

→ Broyeur à jet or broyeur à classificateur d'air pour poudre micronique et submicronique avec des surfaces très propres. - Minéraux non métalliques (carbonate de calcium, talc, quartz, kaolin, perlite, etc.)

→ Broyeur à rouleaux à anneaux pour 325–2500 mesh ; broyeur à boulets + classificateur lorsque vous avez besoin d'une finesse flexible et d'une capacité très élevée. Par exemple, nos lignes de broyage de poudre de carbonate de calcium et de perlite sont construites autour de ces solutions sur la plateforme de broyage de poudre d'EPIC Powder Machinery. - Minéraux bruts résistants, abrasifs, à volume élevé

→ Broyeur à boulets avec classificateur or broyeur à anneaux et rouleaux, avec des revêtements et des pièces résistants à l'usure. - Aliments, épices et produits chimiques généraux

→ Broyeur à broches or broyeur à marteaux pour un broyage efficace de moyenne à fine finesse et un nettoyage facile. - R&D, petits lots, projets ultrafins spéciaux

→ Broyeur à vibration, ou à l'échelle du laboratoire broyeur à jet / broyeur à classificateur d'air pour des essais flexibles.

Si vous n'êtes pas sûr de ce qui est réaliste pour votre poudre, je recommande toujours de commencer par tests en laboratoire ou pilotes sur votre matériel dans un centre technique comme le nôtre avant de choisir le type de moulin.

Avantages et inconvénients des technologies de broyage en poudre fine

Chacun moulin à poudre fine de ces

- technologies présente ses compromis :

- Avantages : Moulin à jet / moulin ultrafin matériaux sensibles à la chaleur Très fin (jusqu'à d97<3–5 μm), PSD étroite, faible contamination, idéal pour

- Inconvénients : et les poudres de haute pureté.

- Consommation d'énergie plus élevée, capacité inférieure, nécessite de l'air comprimé et une alimentation propre et sèche.

- Avantages : Moulin à classificateur d'air contrôle de la distribution de la taille des particulesBroyage + classification dans une seule machine, finesse réglable en cours de fonctionnement, bon

- Inconvénients : , équilibre solide entre coût, énergie et performance.

- Pas aussi ultrapropre que les moulins à jet, plus d'usure lorsqu'il est utilisé sur des minéraux très abrasifs.

- Avantages : Moulin à anneau et rouleau (type Raymond) Trèsénergétiquement efficace , production continue stable, idéal pour le traitement de la poudre minérale ultrafine

- Inconvénients : Principalement pour les minéraux non métalliques ; pas idéal pour les matériaux collants ou fibreux.

- Broyeur à vibration

- Avantages : Empreinte compacte, forte capacité de broyage fin, adaptée pour de petits à moyens lots et matériaux durs.

- Inconvénients : Vibration plus élevée, plus exigeant pour les fondations et la maintenance.

- Broyeur à boulets avec système de classificateur

- Avantages : Très flexible, gère une large gamme de dureté, à grande échelle production de poudre micronique, facile à augmenter en taille.

- Inconvénients : Consommation d'énergie plus élevée, système plus grand, plus d'usure des médias et des liners.

- Broyeur à broches / broyeur à marteaux

- Avantages : Simple, robuste, faible CAPEX, idéal pour l'alimentation, les épices et les produits chimiques généraux.

- Inconvénients : Limitée dans la gamme ultrafine ; lorsque vous avez besoin de poudre superfine ou d'une PSD serrée, vous devrez passer à un broyeur à classificateur d'air or broyeur à jet mill.

Dans de vrais projets, je ne choisis pas un broyeur isolément. Je regarde vos propriétés de matériau, la finesse cible, la capacité et le niveau de pureté, puis je construis un système de pulvérisation de poudre personnalisé— souvent en combinant pré-broyage, séchage et classification — pour atteindre votre spécification au coût total le plus bas.

Broyeur à jet pour poudre ultrafine

Un broyeur à jet est un moulin à poudre fine qui utilise de l'air comprimé à haute vitesse (ou de la vapeur) au lieu de lames mécaniques. Les particules entrent en collision à très haute vitesse, se décomposant en poudre micronique et submicronique avec presque aucune accumulation de chaleur et très peu de contamination.

Comment les broyeurs à jet moudrent avec des jets d'air à haute vitesse

Dans un broyeur à jet mill, l'air comprimé est injecté par des buses dans une chambre de broyage :

- Les jets d'air à haute vitesse accélèrent les particules à des vitesses supersoniques

- Les particules impactent et abrasent les unes les autres (collision particule–particule)

- Les particules plus fines sont emportées par le flux d'air, tandis que les plus grossières restent jusqu'à ce qu'elles soient suffisamment petites

Ce broyage à énergie gazeuse pure rend les broyeurs à jet idéaux broyeurs à finesse ultrafine pour les poudres critiques et sensibles.

Broyeur à jet spiral vs broyeur à jet à lit fluidisé

Il existe deux principaux types de broyeurs à jet industriels :

- Broyeur à jet spiral :

- Les entrées d'air tangentielle créent une spirale

Broyeur classificateur d'air (Broyeur classificateur d'air)

Un broyeur classificateur d'air (souvent appelé système de broyage classificateur d'air) est un modèle compact moulin à poudre fine qui combine le broyage et la classification précise dans un seul boîtier en boucle fermée. La matière à traiter est broyée par un rotor à haute vitesse (impact et cisaillement), puis immédiatement transportée dans un classificateur d'air interne qui sépare la poudre fine des particules grossières en temps réel.

Comment le broyage et la classification par air travaillent ensemble

À l'intérieur du broyeur à classificateur d'air:

- Le rotor ou les broches broient la matière en une fine poudre (impact + abrasion).

- Un flux d'air puissant soulève les particules dans le classificateur d'air intégré.

- Les particules fines qui répondent au taille micron cible passent en tant que produit.

- Les particules de taille excessive sont rejetées par le classificateur et renvoyées dans la zone de broyage jusqu'à ce qu'elles soient suffisamment fines.

Cette boucle intégrée vous offre une distribution précise de la taille des particules (PSD) sans tamis externes ni équipements supplémentaires, très similaire en concept à d'autres systèmes modernes de classification de poudre.

Contrôler la taille des particules avec le classificateur intégré

Vous contrôlez la taille de coupe et la PSD principalement par :

- Vitesse de la roue du classificateur – vitesse plus élevée = coupe plus fine, vitesse plus basse = produit plus grossier.

- Volume d'air / débit d'air – plus de flux d'air aide à transporter les particules plus fines ; moins de flux d'air maintient la poudre plus grossière dans le moulin.

- Vitesse du rotor – une vitesse plus élevée améliore la finesse mais augmente la consommation d'énergie et l'usure.

Avec les bons réglages, un moulin à classificateur d'air peut atteindre de manière cohérente d90 dans la gamme de 10–150 μm avec un PSD propre et étroit, idéal pour de nombreuses poudres industrielles.

Applications idéales pour les broyeurs à classificateur d'air

Ce type de Broyeur de poudre industrielle fonctionne mieux lorsque vous avez besoin de poudre fine à moyennement fine, qualité stable, et un débit relativement élevé en un seul passage. Usages courants :

- Produits chimiques & pigments – additifs, résines, pigments inorganiques, colorants.

- Aliments & épices – sucre, épices, protéines, cacao, additifs alimentaires (avec conception alimentaire).

- Minéraux – minéraux doux à moyennement durs où l'ultra-ultrafine n'est pas nécessaire.

- Pharmacie & cosmétiques – excipients et ingrédients non-API en configurations de style GMP.

Il est particulièrement utile lorsque vous souhaitez un système compact, fermé, contrôlé contre la poussière au lieu d'un moulin séparé + classificateur externe.

Gamme de finesse, débit, et consommation d'énergie

Chiffres typiques (varie selon le matériau et le modèle) :

- Gamme de finesse : environ 20–150 μm, parfois plus fin sur des matériaux doux ou cassants.

- Débit: de quelques kg/h (laboratoire et pilote) jusqu'à plusieurs tonnes par heure dans un système complet ligne de production de poudre fine.

- Consommation d'énergie: généralement plus économe en énergie que les broyeurs à jet à la même finesse, mais plus énergivore que les broyeurs à marteaux ou à broches simples.

Vous échangez essentiellement une consommation d'énergie contre une meilleure précision et moins d'étapes de processus.

Quand choisir un broyeur à classificateur d'air vs un broyeur à jet

Optez pour un broyeur à classificateur d'air lorsque:

- Vous avez besoin poudre fine, mais pas ultrafine extrême (par exemple, >5–10 μm).

- Vous souhaitez un coût énergétique inférieur et une capacité plus élevée qu'un broyeur à jet à finesse similaire.

- Votre produit peut supporter une certaine impact mécanique et une chaleur modérée.

- Vous souhaitez classification intégrée dans une unité unique et compacte avec une opération plus simple.

Choisissez un broyeur à jet mill au lieu de quand :

- Vous avez besoin poudre ultrafine ou submicronique.

- Le matériau est très sensible à la chaleur ou nécessite une pureté ultra-élevée avec un contact métallique minimal.

Pour de nombreux fabricants mondiaux dans les secteurs de la chimie, de l'alimentation et des minéraux, un moulin à classificateur d'air répond parfaitement à l'équilibre entre précision, coût et débit dans le traitement quotidien de la poudre fine.

Moulin à rouleaux à anneau pour poudre minérale

Structure & principe de fonctionnement

Un moulin à broyage de poudre fine en conception à rouleaux à anneau utilise plusieurs rouleaux de broyage pressant contre un anneau de broyage tournant. Le matériau est introduit dans le moulin, projeté sur l'anneau par force centrifuge, et broyé à plusieurs reprises entre le rouleau et l'anneau.

Principales pièces d'un moulin à rouleaux à anneau typique :

- Anneau de broyage + rouleaux de broyage – zone principale de broyage fin

- Système de plough ou de pelle – soulève le matériau dans la zone de broyage

- Classificateur à haute efficacité – contrôle la taille finale des particules dans un système de broyage en circuit fermé

- Système de flux d'air – transporte la fine poudre vers l'extérieur, renvoie le gros vers la zone de broyage

Cette technologie de broyage à sec permet une production stable et répétable de poudre micronisée avec une distribution étroite de la taille des particules.

Meilleurs matériaux pour les moulins à anneau et rouleaux

J'utilise principalement les moulins à anneau et rouleaux pour :

- Carbonate de calcium (GCC/PCC)

- Talc, kaolin, barytine, dolomite, feldspath

- Quartz et autres minerais non métalliques

Pour une grande échelle , production continue stable, idéal pour, un moulin à anneau et rouleaux est généralement plus efficace et rentable que de nombreuses autres options d'équipement de réduction de taille des particules. Vous pouvez voir comment cela fonctionne dans de vrais projets dans nos lignes de broyage de poudre de minéraux non métalliques.

Gamme de finesse & Capacité

Un moulin ultrafin à anneau et rouleaux moderne fournit généralement :

- Finesse: environ D97 10–45 μm, en fonction de la vitesse et de la configuration du classificateur

- Capacité de production: à partir de 2–3 t/h sur de petits systèmes jusqu'à 20+ t/h sur de grands broyeurs à poudre industriels

Ce qui le rend idéal lorsque vous avez besoin à la fois de poudre fine et à la débit élevé dans une seule ligne.

Efficacité énergétique & stabilité continue

Pour le broyage de poudre minérale, les broyeurs à anneau et rouleaux sont conçus pour un service continu 24/7 :

- Moins de consommation d'énergie spécifique que les broyeurs à boulets traditionnels à la même finesse

- Qualité de produit stable grâce à un contrôle précis de la distribution de la taille des particules

- Moins de vibrations et empreinte plus petite par rapport à de nombreux autres modèles de moulins à poudre ultrafine

Le système de broyage en boucle fermée facilite également la contrôle de la poussière et la récupération du produit.

Broyeur à anneau et rouleaux vs Broyeur à boulets pour minéraux fins

Lorsque je compare les broyeurs à anneau et rouleaux aux broyeurs à boulets avec systèmes de classificateurs pour le broyage de minéraux fins :

- Consommation d'énergie: le rouleau à anneau est généralement 20–40 % plus économe en énergie à une finesse D97 de 10–20 μm

- Espace d'installation: les broyeurs à anneau sont plus compact

- Maintenance: moins de médias de broyage, des internes plus simples qu'un grand broyeur à boulets

- Finesse: les deux peuvent atteindre une poudre fine ; le broyeur à anneau a tendance à donner une PSD plus étroite avec moins de surtaille

Je choisis généralement un broyeur à anneau pour la mouture de carbonate de calcium ou une ligne de broyage ultrafin de talc lorsque :

- Le matériau est non métallique, à dureté moyenne ou plus douce

- Vous avez besoin fort tonnage + poudre fine avec un coût d'exploitation stable et prévisible

Broyeur à vibrations

Un broyeur à vibrations (également appelé vibro-mill pour poudre fine) utilise des vibrations à haute fréquence pour faire frapper et frotter le média de broyage contre le matériau des milliers de fois par minute. Cet impact répété et cette friction décomposent rapidement les particules en une poudre très fine avec une distribution de taille de particules serrée.

Comment les broyeurs à vibrations moulent une poudre très fine

À l'intérieur de la chambre, un moteur excentrique ou un vibrateur entraîne la coque à haute fréquence. Les médias de broyage (généralement des billes ou des cylindres) se déplacent en courts coups intenses, générant :

- Impact à haute fréquence – des coups directs qui écrasent les particules cassibles.

- Cisaillement et abrasion – glissement et frottement qui affinent les particules à des tailles plus fines.

- Transfert d'énergie efficace – presque toute l'énergie est transférée au média et au matériau, sans soulever une charge complète comme un broyeur à boulets traditionnel.

Types de médias et conception de la chambre

Pour obtenir une poudre fine stable et reproductible, je me concentre beaucoup sur l'ingénierie des médias et de la chambre :

- Options de médias

- Billes en céramique (alumine, zirconia) : pour une poudre de haute pureté et à faible contamination.

- Médias en acier ou alliage: pour des minéraux et métaux durs et abrasifs.

- Médias de petite taille (1–10 mm): améliore les performances de broyage fin et ultra-fin.

- Conception de la chambre

- Chambres cylindriques ou en forme de U pour une distribution uniforme des médias.

- Configurations à plusieurs chambres pour passer du grossier au fin en un seul passage.

- Revêtements résistants à l'usure (céramique ou acier trempé) pour réduire la contamination et prolonger la durée de vie.

Matériaux appropriés et finesse cible

Un broyeur à vibration est adapté lorsque vous avez besoin de poudre fine à ultrafine mais que vous ne souhaitez pas une empreinte importante :

- Matériaux de bonne qualité :

- Minéraux non métalliques (quartz, feldspath, kaolin, carbonate de calcium)

- Pigments, céramiques, matériaux pour batteries, poudres métalliques

- Produits chimiques fragiles ou cassants qui réagissent bien à l'impact

- Finesse typique :

- D90 dans les configurations standard entre 10 et 50 μm

- Avec des médias et des conditions optimisés, peut atteindre moins de 10 μm pour certains matériaux

Avantages en termes d'efficacité et d'empreinte

Pour de nombreux clients, les principales raisons de choisir un moulin à vibration sont :

- Haute efficacité de broyage à une puissance installée relativement faible

- Empreinte compacte, facile à intégrer dans les installations de broyage de poudre existantes

- Consommation de médias réduite par rapport à certains moulins à haute énergie

- Fonctionnement flexible du laboratoire à de petites et moyennes lignes industrielles

Parce que la conception est compacte, il fait souvent partie d'une configuration modulaire lignes de production de poudre fine là où l'espace est limité mais les exigences de finesse sont strictes.

Lorsque les broyeurs à vibration surpassent les broyeurs traditionnels

Les broyeurs à vibration peuvent battre les broyeurs à billes conventionnels ou les broyeurs à marteaux/pin dans plusieurs cas :

- Lorsque vous avez besoin d'une poudre plus fine qu'un moulin à pin ou un marteau peut fournir de manière fiable, mais ne souhaitez pas passer directement à un moulin à jet.

- Lorsque l'espace est limité et qu'une installation de moulin à billes de taille normale n'est pas réaliste.

- Pour matériaux à court terme, de grande valeur où une énergie élevée par kg est acceptable et la qualité/pureté du produit importe plus que le débit en vrac.

- Pour minéraux durs et cassants où l'impact domine et le matériau se brise proprement.

De nombreux utilisateurs commenceront par un moulin à broche puis passeront à un moulin à vibration lorsqu'ils auront besoin d'une meilleure finesse et d'une PSD plus étroite ; par exemple, en améliorant les installations de broyage d'épices ou de produits chimiques qui dépendaient auparavant uniquement de broyeurs à moulin à pin.

Moulin à billes avec système de classificateur

A moulin à billes avec système de classificateur est une configuration classique lorsque vous avez besoin d'un broyage stable et continu de poudres fines et ultrafines à l'échelle industrielle. Il combine un broyeur à boulets (pour le broyage) et un classificateur d'air externe (pour un contrôle précis de la taille des particules) en un système de broyage en circuit fermé.

Broyeur à billes en circuit fermé avec classificateur externe

Dans une boucle fermée, le processus est simple et fiable :

- Le broyeur à billes réduit la matière en une large distribution granulométrique (distribution de taille des particules).

- La matière broyée va vers le classificateur d'air.

- Poudre fine la taille cible sort en tant que produit.

- Les particules de taille excessive sont renvoyées au broyeur à billes pour un re-broyage.

Cette recirculation maintient l'énergie concentrée sur la fraction grossière et vous donne une production cohérente de poudre micronisée avec une qualité contrôlée.

Comment le classificateur contrôle la taille de la poudre ultrafine

Le classificateur d'air ultrafin est le cerveau du système. Vous contrôlez la finesse principalement par :

- Vitesse de la roue du classificateur – vitesse plus élevée = taille de coupe plus fine.

- Volume et pression du flux d'air – ajuste la netteté de la séparation et la PSD.

- Taux d'alimentation – trop élevé et la PSD s'élargit ; un aliment optimisé maintient une courbe serrée.

Avec un réglage approprié, vous pouvez atteindre PSD étroit, réduire la taille excessive, et produire stable poudre minérale ultrafine ou poudres chimiques répondant à des spécifications strictes.

Compatibilité des matériaux et plage de dureté

Un système de classificateur à broyage est polyvalent et gère une large gamme de dureté :

- Souple à moyennement dur: carbonate de calcium, talc, barytine, kaolin.

- Moyennement dur à dur: quartz, feldspath, silice, de nombreux produits chimiques inorganiques.

- Revêtements personnalisés (céramique, alliage à haute teneur en chrome, caoutchouc) réduisent l'usure et la contamination métallique pour le traitement de poudres de haute pureté.

Si vous traitez des minéraux très abrasifs ou de haute pureté comme la silice ou des matériaux à base de carbone, associer le bon revêtement et le bon média avec la configuration du classificateur est essentiel—c'est exactement ce que nous faisons dans nos , production continue stable, idéal pour lignes et projets connexes tels que la production avancée de micro-poudre de silice sphérique.

Capacité de finesse et échelle de production

Performance typique pour un moderne Broyeur de poudre industrielle avec broyage + classificateur :

- Gamme de finesse :

- ~ d97 20–250 µm pour une poudre fine standard

- jusqu'à ~ d97 5–10 µm avec une conception et une classification optimisées

- Capacité :

- De quelques centaines de kg/h (petits systèmes)

- Jusqu'à plusieurs dizaines de tonnes par heure pour les grandes installations de broyage de poudre

Cela en fait un choix judicieux pour les lignes de production de poudre continues à haut débit dans les minéraux, les produits chimiques et les charges.

Lorsqu'un système de classificateur à broyeur à boulets est le plus judicieux

Je recommande généralement une broyeur à boulets avec classificateur lorsque:

- Vous avez besoin haute capacité et une production stable à long terme.

- La finesse de votre produit se situe dans la plage fine à ultra-fine basse (pas à l'échelle nanométrique).

- Vous traitez des minéraux abrasifs ou durs où les broyeurs à rouleaux ou à broches s'usent trop rapidement.

- Coût d'exploitation, efficacité énergétique, et maintenance compter plus que d'avoir la poudre la plus fine possible d'un moulin à jet

- Vous souhaitez contrôle flexible de la PSD sans changer la machine principale

Si votre objectif est robuste, évolutif production de poudre minérale ultrafine avec un coût et une qualité prévisibles, un système en circuit fermé moulin à billes + classificateur est souvent la solution la plus pratique et rentable

Moulin à broche et moulin à marteaux pour poudre fine

Les moulins à broche et les moulins à marteaux sont les chevaux de bataille incontournables lorsque vous avez besoin d'une poudre fine ou moyennement fine fiable à un coût raisonnable et une opération simple

Comment les moulins à broche et les moulins à marteaux broient

Moulin à broche (broyage par impact):

- Deux disques avec des broches tournent l'un contre l'autre (ou contre un disque stationnaire)

- Les particules sont brisées par impact à grande vitesse entre les broches

- Fonctionne mieux sur brittle, faible en huile matériaux

- Facile d'ajouter un classificateur ou un écran de base pour un contrôle plus précis

Broyeur à marteaux (broyage par marteaux) :

- Rotation marteaux frapper le matériau contre une doublure ou un écran

- Réduction de taille par impact + un peu de cisaillement

- Traite une gamme plus large de matériaux d'alimentation, y compris ceux légèrement humides ou fibreux

- La taille de l'écran détermine la finesse finale approximative

Principales différences : Broyeur à broches vs Broyeur à marteaux

| Caractéristique | Broyeur à broche | Broyeur à marteaux |

|---|---|---|

| Mécanisme principal | Impact par broches à haute vitesse | Impact par marteaux + un peu de cisaillement |

| Finesse typique | Plus fin (jusqu'à environ 50–100 µm) | Finesse moyenne-fine (généralement 150–500 µm) |

| Meilleur pour | Fragile, cristallin, faible en matières grasses | Poudres générales, grains, biomasse |

| Forme des particules | Queues plus uniformes, moins grossières | Distribution plus large, plus de fines + grossières |

| Génération de chaleur | Plus élevé (vitesse rapide de la pointe) | Modérée |

| Risque d'usure avec des abrasifs | Plus élevé | Moyenne |

Meilleurs matériaux et industries

Applications de broyeurs à marteaux :

- Alimentation & épices : sucre, sel, poivre, piment, légumes déshydratés

- Produits chimiques : engrais, additifs, résines, produits chimiques en vrac mineurs

- Pharmacie & cosmétiques (non stérile) : excipients, charges cosmétiques

- Recyclage : plastiques durs, additifs mineurs

Applications de moulins à marteaux :

- Alimentation & alimentation animale : céréales, maïs, farine de soja, alimentation animale, prémix

- Biomasse : copeaux de bois, fibres, balle, pellets avant broyage

- Minéraux: minéraux doux avant le concassage avant les moulins fins

- Produits chimiques généraux : broyage grossier à moyen-fin

Si vous avez besoin d'une alimentation intégrée ou de processus en amont, il est facile de combiner ces moulins avec des équipements d'alimentation en poudre dans une ligne compacte.

Limites de finesse – Là où elles échouent

En production réelle, les moulins à broches et à marteaux atteignent généralement :

- Moulin à marteaux : D90 ≈ 300–600 µm (certaines conceptions jusqu'à ~150 µm)

- Moulin à broches : D90 ≈ 80–200 µm, avec de bons réglages et le bon matériau

Ils sont pas suffisants lorsque vous avez besoin de :

- poudre ultrafine: <30–50 µm, surtout <10 µm

- Moulin à anneau et rouleau (type Raymond) PSD étroit (distribution granulométrique serrée)

- Élevé fluidité et peu de poussière pour des polymères avancés ou des additifs

- Haute pureté et à la faible contamination métallique (électronique, pharmaceutique)

Passage à des systèmes de broyage ultrafin

Une fois que les besoins de votre produit dépassent environ 50 à 80 µm, il est généralement plus rentable de passer à un broyeur ultrafin au lieu de surmener les broyeurs à broches ou à marteaux.

Itinéraires de mise à niveau courants :

- Broyeur à classificateur d'air (ACM) :

- Broyage à impact + classificateur d'air intégré

- Bon pour les aliments, les produits chimiques et de nombreux minéraux

- PSD serré, généralement D97 10–75 µm

- Broyeur à jet (broyeur à jet spiralé ou à lit fluidisé) :

- Utilisations air comprimé ou vapeur, sans média mécanique

- Idéal pour matériaux sensibles à la chaleur, poudre de haute pureté

- D50 peut atteindre 1–5 µm et moins

- Broyeur à boulets avec classificateur ou broyeur à anneaux et rouleaux :

- Meilleur pour poudre ultrafine minérale (par exemple, CaCO₃, talc, quartz)

- Stable, à grande échelle, économe en énergie pour les lignes minérales très fines

Si vous utilisez déjà une broyeuse à broches ou à marteaux et que vous avez besoin d’un produit plus fin, nous recommandons généralement :

- Gardez votre moulin existant comme un pré-moulin;

- Ajouter un broyeur ultrafin + classificateur en aval;

- Fermez la boucle avec un système de broyage sans poussière et classification précise.

Vous pouvez voir le type de lignes de poudre fine intégrées dont je parle dans notre gamme de moulins à poudre industrielle sur le Page des produits du moulin à poudre fine.

Comparaison des types de moulins à poudre fine

Lorsque vous choisissez un moulin à poudre fine, vous équilibrez réellement quatre éléments : finesse, Contrôle PSD, débit, et coût totalVoici une comparaison simple et pratique des principales options de broyeurs à poudre industriels.

Plage de finesse et contrôle PSD

- Broyeur à jet (à spirale / à lit fluidisé)

- Teneur en finesse : D50 ≈ 1–10 µm, peut atteindre le submicron avec la configuration appropriée

- PSD : Très étroit, contrôle excellent avec classificateur d'air ultrafin intégré

- Meilleur lorsque vous avez besoin de ultrafin, haute pureté, sensible à la chaleur poudres

- Broyeur à classificateur d'air (système de broyage à classificateur d'air)

- Finesse : D50 ≈ 5–45 µm

- PSD : Réglable et assez étroit via la vitesse du classificateur et le débit d'air

- Bon « tout‑en‑un » pour produits chimiques, pigments, aliments et minéraux

- Broyeur à anneaux / Moulin à rouleaux Raymond

- Finesse : Typiquement 20–400 mesh (≈ 40–75 µm) avec des versions fines allant jusqu'à 10 µm

- PSD : Stable, moins précis que les broyeurs à jet

- Idéal pour broyage de minéraux non métalliques comme carbonate de calcium, talc, quartz

- Broyeur à boulets avec classificateur (système de broyage en circuit fermé)

- Finesse : D97 ≈ 5–45 µm (avec classificateurs fins)

- PSD : Flexible ; peut être ajusté mais pas aussi précis que les broyeurs à jet purs

- Convient bien pour minéraux durs et abrasifs à moyenne et grande échelle

- Broyeur à vibration (vibro-broyeur pour poudre fine)

- Finesse : Couramment 5–30 µm selon le média et le temps

- PSD : Bon, mais plus sensible aux conditions d'exploitation

- Fort pour laboratoire, petites‑échelles, et poudres spécialisées

- Broyeur à pinces / broyeur à marteaux pour un broyage fin

- Finesse : Typiquement 50–200 mesh (≈ 75–300 µm)

- PSD : Plus large ; plus « moyennement fin » que ultrafin

- Choix privilégié pour épices, additifs alimentaires, produits chimiques en vrac avant la mise à niveau vers des systèmes ultrafins

Si vous avez besoin d'une finesse encore plus grande contrôle de la distribution de la taille des particules, associer les broyeurs avec un classificateur d'air ultrafin est souvent la solution la plus propre.

Débit, consommation d'énergie et coût d'exploitation

- Broyeurs à jet

- Débit : Faible à moyen

- Énergie : Plus élevé en kWh/t

- Opex : Élevé, mais incomparable en pureté et finesse

- Broyeurs à classificateur d'air

- Débit : Moyen

- Énergie : Moins élevée que celle des broyeurs à jet pour la même finesse

- Opex : Équilibré ; choix solide pour la production continue de poudres fines

- Broyeurs à rouleaux à anneau

- Débit : Moyen–élevé

- Énergie : Très bonne efficacité pour la production de poudre minérale

- Opex : Faible par tonne, idéal pour grandes lignes de broyage de poudre minérale

- Systèmes de broyeur à boulets + classificateur

- Débit : Moyen–élevé

- Énergie : Modérée–élevée

- Opex : Usure plus élevée mais flexible et robuste, surtout avec des minerais abrasifs

- Broyeurs à vibration

- Débit : Faible à moyen

- Énergie : Peut être efficace à petite échelle

- Opex : Plus niche ; idéal lorsque l'empreinte est limitée

- Broyeurs à broches et à marteaux

- Débit : Élevé

- Énergie : Faible–moyenne

- Opex : Faible, maintenance simple ; limité lorsque vous produisez de la poudre micronisée

Meilleur choix de moulin selon le matériau et l'industrie

- Minéraux non métalliques (carbonate de calcium, talc, quartz, kaolin)

- Grossier–fin : Broyeur à rouleaux à anneaux

- Fin–ultrafin : Broyeur à boulets + classificateur, broyeur à jet pour les remplisseurs haut de gamme

- Produits chimiques & pigments

- Fin : Consommation d'énergie plus élevée, capacité inférieure, nécessite de l'air comprimé et une alimentation propre et sèche., moulin à broche

- pigments ultrafins / de haute valeur : Broyeur à jet, ou moulin à classificateur d'air avec classification de haute précision

- Pharmaceutiques & cosmétiques

- APIs ultrafins & poudres de haute pureté : Broyeur à jet, de qualité GMP moulin à poudre pharmaceutique

- Excipients et poudres cosmétiques : Consommation d'énergie plus élevée, capacité inférieure, nécessite de l'air comprimé et une alimentation propre et sèche. avec chambre de broyage en acier inoxydable

- Aliments, épices, additifs

- Épices, herbes, sucre, protéines : Moulin à marteaux, moulin à broche, broyeur à classificateur d'air pour textures plus fines

- Ingrédients sensibles aux odeurs ou à la chaleur : basse température broyeur à classificateur d'air ou moulin à jet

Tableau de comparaison rapide – Technologies de broyage de poudre fine

| Type de broyeur | Gamme de finesse typique | Contrôle PSD | Débit | Consommation d'énergie | Idéal pour |

|---|---|---|---|---|---|

| Moulin à jet (spirale / FB) | D50 ≈ 1–10 µm | Très étroite | Faible–Moyen | Élevé | Poudres ultrafines, de haute pureté, sensibles à la chaleur |

| Consommation d'énergie plus élevée, capacité inférieure, nécessite de l'air comprimé et une alimentation propre et sèche. | D50 ≈ 5–45 µm | Étroit, flexible | Moyenne | Moyen–Faible | Produits chimiques, pigments, aliments, poudre fine générale |

| Broyeur à rouleaux à anneaux | ≈ 40–75 µm (jusqu'à ≈ 10 µm) | Modérée | Moyen–Élevé | Faible | Transformation de poudre minérale, charges, revêtements |

| Broyeur à boulets + classificateur | D97 ≈ 5–45 µm | Modéré–bon | Moyen–Élevé | Moyen–Élevé | Minéraux durs, poudre minérale ultrafine à grande échelle |

| Broyeur à vibration | ≈ 5–30 µm | Modéré–bon | Faible–Moyen | Moyenne | Mouture de particules fines pour applications spécialisées et en laboratoire |

| Broyeur à broche / à marteaux | ≈ 75–300 µm (maille 50–200) | Large | Élevé | Faible–Moyen | Épices, aliments, produits chimiques en vrac, pré-broyage |

Si vous manipulez des céramiques spéciales ou des matériaux fonctionnels avancés, il est souvent utile d’envisager des solutions plus adaptées et des études de cas, comme celles pour matériaux en poudre céramique spéciaux sur notre aperçus du traitement de la fine poudre, avant de verrouiller un type de moulin.

Caractéristiques clés d'un moulin à broyage de fine poudre

Un moulin à broyage de fine poudre dépend de la contrôle, de la stabilité et de la propreté. Voici ce que je verrouille toujours lorsque nous concevons ou choisissons un système.

Finesse réglable & classification précise

Vous devez régler la taille des particules, pas la « approximation ».

- Réglage de finesse sans étape via la vitesse du classificateur / le flux d'air

- Stable Contrôle PSD pour une coupe étroite (D97, D50, etc.)

- Réglage en temps réel pour gérer différentes recettes et matériaux

| Caractéristique | Ce que cela vous offre |

|---|---|

| Vitesse variable du classificateur | Contrôle précis de la taille de coupe |

| Flux d'air réglable | Équilibre entre finesse et capacité |

| Surveillance PSD en ligne* | Réponse rapide aux dérives du produit |

*Sur systèmes avancés.

Conception résistante à l'usure & matériaux de contact

Le broyage fin est brutal pour le matériel. Je conçois pour une longue durée de vie et un produit propre.

- Revêtements & pièces résistants à l'usure (céramiques, alliages spéciaux)

- Option en acier inoxydable surfaces de contact pour l'alimentation / pharma

- Internes du broyeur optimisés pour réduire la contamination métallique et les temps d'arrêt

| Zone | Options de matériaux typiques |

|---|---|

| Pièces de broyage | Acier allié, carbure, céramiques |

| Revêtements | Chrome élevé, alumine, SiC, PU |

| Boîtier/contact | Acier au carbone, acier inoxydable (304/316) |

Contrôle de la température pour poudres sensibles à la chaleur

Le broyage fin génère de la chaleur ; de nombreuses poudres ne le supportent pas.

- Contrôlé température de l'air et flux d'air

- Options pour broyage à basse température / froid

- Protection contre fusion, oxydation et agglomération

| Besoin | Solution |

|---|---|

| Garder l'API en dessous de Tg/fusion | Air froid / circuit refroidi |

| Évitez le changement de couleur dans les pigments | Résidence courte, design plus frais |

| Prévient la formation de grumeaux de sucre/épices | Humidité contrôlée de l'air d'admission |

Collecte de poussière, filtration et récupération du produit

Une mouture moderne de poudre fine doit être propre, sûre et efficace.

- Systèmes en boucle fermée pour réduire les émissions de poussière

- Haute efficacité filtres et cyclones pour récupération de poudre

- Conçu pour ATEX / contrôle d'explosion lorsque nécessaire

| Fonction | Équipement typique |

|---|---|

| séparation primaire | Cyclone / classificateur |

| Capture de poussière fine | Filtre à manches / filtre à cartouche |

| Sécurité | Vents d'explosion / isolation |

Par exemple, notre système de broyage sans poussière pour les poudres minérales et chimiques intègre une filtration haute efficacité et une récupération du produit similaire au concept des systèmes utilisés dans les installations modernes de broyage à rouleaux Raymond.

Systèmes de contrôle, automatisation & surveillance des données

Si vous ne pouvez pas le voir, vous ne pouvez pas le contrôler.

- PLC + HMI pour une opération basée sur des recettes

- Données en temps réel sur la puissance, la pression, la température, la PSD (optionnel)

- Surveillance à distance et alarmes pour protéger l'équipement et le produit

| Élément de contrôle | Pourquoi c'est important |

|---|---|

| Vitesse du broyeur et du classificateur | Contrôle direct de la finesse |

| Volume/pression d'air | Influence la capacité et la PSD |

| Consommation électrique | Alerte précoce en cas de surcharge/problèmes |

Ces fonctionnalités distinguent une machine de pulvérisation de poudre basique d’un véritable broyeur de poudre fine industriel qui peut fonctionner de manière stable, sûre et rentable en production 24/7.

Compatibilité des matériaux et options de conception pour un moulin à poudre fine

Lorsque je conçois un système de moulin à poudre fine, je commence par le matériau, pas par la machine. Les poudres différentes se comportent complètement différemment dans le moulin, donc adapter la conception au matériau est non négociable.

Gestion des poudres abrasives, collantes et fibreuses

- Abrasives (quartz, silice, céramiques, certains pigments)

- Utiliser pièces d'usure résistantes (carbure, alliage à haute teneur en chrome, céramiques techniques).

- Privilégier les moulins à anneau roulant, les broyeurs à boulets avec classificateur ou les broyeurs à jet pour une durée de vie plus longue.

- Ajouter des revêtements d'usure dans les zones à haute vélocité (entrée, sortie, classificateur).

- Collant / Gras (certains aliments, pharmaceutique, résine, produits chimiques cireux)

- Choisir broyage à basse température (broyeur à jet, broyeur à classificateur d'air refroidi).

- Surfaces internes lisses pour réduire l'accumulation.

- Envisager le broyage cryogénique ou l'air refroidi lorsque le collage est sévère.

- Fibres (herbes, fibres végétales, certains plastiques)

- Utiliser broyeur à marteaux ou broyeur à broches en tant que pré‑broyer.

- Concevoir le rotor et le tamis/liner pour éviter l'enroulement et le blocage.

- Souvent utilisé en deux étapes: broyage grossier + moulin à poudre fine.

Contamination métallique et conceptions à haute pureté

Pour les poudres à haute pureté (pharmaceutique, électronique, pigments haut de gamme, minéraux spécialisés), la contamination métallique est un problème majeur.

- Conception à faible contact métallique:

- Remplacer l'acier standard par des pièces en contact en céramique ou en polymère si possible.

- Utiliser classificateurs sans contact et canaux lisses pour minimiser l'abrasion.

- Séparation magnétique sur la ligne d'alimentation pour attraper le fer parasite.

- Entièrement système de broyage fermé et sans poussière pour éviter la contamination extérieure.

Pour des lignes de minéraux ultra-propres comme le carbonate de calcium de haute pureté, je combine généralement un broyeur à rouleaux ou un broyeur à boulets avec un classificateur plus un système de revêtement soigneusement choisi. Pour une immersion plus approfondie dans ce type de configuration, consultez le guide détaillé d'une ligne de broyage de carbonate de calcium efficace sur notre site : guide de moulin de broyage de carbonate de calcium.

Choix des matériaux de revêtement : céramiques, alliages, acier inoxydable

Utilisez des revêtements pour équilibrer l'usure, la pureté et le coût :

| Matériau de revêtement | Principaux avantages | Cas d'utilisation typiques |

|---|---|---|

| Céramique (Al₂O₃, ZrO₂) | Contamination ultra-faible, haute dureté | Minéraux de haute pureté, pigments, électronique |

| Alliage au chrome élevé | Grande résistance à l'usure, économique | Minéraux abrasifs, extraction minière, charges |

| Acier inoxydable (304/316) | Résistant à la corrosion, sûr pour l'alimentation et la pharmacie | Poudres alimentaires, épices, cosmétiques, pharmaceutiques |

Je mélange généralement : par exemple, classificateur céramique + zone de broyage en alliage pour équilibrer pureté et coût.

Humidité, taille de l'alimentation et pré-traitement

L'humidité du matériau et la taille de l'alimentation déterminent jusqu'où nous pouvons aller en une étape.

- Teneur en humidité

- Idéal pour le broyage à sec : généralement ≤1–2% pour ultrafin, ≤5% pour un broyage fin standard.

- Au-delà, je recommande le pré-séchage ou une conception de moulin tolérant une humidité plus élevée (certaines moulins à classificateur d'air ou turbines comme dans ce Exemple de moulin à sec turbo pour broyage).

- Taille de l'alimentation

- Broyeur à jet / moulin classificateur d'air : généralement <3–5 mm.

- Roulement à anneau / broyeur à billes : peut supporter aliments plus grossiers, mais un concasseur est encore souvent utilisé.

- Une alimentation surdimensionnée provoque une usure élevée, une finesse médiocre et un fonctionnement instable.

Configurations personnalisées pour des exigences particulières en poudre

Pour les clients mondiaux ayant des besoins spécifiques, je personnalise généralement le système de moulin de broyage de poudre fine autour de :

- Atmosphère spécialeazote ou gaz inerte pour poudres explosives ou sensibles à l'oxydation.

- Contrôle de la températureair frais, jackets d'eau ou broyage à étape divisée pour les matériaux sensibles à la chaleur.

- Étapes intégréespréadéchèvement, séchage, classification ultrafine et collecte de poussière en une seule étape système de broyage de poudre en boucle fermée.

- Taille du module: à partir de broyeurs à poudre à l'échelle du laboratoire et piloter les systèmes jusqu'à leur pleine capacité lignes de broyage de poudre industrielle avec automatisation et enregistrement des données.

Chaque poudre a sa propre « personnalité ». La bonne combinaison de type de broyeur, de revêtement et de conception du système est la façon dont nous maintenons votre moulin à poudre fine en fonctionnement stable, propre et rentable.

Applications industrielles des moulins à poudre fine

Les moulins à poudre fine sont au cœur du traitement moderne de la poudre. Dans mes usines, nous les considérons comme des équipements stratégiques, pas seulement des « machines », car le bon moulin à poudre fine peut décider si un produit respecte les spécifications ou échoue.

Principales industries utilisant le broyage de poudre fine et ultrafine

Vous verrez broyeurs de poudre industrielle et à la broyeurs à finesse ultrafine fortement utilisés dans :

- Minéral et extraction minière – carbonate de calcium, talc, quartz, kaolin, barytine, minerais non métalliques.

- Produits chimiques & pigments – additifs, catalyseurs, noir de carbone, dioxyde de titane, pigments de couleur.

- Pharmaceutiques & cosmétiques – API, excipients, poudres cosmétiques, charges.

- Alimentation, épices et additifs – épices, herbes, édulcorants, poudres fonctionnelles, bicarbonate de soude.

- Batterie, céramique et matériaux avancés – matériaux Li-ion, poudres céramiques, oxydes métalliques.

Nous concevons des systèmes complets lignes de production de poudre fine pour ces secteurs, intégrant souvent des moulins avec classificateurs centrifuges de haute précision lorsque les clients ont besoin d'une distribution très étroite de la taille des particules.

Ce que signifient « Fine » et « Ultrafine » selon l'industrie

« Fine » et « ultrafine » ne sont pas la même chose pour tout le monde :

- Minéraux:

- Fine : D97 20–45 µm

- Ultrafine : D97 5–10 µm (pour les charges et revêtements haut de gamme)

- Produits chimiques & pigments :

- Fine : D50 10–30 µm

- Ultrafine : D50 1–5 µm (pour la puissance de couleur, la réactivité)

- Pharmacie & cosmétiques :

- Fine : D90 < 100 µm

- Ultrafine : D90 < 10–20 µm, souvent avec une PSD très étroite pour la biodisponibilité et la sensation

- Alimentation & épices :

- Fine : 80–200 mesh (≈75–180 µm)

- Ultrafine : 300+ mesh (≤50 µm) pour une solubilité instantanée ou une sensation en bouche lisse

Objectifs de performance typiques par application

Lorsque je conçois ou sélectionne un système de traitement de poudre fine industrielle, ce sont les principaux objectifs que nous fixons :

- Poudres minérales

- D97 stable 10–20 µm pour les charges

- Blancheur élevée, faible contamination

- Faible consommation d'énergie (kWh/t) pour de grandes capacités

- Produits chimiques & pigments

- PSD serré pour une réactivité contrôlée et une force de couleur

- Pas de particules de taille excessive affectant la dispersion

- Opération propre et contamination métallique minimale

- Pharmacie & cosmétiques

- Lisse PSD cohérente d'un lot à l'autre

- Faible augmentation de température pour API sensibles à la chaleur

- Prêt pour GMP, nettoyage facile, traçabilité complète

- Aliments & épices

- Finesse contrôlée pour la libération de saveur et la texture

- Conception alimentaire, nettoyage facile

- Contrôle des odeurs et de la contamination croisée (notamment dans les usines multi-produits)

Dans toutes ces industries, un choix judicieux moulin à poudre fine repose vraiment sur la reproductibilité : atteindre le même distribution de la taille des particules à chaque poste, avec le coût énergétique et opérationnel le plus bas possible.

Transformation de poudre minérale et extraction minière

Broyage fin de carbonate de calcium, talc, quartz et kaolin

Dans la transformation minérale, un moulin à broyage fin est le cœur de toute ligne de production sérieuse. J'utilise des broyeurs à anneaux, des systèmes de broyage-classification à billes, et des broyeurs à jet pour broyer :

- Carbonate de calcium (GCC/PCC) jusqu'à D97 5–20 μm pour les charges standard, et même 2–3 μm pour les revêtements haut de gamme.

- Talc en poudre ultrafine lamellaire pour plastiques, cosmétiques et papier.

- Quartz en poudre de silice fine pour pierre technique, verre et charges fonctionnelles.

- Kaolin en poudres à PSD contrôlée pour céramiques, enduits pour papier et peintures.

L'objectif est toujours une distribution de taille de particules stable, des surfaces propres et une densité apparente cohérente.

Poudre minérale ultrafine pour charges, revêtements et plastiques

Pour les charges, revêtements et plastiques, « fin » est rarement suffisant. Vous avez généralement besoin de :

- Poudres minérales ultrafines dans la gamme 2–20 μm avec une distribution granulométrique étroite.

- Élevé blancheur et pureté pour les revêtements architecturaux et les masterbatches.

- Stable rhéologie pour que votre boue, peinture ou composé s'écoule uniformément en production.

Par exemple, une ligne de broyage de carbonate de calcium haut de gamme combinera un moulin à anneau et rouleaux avec un classificateur d'air de haute précision pour obtenir un D50 stable et une coupe supérieure précise, idéale pour les plastiques et les revêtements en poudre. Si vous travaillez avec des céramiques avancées, les exigences deviennent encore plus strictes, similaires à celles nécessaires pour poudres de céramique d'alumine de haute pureté dans les applications de batteries et électroniques, comme le montre cette vue d'ensemble des propriétés et applications des poudres d'alumine céramique.

Adapter la dureté du minéral au bon moulin de broyage

Le choix du bon moulin de broyage ultrafin dépend fortement de la dureté et de l'abrasivité du minéral :

- Doux à moyen (talc, kaolin, calcite)

- Moulin à anneau et rouleaux / Moulin de type Raymond

- Consommation d'énergie plus élevée, capacité inférieure, nécessite de l'air comprimé et une alimentation propre et sèche.

- Broyeur à boulets avec classificateur pour GCC très fin

- Moyennement dur (dolomite, barytine)

- Broyeur à rouleaux à anneaux

- Broyeur à boulets + classificateur pour une capacité plus élevée

- Dur et abrasif (quartz, silice, feldspath)

- Broyeur à boulets avec classificateur

- Broyeur à jet pour une haute pureté et une coupe très fine

Je m'accorde toujours Dureté Mohs, finesse requise et niveau de pureté avant de recommander un moulin.

Exemples de styles de caisses pour des lignes de production de poudre minérale

Pour être concret, voici des configurations typiques que je fournis :

- Ligne de broyage de carbonate de calcium (revêtements/plastiques)

- Pré-broyage → moulin à anneau et rouleaux → classificateur d'air dynamique → collecte de poussière → silo

- Sortie : GCC 3–20 μm, 3–20 t/h, optimisée en énergie et entièrement automatisée.

- Ligne de broyage ultrafin de talc (qualité plastique & cosmétique)

- Pré-moulin à marteaux → moulin à jet ou moulin classificateur d'air → classificateur d'air ultrafin

- Focus : forme de particules lamellaires, contamination très faible, D97 stable de 10 μm ou plus fin.

- Ligne de broyage de poudre de quartz (pierre technique & charges)

- Concasseur à mâchoires → broyeur à boulets avec système de classification → collecte de poussière haute efficacité

- Conçue pour une dureté élevée, une faible contamination en fer et une PSD précise.

- Ligne de traitement de kaolin (papier & céramique)

- Calcination (si nécessaire) → broyage fin → classification → modification de surface

- Souvent intégrée avec systèmes de revêtement en poudre et de modification de surface comme un Machine de revêtement de moulin à nid d'abeilles pour améliorer la compatibilité dans les polymères et les peintures.

Dans toutes ces lignes de broyage de poudre minérale, mes installations de broyeur de poudre fine sont conçues pour une PSD stable, une faible consommation d'énergie par tonne et un fonctionnement propre et contrôlé en matière de poussière, vous permettant ainsi d'évoluer sans perdre en qualité.

Broyage de poudres fines chimiques et de pigments

Pour les poudres chimiques et les pigments, un broyeur de poudre fine n'est pas facultatif – c'est ainsi que vous verrouillez la performance, l'intensité de la couleur et la stabilité.

Broyage de poudre fine pour les produits chimiques et les additifs spéciaux

Dans la production chimique, j'utilise le broyage fin et ultrafin pour :

- Transformer les flocons, les granules ou les cristaux en poudres microniques et submicroniques

- Améliorer le mélange, la dispersion et la vitesse de réaction

- Atteindre une densité apparente et un écoulement constants, ce qui rend le dosage et l'emballage plus fiables

Un Broyeur de poudre industrielle or machine de pulvérisation de poudre moderne vous permet d'exécuter des lots stables et reproductibles au lieu de lutter contre une qualité variable à chaque quart de travail.

Dispersion des pigments et intensité de la couleur

Avec les pigments, la taille et la distribution des particules décident :

- Force de couleur et pouvoir de teinture

- Brillance, opacité et couverture

- Sédimentation et floculation Comportement dans les liquides

Utilisation d'un broyeur ultrafin avec une fermeture étroite contrôle de la distribution de la taille des particules broyeur à jets opposés

- Particules plus petites, plus propres → chromie plus élevée et couleur plus intense

- PSD étroit → meilleure dispersion et moins de sédimentation dans les peintures, encres et plastiques

- Lots plus cohérents → facilité d'appariement des couleurs lors des productions

Contrôler le PSD pour la réactivité et la stabilité

Pour les produits chimiques et additifs spéciaux, le PSD influence directement :

- Réactivité et vitesse de dissolution (plus fin = plus rapide)

- Stabilité chimique et durée de conservation

- Formation de grumeaux, poussiérisation et flux dans les systèmes de manutention

C’est pourquoi je combine le broyage avec une classification précise de la poudre (souvent avec un broyeur à classificateur d'air ou un classificateur externe). En ajustant la vitesse du classificateur et le flux d’air, nous maintenons les poudres :

- Dans la gamme de microns cible

- Avec un PSD serré qui évite trop de fines (poussière, agglomération) ou de surtaille (mauvaise performance)

Pour un regard plus approfondi sur la façon dont un classificateur intégré gère la PSD en un seul passage, je vous orienterais vers

Mouture de poudres pharmaceutiques et cosmétiques

Pour les poudres pharmaceutiques et de beauté, un moulin à broyage fin n’est pas un « plus » – il détermine si votre produit fonctionne réellement.

Broyage ultrafin des API et excipients

Pour les principes actifs pharmaceutiques (API) et les excipients fonctionnels, nous visons généralement des tailles en microns et sub-microns :

- API : souvent D90 ≤ 10 μm, parfois jusqu’à 1–5 μm avec des broyeurs à jet ou des broyeurs à classificateur d'air

- Excipients (lactose, MCC, amidon, talc) : contrôlés dans la 10–100 μm gamme selon la forme posologique

- Poudres cosmétiques (fonds de teint, écrans solaires, pigments) sensation de flou artistique et la couverture nécessitent généralement 5–30 μm, parfois ultrafin TiO₂ ou ZnO ci-dessous 1 μm

Une conception bien conçue broyeur à ultrafine ou moulin à classificateur d'air nous permet de atteindre ces plages de manière répétée, de maintenir la PSD serrée et de minimiser les particules surdimensionnées qui nuisent au flux et à la sensation en bouche ou qui causent des problèmes de dosage.

Taille des particules, biodisponibilité et absorption

La taille des particules influence directement taux de dissolution, biodisponibilité, et début de l'action:

- Particules plus petites → surface plus grande → dissolution plus rapide

- PSD étroit → absorption plus prévisible et dosage

- Les API peu solubles nécessitent souvent micronisation atteindre l'exposition cible

- Les produits d'inhalation et nasaux exigent des points de coupure extrêmement précis dans le 1–5 μm gamme

C'est pourquoi nous combinons toujours broyage de poudre fine avec classification précise; intégré système de moulin classificateur d'air or broyeur à boulets avec classificateur nous donne le contrôle nécessaire pour les marchés réglementés.

Systèmes de broyage hygiéniques conformes aux bonnes pratiques de fabrication

Pour les usines pharmaceutiques et cosmétiques, nos machines pulverisatrices de poudre sont conçues autour de BPF et hygiène:

- Lisse, sans crevasse chambres de broyage en acier inoxydable (SS304/SS316L)

- Accès sans outil pour un nettoyage rapide et un changement de production

- Validable Options NEP/SEP, documentation complète et traçabilité des matériaux

- Systèmes de broyage de poudre en circuit fermé avec une conception étanche à la poussière pour protéger à la fois l'opérateur et le produit

- Intégration complète avec les enregistrements de lots, le contrôle des recettes et l'enregistrement des données pour les audits

Si vous envisagez de combiner le broyage et la classification, un broyeur classificateur à air GMP avec une conception hygiénique est souvent le choix le plus flexible ; vous pouvez voir des exemples de configurations dans nos solutions de broyeur classificateur à air.

Broyage de poudres thermosensibles et explosives

De nombreux API, vitamines et actifs cosmétiques sont thermosensibles, sensibles à l'oxygène ou explosifs à la poussière. Nous gérons cela au niveau de la conception :

- Broyeurs cryogéniques (broyeurs à jet, pulvérisateurs à haut rendement avec air refroidi ou azote)

- Broyage sous gaz inerte (N₂) pour les poudres sensibles à l'oxygène ou explosives

- Temps de séjour court et flux d'air optimisé pour éviter la dégradation thermique

- Conceptions conformes ATEX avec Éventement, suppression et mise à la terre des explosions

- Contrôle strict de la poussière et filtration pour une opération sûre et propre

En pratique, nous combinons souvent broyeurs à jet or les broyeurs à jet à lit fluidisé avec classification aérienne ultrafine pour obtenir un broyage à haute pureté et à basse température qui répond à la fois aux exigences réglementaires et à la de performance et de sécurité.

Broyage alimentaire, d'épices et d'additifs avec un moulin à poudre fine

Lorsque nous broyons des aliments, des épices et des additifs, l'objectif n’est pas seulement « petit » – c’est une poudre fine, cohérente et contrôlable qui maintient la saveur, le flux et la sécurité en contrôle.

Broyage fin pour épices, herbes et aromatisants

Avec le bon moulin à poudre fine ou broyeur industriel, nous pouvons :

- Réduire les épices, herbes, sucre, sel, protéines et aromatisants en poudre fine et moyenne‑fine

- Conserver l’arôme grâce à un temps de résidence court et, si nécessaire, broyage à basse température

- Améliorer le mélange et la dosage dans les assaisonnements, aliments instantanés, mélanges de boulangerie et boissons

Moulins à pin, moulins à marteaux pour le broyage fin, et moulins à classificateurs d'air sont les choix les plus courants dans le traitement des poudres alimentaires.

Contrôle de la texture et de la sensation en bouche via la taille des particules

La taille des particules détermine directement :

- Le goût et la sensation en bouche – granuleux vs lisse (par exemple, poudres à boire, sauces, garnitures de boulangerie)

- Taux de dissolution – la rapidité avec laquelle les poudres se dispersent dans l'eau, le lait ou l'huile

- Tamissage et agglomération – une distribution de taille de particules (PSD) serrée réduit la ségrégation et améliore la stabilité

Nous utilisons un contrôle précis de la distribution granulométrique et la classification pour obtenir la texture cible de chaque produit.

Matériaux de qualité alimentaire et conception hygiénique

Pour le broyage des aliments et des épices, le système doit être avant tout sûr pour l'alimentation:

- Chambres de broyage en acier inoxydable et pièces en contact

- Conception lisse, sans crevasses pour faciliter le nettoyage et l'hygiène

- Options pour Aménagements de style GMP, détection de métaux, et tamisage

- Systèmes de broyage entièrement étanches et sans poussière pour protéger les opérateurs et le produit

Notre approche d'ingénierie dans le traitement industriel des poudres fines est similaire à celle que nous appliquons dans les secteurs de haute pureté comme le noir de carbone de spécialité et les minéraux non métalliques ; vous pouvez constater cette même discipline de processus dans notre travail sur lignes de broyage de minéraux non métalliques.

Gestion des odeurs, de la contamination croisée et du nettoyage

Les épices et les arômes sont forts et collants – si vous ne les gérez pas bien, ils contaminent tout :

- Lignes dédiées ou conceptions à changement rapide pour les allergènes et les épices à forte odeur

- Accès sans outil aux zones de broyage pour un nettoyage rapide à sec et humide

- Options NEP/SEP sur les systèmes de broyage de poudre en boucle fermée si nécessaire

- Fort collecte et filtration de la poussière pour capturer les fines particules aromatiques et maintenir la propreté de l'usine

En bref, un broyeur de poudre fine de qualité alimentaire bien conçu vous offre une saveur constante, un fonctionnement propre, des matériaux sûrs et une transition facile dans votre gamme d'épices et d'additifs.

Comment choisir le bon broyeur de poudre fine

Choisir un broyeur de poudre fine est une décision commerciale, pas seulement technique. Je pars toujours de vos besoins de production réels, puis j'adapte la machine à cela, jamais l'inverse.

1. Clarifiez d'abord vos objectifs de production

Avant de regarder une quelconque usine, verrouillez ces bases :

- Finesse cible & PSD

- Quelle taille de particule avez-vous réellement besoin ? (par exemple D97 10 μm, D50 20 μm)

- À quel point la distribution granulométrique (PSD) doit-elle être étroite ?

- Caractéristiques du matériau

- Dureté (échelle de Mohs), abrasivité

- Sensibilité à la chaleur, point de fusion/décomposition

- Tendance à coller, former des agglomérats ou absorber l'humidité

- Exigences de pureté (sans métal, faible contamination, etc.)

- Mode de production

- Lot vs continu

- Débit requis (kg/h ou t/h)

- Limitations d'espace, alimentation électrique et coûts de main-d'œuvre locaux

2. Approche étape par étape pour la sélection de la moulinette

Utilisez cette séquence simple pour présélectionner la bonne moulinette pour broyage de poudre fine ou ultrafine :

- Filtrer par plage de finesse

- Grossière–moyenne fine (80–200 mesh) : broyeur à marteaux, moulin à broches

- Fine (200–1250 mesh) : moulin à anneau et rouleau, moulin à classificateur d'air

- Ultrafine (<10 μm) : moulin à jet, moulin à billes + classificateur, moulin à vibration

- Correspondance au type de matériau

- Minéraux (CaCO₃, talc, quartz) → moulin à anneau, broyeur à boulets + classificateur, ou dédié lignes de broyage de carbonate de calcium

- Sensibles à la chaleur / haute pureté → moulin à jet, moulin à classificateur d'air

- Produits chimiques / pigments → moulin à classificateur d'air, broyeur à boulets + classificateur

- Alimentation / épices → moulin à broche, moulin à marteaux, moulin à classificateur d'air alimentaire

- Vérifier le coût d'exploitation

- Consommation d'énergie (kWh/t)

- Coût des pièces d'usure (languettes, buses, rouleaux, médias)

- Temps d'arrêt, nettoyage, changement

- Confirmer la conception du système

- Besoin d'une opération en boucle fermée, sans poussière ?

- Besoin de broyage à basse température ou avec gaz inerte (par exemple pour des poudres explosives ou réactives) ?

- Besoin d'une automatisation complète et d'une journalisation des données ?

3. Erreurs courantes à éviter

Je vois des entreprises perdre de l'argent sur le broyage de poudres fines à cause des mêmes problèmes :

- Suralimentation de la finesse

Commander un broyeur à jet lorsqu’un broyeur à anneau ou un séparateur à air répond déjà aux spécifications. Vous payez plus sans avantage réel. - En ignorant le PSD, en se concentrant uniquement sur la « maille »

Deux poudres au même « mesh » peuvent se comporter très différemment si la distribution granulométrique est large. Demandez toujours le D10/D50/D90 ou D97. - Passer les tests et essais

Achats basés uniquement sur les données de la brochure. Des essais en laboratoire ou pilotes sur votre matériau réel vous indiqueront la finesse, la capacité et la consommation d'énergie auxquelles vous pouvez réellement vous attendre. - Sous-estimer la maintenance

Abordable au départ, coûteux par la suite. Minéraux abrasifs sur des revêtements souples, ou moulins complexes sans service local, tuent rapidement le retour sur investissement. - Aucun plan pour la poussière et la sécurité

La poudre fine signifie un risque d'explosion et un contrôle strict de la poussière. Surtout avec des métaux et des poudres de type NdFeB, une conception sûre et un équipement approprié sont essentiels. Précautions pour le broyage par jet d'air sont non négociables.

4. Capture d'écran de sélection rapide

| Facteur clé | Ce que vous décidez | Impact sur le choix de la moulinette |

|---|---|---|

| Objectif de finesse | Maillage / μm + largeur PSD | Grossier → marteau/pin; Fin → rouleau/ACM; Ultra → jet/balle+classificateur |

| Comportement du matériau | Dur, mou, collant, sensible à la chaleur | Besoins en refroidissement, revêtements spéciaux ou moulin à jet |