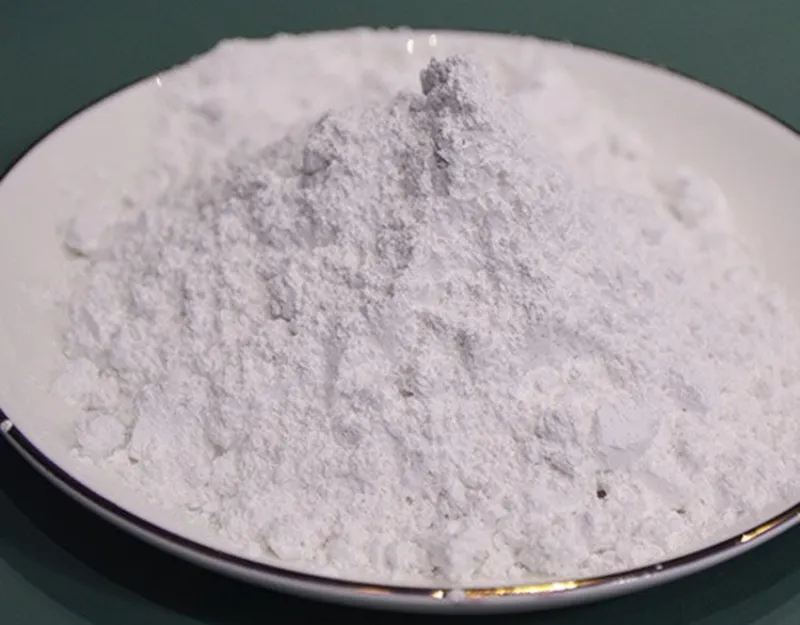

Poudre d'alumine ultrafine de haute pureté fait généralement référence à poudres d'alumine avec une pureté de 4N (99,99%) ou plus et des diamètres de particules (D50) ≤ 1,0 μm.

Après que les poudres d'alumine ont été raffinées à l'échelle ultrafine, leur structure électronique de surface et leur structure cristalline changent de manière significative. Cela entraîne des effets de surface, des effets de taille, des effets quantiques et des effets de tunneling quantique macroscopique que les matériaux en vrac ne possèdent pas. Par conséquent, l'alumine ultrafine présente d'excellentes propriétés telles qu'une haute résistance, une dureté élevée, une résistance à l'usure, une résistance à la corrosion, une résistance à haute température, une résistance à l'oxydation, une bonne isolation et une grande surface spécifique. Actuellement, elle est largement utilisée dans les biocéramiques, céramiques de précision, catalyseurs chimiques, phosphores trichromes de terres rares, puces de circuits intégrés et dispositifs optiques pour l'aérospatiale.

Technologies de préparation de la poudre d'alumine ultrafine de haute pureté

Actuellement, les principales méthodes de préparation incluent les méthodes en phase gazeuse, en phase liquide et en phase solide, parmi lesquelles les méthodes en phase liquide sont les plus couramment utilisées.

Méthode en phase gazeuse

La déposition chimique en phase vapeur (CVD) est une méthode en phase gazeuse couramment utilisée pour préparer des poudres d'alumine nano. Dans ce processus, le chlorure d'aluminium réagit avec la vapeur d'eau dans une chambre de réaction pour produire des nanoparticules d'alumine.

Les approches CVD courantes incluent la CVD par flamme et la CVD par pyrolyse laser. Leurs avantages résident dans le fait qu'en contrôlant le type et la concentration des gaz de réaction, l'agglomération des poudres d'alumine ultrafines peut être efficacement réduite. Les poudres préparées présentent une petite taille de particules, une grande surface spécifique et une haute pureté (jusqu'à 99,6%), avec des teneurs en métaux lourds en dessous des limites de détection conventionnelles. Cependant, les inconvénients incluent un faible rendement et des difficultés dans la collecte des poudres.

Méthode en phase liquide

Dans la méthode en phase liquide, les sels d'aluminium sont dissous dans un solvant. Par évaporation, sublimation, précipitation ou hydrolyse, le soluté et le solvant sont séparés. Cela produit des particules précurseurs de poudres d'Al₂O₃. Après chauffage et décomposition, des poudres d'α-Al₂O₃ sont obtenues.

Typiquement, l'aluminium existe sous forme ionique en solution. Des sels d'aluminium tels que le sulfate d'aluminium, l'aluminate de sec-butoxyaluminium ou l'aluminate de sodium peuvent être dissous dans l'eau. Ils peuvent également être dissous dans des solvants organiques tels que le chlorure de méthylène, l'éthanol ou le toluène. Des agents de précipitation tels que le carbonate d'ammonium, l'hydroxyde de sodium, l'urée ou l'acide sulfurique peuvent ensuite être utilisés. Ceux-ci déposent des ions d'aluminium sous forme d'oxydes covalents. Après précipitation, le produit est lavé, séché et calciné à haute température. Le résultat est une alumine avec la forme cristalline souhaitée.

Cette méthode implique inévitablement la calcination des précurseurs. Cela conduit souvent à l'agglomération des particules. Par conséquent, les poudres nécessitent généralement un broyage pour éliminer les agglomérats.

Actuellement, la production industrielle d'alumine de haute pureté utilise principalement la pyrolyse par pulvérisation, l'hydrolyse d'alkoxydes, le procédé Bayer modifié, les méthodes sol-gel et les méthodes alcool-aluminium.

Méthode en phase solide

La méthode en phase solide consiste à mélanger deux ou plusieurs poudres et à les faire réagir à certaines températures et atmosphères. Des poudres de nano-alumine sont produites directement.

Avantages : Processus simple, rendement élevé, cycle court. Elle ne nécessite pas d'étapes de séchage, évitant ainsi l'agglomération induite par la déshydratation hydroxylée.

Inconvénients : Nécessite généralement des températures élevées. La consommation d'énergie est importante, l'efficacité est faible et il existe des risques de contamination. La distribution de la taille des particules est large, et une déformation due à l'oxydation peut se produire. Il est difficile d'obtenir des poudres d'α-Al₂O₃ de haute pureté avec des tailles de particules fines.

Les méthodes en phase solide incluent le broyage mécanique et les méthodes de détonation.

La méthode de combustion de l'aluminium est l'exemple le plus classique. Elle produit des poudres avec des tailles de particules inférieures à 20 nm. Cependant, elle implique un équipement complexe, des risques pour la sécurité et des défis dans la collecte des poudres.

Le broyage mécanique pulvérise directement les matières premières en poudres ultrafines. Des broyeurs à billes à haute énergie, des broyeurs planétaires, des broyeurs à tour ou des broyeurs à jet sont utilisés. Le broyage à haute énergie est la méthode la plus courante. Les poudres d'alumine sont broyées dans l'eau ou l'alcool. Les impacts à haute énergie décomposent les particules en poudres ultrafines. Le processus est simple et facile à manipuler. Cependant, la contamination par le média de broyage peut réduire la pureté de la poudre. La distribution de la taille des particules et la morphologie sont souvent insatisfaisantes.

Méthode de détonation : La combustion se produit dans une chambre à volume constant. Cela génère de grandes quantités de gaz et une haute pression. Elle augmente la température de transition de phase et favorise la formation de phases d'alumine métastables. Cependant, elle nécessite un équipement complexe, un contrôle précis du processus, et est coûteuse avec de faibles rendements.

Domaines d'application avancés de la poudre d'alumine ultrafine

Matériaux céramiques et composites

L'ajout d'alumine ultrafine aux céramiques conventionnelles améliore la ténacité et réduit la température de frittage. En raison de sa superplasticité, elle surmonte les limitations des céramiques plastiques à basse température. Ainsi, elle est largement utilisée.

L'alumine ultrafine peut également être utilisée pour synthétiser des céramiques composites avancées et des composites d'alliages d'aluminium. Par exemple, les composites SiC-Al₂O₃ montrent des améliorations remarquables. La résistance à la flexion passe de 300–400 MPa (pour les céramiques en SiC monolithiques) à 1 GPa. La ténacité à la fracture s'améliore de plus de 40%.

Elle peut également servir d'additif de renforcement dispersif. Par exemple, dans la fonte, l'alumine ultrafine agit comme agent de nucléation. La résistance à l'usure s'améliore de plusieurs fois.

Revêtements de protection de surface

De nouveaux revêtements transparents composés de nanoparticules d'alumine ultrafine peuvent être appliqués sur les surfaces de métaux, céramiques, plastiques et carbures cimentés. Ils améliorent la dureté, la résistance à la corrosion et à l'usure. Ils offrent également des propriétés anti-fouling, anti-poussière et imperméables.

Les applications incluent des revêtements de protection pour machines, outils et pipelines chimiques. Les outils de coupe revêtus de céramique avec des revêtements en alumine ultrafine combinent la ténacité des carbures cimentés à la résistance à l'usure des céramiques. La durée de vie des outils est prolongée de plusieurs à plusieurs dizaines de fois. L'efficacité de l'usinage est grandement améliorée.

Catalyseurs et supports catalytiques

La poudre d'alumine ultrafine possède un volume de pores élevé et une grande surface spécifique (60–400 m²/g). Elle présente également de nombreux sites de défaut de surface en raison d'une coordination atomique incomplète. À mesure que la taille des particules diminue, la rugosité de la surface augmente. L'activité catalytique est renforcée.

Ainsi, l'alumine ultrafine est un catalyseur ou un support catalytique idéal. Par exemple, les catalyseurs Co-Mo supportés sur alumine ultrafine montrent une activité de désulfuration par hydrotraitement (HDS) plus élevée que ceux supportés sur de l'alumine conventionnelle.

γ-Al₂O₃ est la forme principale utilisée comme support catalytique. Elle est largement appliquée dans la purification des gaz d'échappement automobiles, la combustion catalytique, la désulfuration par hydrotraitement, le raffinage du pétrole et la synthèse de polymères.

Applications biomédicales

Les biocéramiques en alumine ultrafine sont résistantes à la corrosion dans les environnements physiologiques. Elles présentent également une excellente compatibilité structurelle. Les céramiques poreuses permettent la croissance tissulaire. Cela garantit une intégration solide avec les tissus biologiques.

Dotée de propriétés telles qu'une haute résistance, une faible friction et un faible taux d'usure, l'alumine ultrafine est largement utilisée dans les applications cliniques. Les applications incluent les os artificiels, les remplacements articulaires, les implants dentaires, les plaques de fracture et les dispositifs de fixation. Elles ont également été appliquées dans l'augmentation de la crête alvéolaire, la reconstruction maxillo-faciale et la reconstruction esthétique.

La recherche actuelle explore les utilisations dans les trachées artificielles, les substituts de tissus mous et les bio-ceramiques simulant des fonctions biologiques pour des applications en intelligence artificielle.

Matériaux semi-conducteurs

Les poudres d'alumine ultrafine ont une très grande surface spécifique et sont sensibles à l'humidité. Les variations de température et d'humidité environnementale modifient rapidement leurs états ioniques de surface et leur conductivité électronique.

Dans une humidité de 30–80 % HR, l'alumine ultrafine présente une variation linéaire de l'impédance AC. Elle montre une grande sensibilité, une réponse rapide, une longue durée de vie et une résistance aux interférences. Cela en fait un matériau idéal pour les capteurs d'humidité et les hygromètres.

De plus, la poudre d'alumine ultrafine est largement utilisée comme matériau de substrat. Elle offre une isolation électrique, une durabilité chimique, une résistance à la chaleur, une résistance aux radiations et une constante diélectrique élevée. Elle assure également une uniformité de surface et un faible coût. Elle est essentielle dans les industries des semi-conducteurs, de la microélectronique et de l'information.

Matériaux optiques

La nano-alumine peut absorber la lumière ultraviolette (UV). Elle émet une fluorescence dépendante de la longueur d'onde sous excitation. Elle est utilisée comme revêtement protecteur pour les couches fluorescentes dans les lampes fluorescentes compactes (LFC). Cela prolonge la durée de vie de la lampe.

Elle peut également être combinée avec des phosphores de terres rares pour produire de nouveaux matériaux luminescents pour l’éclairage. De plus, les poudres d'γ-Al₂O₃ ultrafines réduisent la dégradation des lampes et améliorent le rendement de production.

De plus, les nanoparticules d'alumine enrobées de polymère peuvent être incorporées en toute sécurité dans les écrans solaires et les cosmétiques. Elles agissent comme des absorbeurs UV efficaces.

Poudre épique

, plus de 20 ans d'expérience dans l'industrie de la poudre ultrafine. Promouvoir activement le développement futur de la poudre ultrafine, en se concentrant sur le broyage, la classification et la modification de la poudre ultrafine. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à fournir des produits et services de haute qualité pour maximiser la valeur de votre traitement de poudre. Epic Powder—Votre expert de confiance en traitement de poudre !