Broyeur à jets d'air à lit fluidisé : principe et structure

Le Broyeur à jets d'air à lit fluidisé est de premier ordre dans le traitement des poudres sèches. Il combine le broyage et la classification en une seule unité compacte. Ce système utilise un flux d'air à haute vitesse plutôt que des médias de broyage comme les broyeurs traditionnels. Il crée un lit fluidisé dynamique dans la chambre. La conception garantit la pureté et l'efficacité. Il possède généralement une chambre cylindrique verticale. Autour de la base, il y a plusieurs buses supersoniques. En haut, un classificateur à turbine de haute précision est positionné. Cette conception élimine le besoin de pièces de broyage mobiles, réduisant considérablement l'usure et empêchant la contamination métallique.

Principe de fonctionnement principal du broyeur à jets d'air à lit fluidisé

Le Principe de fonctionnement principal du broyeur à jets d'air à lit fluidisé repose sur l'énergie de l'air comprimé. L'air à haute pression est accéléré à travers des buses Laval spécialement conçues jusqu'à des vitesses supersoniques, injecté dans la chambre de broyage. Cela crée un état de fluidisation où les particules de matière première sont accélérées et entrent en collision les unes avec les autres à l'intersection des flux d'air.

- Mécanisme d'auto-broyage : La pulverisation se produit uniquement par impact et friction entre particules, garantissant que le matériau ne frotte pas contre les parois de la machine.

- Expansion adiabatique : Lorsque l'air comprimé se dilate à la sortie de la buse, la température chute, créant un environnement de broyage froid idéal pour les matériaux sensibles à la chaleur et à faible point de fusion.

Composants clés et leurs fonctions

Pour réaliser un broyage ultra-fin précis, le système repose sur plusieurs composants critiques fonctionnant en harmonie :

- Buses supersoniques : Convertissent l'énergie de pression en énergie cinétique, entraînant les particules à entrer en collision.

- Roue de classification à turbine : Un rotor horizontal ou vertical qui sépare la poudre fine du matériau grossier en fonction de la force centrifuge.

- Alimentation par vis : Régule automatiquement le débit d'alimentation pour maintenir un rapport stable entre la poudre et l'air.

- Système de contrôle PLC : Orchestre l'ensemble du fonctionnement, permettant un ajustement automatisé des paramètres tels que la vitesse de la roue et la pression du système.

Contrôle de la taille des particules : connotation principale et indicateurs d'évaluation

Dans des industries de haute technologie telles que la pharmacie, les matériaux de batteries et la céramique avancée, le « broyage » est insuffisant ; l'objectif est précis. Contrôle de la taille des particules Ce concept va au-delà de la simple réduction de la taille des matériaux ; il englobe la capacité à engineer la forme des particules et à limiter strictement la plage de distribution.

Définition du contrôle de la taille des particules dans le processus de broyage

Définition du contrôle de la taille des particules dans le processus de broyage se réfère à la manipulation systématique des paramètres de l'équipement pour atteindre un diamètre géométrique spécifique et une courbe de distribution. Dans un broyeur à jet en lit fluidisé, cela est principalement réalisé en équilibrant la force de traînée aérodynamique (qui tire les particules) contre la force centrifuge (qui rejette les particules vers la zone de broyage) générée par la roue de classification.

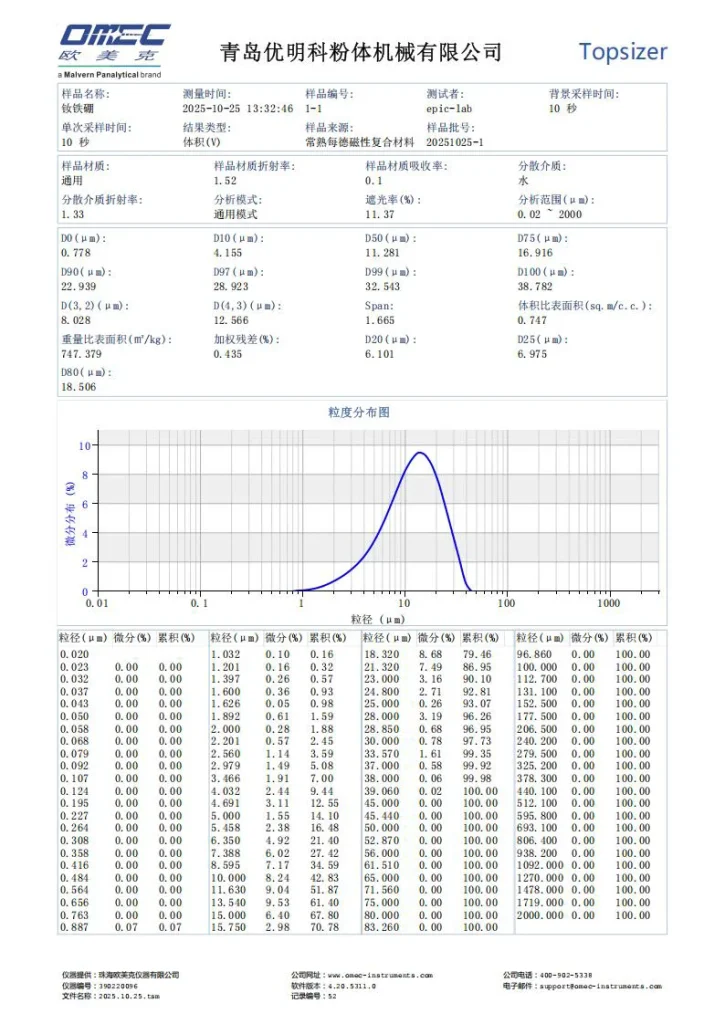

Indicateurs d'évaluation critiques (D10, D50, D90, écart de PSD)

Pour quantifier le succès, nous utilisons des métriques spécifiques qui définissent la qualité de la poudre :

- D50 (diamètre médian) : La valeur où 50 % des particules sont plus petites et 50 % sont plus grandes. C'est la référence principale pour la taille moyenne.

- D90 & D10 : Indiquent l'extrémité grossière (D90) et l'extrémité fine (D10) de la distribution. Un D90 plus faible garantit qu'il n'existe pas de particules surdimensionnées.

- Écart de PSD : Calculé comme 1.4 × (D90 – D10) / D50. Un écart plus petit indique une courbe de distribution plus abrupte et plus étroite, ce qui est un signe de broyage par jet de haute qualité.

Caractéristiques du broyeur à jet d'air en lit fluidisé dans la régulation de la taille des particules

Le système en lit fluidisé offre des avantages distincts en matière de régulation par rapport à d'autres technologies de broyage :

- Haute précision : Capable d'atteindre des tailles de particules comprises entre 0,5 μm et 45 μm avec une précision extrême.

- Point de coupe réglable: La vitesse de la roue de classification est contrôlée via un variateur de fréquence, permettant des ajustements instantanés de la finesse du produit sans arrêter la machine.

- Classification précise : Le classificateur intégré empêche efficacement les particules grossières de contourner la zone de broyage, garantissant une sortie uniforme avec une distribution de taille de particules étroite.

Comment la fluidisation et l'énergie du jet coopèrent-elles pour réguler la taille des particules ?

Mécanisme synergique de l'état de fluidisation et de l'impact du jet

Dans nos broyeurs à jets d'air en lit fluidisé, le contrôle de la taille des particules ne se limite pas à une seule action. C’est un équilibre soigneux entre l’énergie du flux d’air et la mécanique du lit fluidisé. L’air comprimé est poussé à travers des buses supersoniques dans la chambre de broyage. Cela crée un état de fluidisation où les particules du matériau sont suspendues dans le flux d’air.

Le mécanisme de contrôle fonctionne par deux forces principales :

- Énergie d’impact (force de broyage) : Le flux d’air à haute vitesse pousse les particules à entrer en collision les unes avec les autres. En ajustant la pression de l’air comprimé, nous contrôlons l’intensité de ces collisions. Une pression plus élevée entraîne généralement des particules plus fines en raison d’une énergie d’impact plus importante.

- Force centrifuge (force de classification) : À l’intérieur de la chambre, une roue de classification à haute vitesse tourne pour séparer le produit. La vitesse de cette roue détermine le « point de coupure ». Les particules plus légères sont emportées par le flux d’air et passent à travers la roue. Les particules plus grossières, en revanche, sont repoussées par la force centrifuge. Elles retournent pour un broyage supplémentaire.

En équilibrant la pression de la buse (énergie de broyage) et la vitesse du classificateur (seuil de séparation), nous obtenons une précision Comment la fluidisation et l'énergie du jet coopèrent-elles pour réguler la taille des particules ? efficace. Cela garantit que seules les particules répondant aux exigences D50 ou D97 quittent le système. Les autres restent dans le lit fluidisé pour un traitement supplémentaire.

Pourquoi l’agglomération des particules se produit-elle et comment l’éviter ?

Causes de l’agglomération et mesures de contrôle correspondantes

L’agglomération des particules est un défi courant dans le broyage ultra-fin, où les particules fines s’adhèrent, imitant des particules plus grosses et réduisant l’efficacité de la séparation. Cela se produit généralement en raison des forces de Van der Waals, de l’électricité statique ou de l’humidité dans la matière première. Dans certains cas, la chaleur générée lors du traitement peut faire fondre et agglomérer les matériaux à point de fusion faible.

Nous abordons ces problèmes grâce à la conception inhérente du broyeur à jets d’air en lit fluidisé et à des contrôles opérationnels spécifiques :

- Environnement de broyage à froid : L’expansion adiabatique de l’air comprimé lorsqu’il quitte les buses absorbe la chaleur, abaissant considérablement la température à l’intérieur de la chambre de broyage. Cela est crucial lorsque le traitement de matériaux sensibles à la chaleur comme le PEEK ou autres polymères, empêchant leur fusion ou leur adhérence.

- Alimentation en air sec : Nous veillons à ce que l'air comprimé utilisé soit exempt d'humidité et d'huile. L'introduction d'air sec empêche les forces capillaires qui lient les particules entre elles.

- Agents dispersants : Pour les poudres extrêmement fines sujettes à l'électricité statique, nous pouvons introduire des additifs spécifiques ou ajuster la dynamique du flux d'air pour maintenir les particules dispersées dans le lit fluidisé.

En maintenant un environnement sec, frais et très turbulent, nous empêchons les conditions favorisant l'agglomération, garantissant que la sortie reste une poudre ultra-fine et fluide.

Avantages d'un contrôle efficace de la taille des particules

Optimiser la performance du produit et l'adaptabilité à l'application

Lorsque nous parlons de comment un broyeur à jet d'air en lit fluidisé contrôle la taille des particules, nous parlons en réalité de libérer tout le potentiel d'un matériau. Dans des industries comme la pharmacie et les nouvelles énergies, la surface spécifique et la distribution des particules déterminent directement la réactivité chimique et les taux de dissolution. En obtenant une distribution de taille de particules (PSD) étroite sans « sur-granulés » ni « fines », nous assurons que la poudre se comporte exactement comme prévu dans son application finale. Ce niveau de précision est crucial pour le traitement de matériaux de haute technologie, où même de légères déviations peuvent compromettre la performance de composants sensibles comme les cathodes de batteries ou les céramiques avancées.

Améliorer l'efficacité du broyage et réduire la consommation d'énergie

Des mécanismes de contrôle précis empêchent le problème courant du « sur-broyage ». Dans nos systèmes en lit fluidisé, le classificateur à turbine intégré sépare immédiatement la fine poudre qualifiée du matériau grossier. Cela signifie que l'énergie est concentrée uniquement sur le broyage des particules qui en ont réellement besoin, plutôt que de gaspiller de l'air comprimé sur la poussière déjà suffisamment fine.

- Réduction des déchets : Prévient la perte d'énergie sur les particules ultra-fines.

- Débit plus élevé : Le matériau qualifié quitte le système plus rapidement, libérant de l'espace pour une nouvelle alimentation.

- Économies de coûts : Les réglages optimisés de débit d'air et de pression réduisent la consommation d'énergie globale par tonne de produit.

Assurer la cohérence du produit d'une batch à l'autre et la stabilité de la qualité

La fiabilité est l'épine dorsale de notre philosophie de fabrication. Une fois que les paramètres critiques — tels que la vitesse du classificateur, la pression d'air et le débit d'alimentation — sont verrouillés dans le système PLC, le moulin reproduit exactement les mêmes résultats à chaque cycle. Cela élimine la variabilité souvent observée dans le broyage mécanique. Que vous réalisiez un lot d'essai ou une production continue, la caractéristique du broyeur à jets d'air à lit fluidisé dans la régulation de la taille des particules garantit que les valeurs de D50 et D97 restent stables. Cette cohérence permet aux fabricants d'assurer une qualité uniforme à leurs clients en aval, renforçant la confiance et réduisant les taux de rejet.

Opération de contrôle de la taille des particules étape par étape

Préparation avant le broyage

Avant même de mettre en marche le moulin, la base d'un contrôle précis est posée lors de la préparation. Préadaptation des matières premières (séchage, élimination des impuretés) est non négociable. Une humidité excessive fait coller les particules, perturbant la fluidisation et obstruant les buses supersoniques. Nous veillons à ce que la matière soit sèche et fluide. De plus, nous filtrons les débris étrangers volumineux qui pourraient endommager la doublure interne ou la roue de classification.

Ensuite, nous passons à Inspection de l'équipement et purge à l'azote. Nous vérifions l'intégrité des joints et l'état des buses. Pour les matériaux inflammables ou explosifs, nous purgons le système avec de l'azote pour créer un environnement sans oxygène, garantissant que le processus reste sûr et chimiquement stable.

Réglage des paramètres et broyage d'essai

Cette phase consiste à ajuster les exigences spécifiques du produit. Le Configuration initiale des paramètres (pression d'air, débit d'alimentation, vitesse du classificateur) est définie en fonction de la dureté du matériau et de la finesse cible (D50).

- Pression d'air : Nous réglons la pression aux buses de broyage pour générer la vitesse supersonique nécessaire à la collision des particules.

- Vitesse du classificateur : Ceci est la variable la plus critique. Nous réglons la régime de rotation de la roue de la turbine pour définir le « point de coupure ». Des vitesses plus élevées bloquent les particules grossières, les forçant à revenir pour un broyage supplémentaire.

- Vitesse d'alimentation : L'alimentation par vis est ajustée pour maintenir une charge de matériau constante dans la chambre.

Pendant Essai de broyage et optimisation des paramètres basé sur le test PSD, nous traitons un petit lot. Nous analysons immédiatement la sortie à l'aide d'un analyseur de taille de particules laser. Si la poudre est trop grossière, nous augmentons la vitesse du classificateur ; si elle est trop fine, nous la réduisons ou augmentons la vitesse d'alimentation.

Broyage formel et surveillance en temps réel

Une fois que les résultats de l'essai sont satisfaisants, nous passons à la production à grande échelle. L'objectif ici est le Fonctionnement stable du système de lit fluidisé. La concentration de matériau à l'intérieur de la chambre doit rester constante pour assurer une collision uniforme des particules.

Nous nous appuyons sur Suivi en temps réel de la taille des particules et ajustement des paramètres via le système de contrôle PLC. Le système surveille la charge actuelle du moteur du classificateur. Une fluctuation du courant indique souvent un changement dans la densité du lit fluidisé. Le système peut ajuster automatiquement la vitesse du classificateur ou la vitesse d'alimentation pour compenser, garantissant une qualité constante pour des applications de haute technologie comme les matériaux de batteries au lithium positifs et négatifs.

Traitement post-broyage et inspection de la qualité

Après que le broyage et la classification sont terminés, la poudre finie est collectée dans le séparateur cyclone ou le filtre à sac. Nous effectuons une inspection finale de la qualité pour vérifier la plage de distribution de la taille des particules (PSD). Une inspection régulière des accessoires critiques et pièces de service, tels que la roue de tri et les buses, est effectuée immédiatement après la opération pour détecter l'usure pouvant affecter la précision du lot suivant.

Résultats d'application pratique

Contrôle de la taille des particules pour les matériaux de cathode de batteries au lithium

Dans le secteur des batteries en évolution rapide, la cohérence est non négociable. Lors du traitement des matériaux de cathode de batteries au lithium, nous privilégions le maintien de l'intégrité structurale des particules tout en atteignant un dimensionnement précis. Notre les broyeurs à jet à lit fluidisé sont spécialement conçus pour manipuler ces matériaux à haute dureté sans introduire de contamination métallique, grâce à des revêtements en céramique optionnels.

En ajustant finement le vitesse de la roue du classificateur, nous pouvons contrôler strictement la distribution de la taille des particules (PSD). Cela garantit une courbe abrupte où le D50 est optimisé pour une haute densité à la chute, ce qui se traduit directement par de meilleures performances de la batterie.

- Sans contamination : Le mécanisme d'auto-mouture empêche la présence d'impuretés de fer.

- Classification de précision : Élimine les particules de taille excessive pouvant endommager les séparateurs de batteries.

- Uniformité : Permet d'obtenir une PSD étroite pour des cycles de charge/décharge stables.

Régulation de la taille des particules pour poudres chimiques fines

Les produits chimiques fins présentent souvent des défis uniques, tels que la sensibilité à la chaleur ou des points de fusion faibles. Nous exploitons le principe de fonctionnement à froid de notre équipement, où l'expansion adiabatique de l'air comprimé abaisse naturellement la température dans la chambre de broyage. Cela nous permet de moudre des produits chimiques sensibles à la chaleur à des niveaux sub-micrométriques sans dégradation ni fusion.

Pour ces applications, l'intégration d'un classificateur d'air de haute précision est essentielle. Il nous permet de fixer une limite supérieure stricte sur la taille des particules (D97), garantissant que la poudre finale répond aux spécifications exactes requises pour le traitement en aval ou la formulation.

- Contrôle de la température : Empêche la fusion du matériau ou les changements chimiques.

- Finesse réglable : Passe facilement d'un D50 de 2 μm à 45 μm en fonction des besoins du produit.

- Système en boucle fermée: Maintient le processus sans poussière et empêche la perte de matières premières précieuses.