Comparé à d'autres matériaux de cathode de batteries au lithium, le phosphate de fer est devenu un point chaud de recherche ces dernières années en raison de ses sources abondantes de matières premières, de son coût faible, de sa haute capacité et de sa bonne sécurité. La performance du matériau de cathode LiFePO₄ dépend dans une certaine mesure de la forme du matériau, de la taille des particules et de l'agencement atomique. Par conséquent, le processus de préparation est particulièrement important.

Il existe quatre voies de processus de production pour le matériau de cathode de phosphate de lithium et de fer (LFP) : la voie hydrothermale, la voie oxalate de fer, la voie oxyde de fer et la voie phosphate ferrique. Parmi elles, la voie phosphate de fer est devenue le procédé principal pour produire du phosphate de lithium et de fer en raison de son coût inférieur et de son meilleur rapport coût-performance.

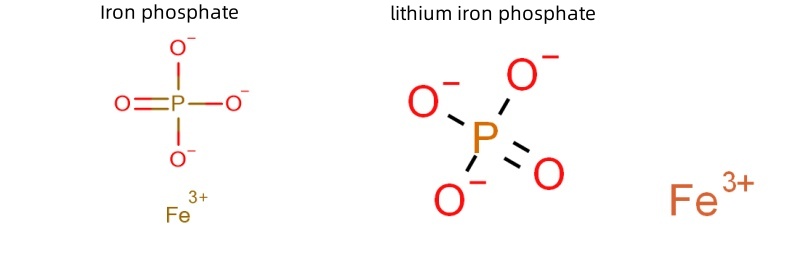

Phosphate de fer

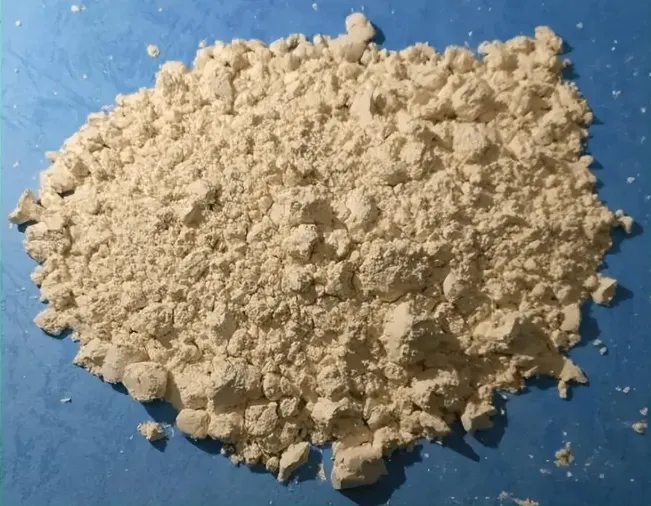

Le phosphate de fer, également connu sous le nom de phosphates ferriques, a la formule chimique FePO4 et un poids moléculaire de 150,82. Sa densité est de 3,2 g/cm³, et son point de fusion est d'environ 600°C. Le fer dans le phosphate de fer est trivalent, principalement sous forme de dihydrate (FePO4·2H2O). Il se trouve naturellement sous forme du minéral vivianite. Le phosphate de fer est une poudre blanche ou jaune pâle avec une haute stabilité chimique et thermique. Il est largement utilisé dans les batteries, la céramique et les catalyseurs.

Schéma du diagramme structural des formules des phosphates de fer et des phosphates de lithium et de fer.

Depuis phosphate de fer ayant une structure chimique similaire au phosphate de lithium et de fer, le FePO4 est utilisé comme précurseur. Il participe à la préparation du phosphate de lithium et de fer pour les cathodes de batteries au lithium. La composition chimique, la structure, la morphologie et la taille des particules des précurseurs de phosphate de fer déterminent en grande partie la performance des cathodes de phosphate de lithium et de fer. Par conséquent, le processus de préparation d'un phosphate de fer de haute qualité est crucial.

Processus de préparation du phosphate de fer

Les principales méthodes de synthèse des phosphates de fer incluent la précipitation, l'hydrothermal, la sol-gel, l'oxydation à l'air et la cristallisation contrôlée. Parmi elles, la méthode de précipitation présente des avantages tels que des exigences faibles en équipement et des coûts inférieurs. En contrôlant les conditions de réaction, il est possible d'obtenir un phosphate de fer idéal pour les batteries. Elle est facile à mettre à l'échelle pour la production industrielle, faisant de la précipitation la méthode principale pour produire du phosphate de fer de qualité batterie.

Il existe deux principales méthodes de production industrielle de phosphates de fer :

(1) Utiliser de l'acide phosphorique purifié (par voie thermique ou humide) pour réagir avec du sulfate de fer pour produire des phosphates de fer.

(2) Réagir des phosphates avec du sulfate de fer pour produire du phosphate de fer.

Les phosphates courants incluent le phosphate monoammonique (MAP) et le phosphate diammonique (DAP), le phosphate monoammonique étant la norme.

Ces méthodes sont classées comme le processus « bloc de fer + acide phosphorique + sulfate de fer + phosphate monoammonique ».

De plus, la voie sulfate de fer pour la préparation des phosphates de fer nécessite de l'eau ammoniaquée ou de l'hydroxyde de sodium pour ajuster le pH. Selon l'agent de réglage du pH utilisé, elle peut être classée en méthode sodium et méthode ammonium.

La méthode ammonium consiste à faire réagir une solution de sulfate de fer avec du phosphate monoammonique, puis à précipiter et filtrer. L'acide excessif est neutralisé avec de l'eau ammoniaquée pour obtenir des phosphates de fer. La méthode sodium implique d'acidifier le sulfate de fer avec de l'acide phosphorique, puis de le faire réagir avec du peroxyde d'hydrogène. Le dihydrogénophosphate de fer est alors formé, et le pH est ajusté avec de l'hydroxyde de sodium pour produire du phosphate de fer.

Flux de processus du phosphate ferrique ammoniacal

Préparation de la solution de phosphate monoammonique

Du phosphate monoammonique et de l'eau pure sont ajoutés dans un réservoir de dissolution pour se dissoudre en une solution contenant 7% de phosphore. Pendant le processus de dissolution, de l'eau ammoniaquée 20% est ajoutée pour ajuster le pH, en le maintenant entre 3 et 5. La solution est ensuite passée à travers un filtre de précision, et le filtrat est pompé dans un réservoir de stockage pour une utilisation ultérieure. L'ensemble du processus se déroule dans un système de transport fermé. Les eaux usées contenant du sel provenant du lavage des résidus de filtre sont envoyées à la station d'épuration de l'usine pour traitement.

Processus de dissolution du fer ferreux et de retrait des impuretés

Le sulfate de fer ferreux est ajouté manuellement dans le réservoir de dissolution avec de l'eau pure pour la dissolution, tandis que de la vapeur est introduite pour un chauffage direct. La température est maintenue entre 40 et 50°C. La solution dissoute est pompée dans un baril de décontamination, où de la poudre de fer est ajoutée pour éliminer les ions de fer trivalent formés par oxydation. Pour éviter que le sulfate de fer ferreux ne s'oxyde, une quantité excessive de poudre de fer est ajoutée pendant ce processus.

Pendant le processus de dissolution des matières premières, des résidus de dissolution du sulfate de fer ferreux sont produits, principalement composés de titane, d'aluminium, de manganèse et d'autres composés métalliques.

La solution de fer contenant des impuretés est filtrée à l'aide d'une presse à filtre à plaques et cadres. Le filtrat (contenant 20% de sulfate de fer ferreux) est ensuite transféré dans un réservoir de clarification pour une purification et une clarification supplémentaires, prêt à l'emploi.

Processus de synthèse par oxydation

Tout d'abord, la solution de phosphate monoammonique 7% préparée (calculée en contenu de P) est stockée dans un réservoir.

27,5% de peroxyde d'hydrogène et de l'eau pure sont pompés dans le réservoir de haut niveau pour préparer la solution de phosphate.

Ensuite, la solution raffinée de sulfate de fer ferreux 20% est transférée de la zone de réservoir au réacteur de synthèse par oxydation.

De l'eau pure est ajoutée pour préparer une solution de sulfate de fer ferreux 12%. La solution de phosphate dans le réservoir de haut niveau est ajoutée au réacteur de synthèse par oxydation via un réservoir de dosage. La réaction se déroule à température ambiante et sous pression avec agitation, et le pH est contrôlé entre 2 et 3.

Processus de lavage primaire de la presse à filtre

Après la réaction, le slurry de phosphate de fer téhydrate généré entre dans la presse à filtre à plaques et cadres pour une filtration primaire. Le filtrat issu de la filtration entre dans le réservoir de liquide mère synthétique. Le slurry de phosphate de fer téhydrate filtré est lavé avec de l'eau pure, puis à nouveau filtré dans la presse à filtre à plaques et cadres. Le gâteau de filtre résultant (contenant environ 70,% d'eau) est le phosphate de fer téhydrate, et l'eau de lavage synthétique entre dans le réservoir d'eau de lavage synthétique. Le gâteau de filtre passe à l'étape suivante. Le liquide mère synthétique et l'eau de lavage synthétique sont traités dans la station d'épuration de l'usine, puis réutilisés.

Processus de lavage secondaire de la presse à filtre

Le slurry de phosphate de fer dihydrate converti est pompé dans la presse à filtre à plaques et cadres pour la filtration. Le filtrat produit lors de la filtration entre dans le réservoir de liquide mère. Le gâteau de filtre de phosphate de fer dihydrate est lavé avec de l'eau pure, puis à nouveau filtré dans la presse à filtre à plaques et cadres. L'eau de lavage secondaire générée lors de la filtration entre dans le réservoir d'eau de lavage de conversion. Le gâteau de filtre résultant (contenant environ 60,% d'eau) entre dans le processus de séchage flash. Le filtrat et l'eau de lavage secondaire sont traités dans la station d'épuration de l'usine, puis réutilisés.

Processus de séchage et de pulverisation

L'air ambiant est filtré par un filtre à air avant d'entrer dans le souffleur. Il passe ensuite par un préchauffeur et est chauffé à 140°C (chauffé par la coque du four rotatif et les gaz d'échappement du séchage). Ensuite, l'air est chauffé avec du gaz naturel à 500°C et entre dans la chambre de séchage via l'entrée du sécheur flash rotatif. Le gâteau de phosphate de fer dihydrate humide, séparé du mélange solide-liquide, est uniformément alimenté dans le sécheur flash rotatif par un vis d'alimentation. Sous l'effet combiné de l'agitateur et de l'air chaud, le matériau humide est rapidement dispersé et séché.

Le matériau séché est broyé par un moulin pour obtenir des produits de phosphate de fer. Le produit de phosphate de fer est ensuite transporté par un pipeline vers une machine d'emballage en sacs bulk pour l'emballage. Après l'emballage, le produit est stocké dans l'entrepôt de produits finis, en attendant son entrée dans la ligne de production de phosphate de fer au lithium. La poussière générée lors du broyage et de l'emballage est collectée et dirigée vers le filtre à sac du four rotatif pour traitement. Elle est ensuite aspirée par le ventilateur d'extraction vers l'étape de séchage flash, où elle subit une élimination de poussière par film d'eau et est libérée par le tuyau d'échappement.

Traitement de l'eau de lavage de la mère mère liquide

La mère mère synthétique est filtrée et subit une osmose inverse à haute pression. L'eau douce est combinée avec l'eau de lavage de conversion, tandis que l'eau concentrée est évaporée mécaniquement pour produire du sulfate d'ammonium et du phosphate monoammonique en sous-produits.

L'eau de lavage synthétique est filtrée et subit une osmose inverse. L'eau douce est combinée avec l'eau de lavage synthétique pour le traitement et la réutilisation. L'eau concentrée est combinée avec la mère mère synthétique pour le traitement. Un tiers de la mère mère vieillie retourne à la section de mélange acide phosphorique-ammoniaque pour la réutilisation de l'acide phosphorique. Deux tiers de la mère mère vieillie et de l'eau de lavage de conversion sont filtrés et subissent une osmose inverse secondaire, l'eau douce étant utilisée comme eau de lavage pour la réutilisation. L'eau concentrée est combinée avec la mère mère de conversion pour le traitement.

poudre épique

Poudre épiqueEpic Powder, plus de 20 ans d'expérience dans l'industrie des poudres ultrafines. Promouvoir activement le développement futur de la poudre ultrafine, en se concentrant sur le broyage, la classification et le processus de modification de la poudre ultrafine. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à fournir des produits et services de haute qualité pour maximiser la valeur de votre traitement de poudre. Epic Powder—Votre expert de confiance en traitement de poudre !