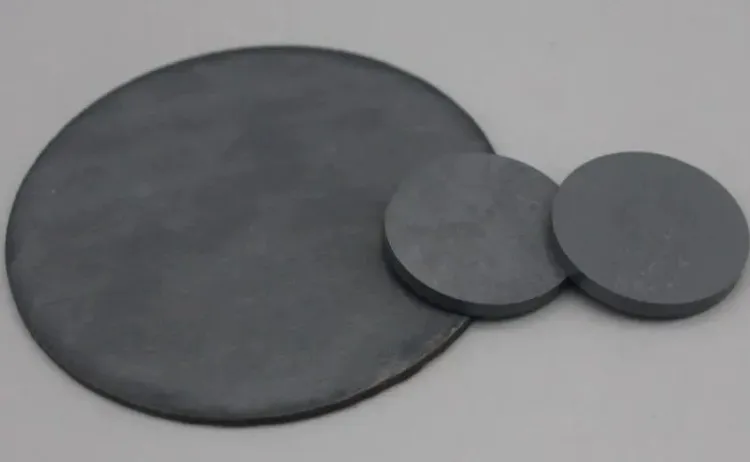

Les céramiques en nitrure de silicium ont une dureté élevée et une résistance mécanique. Elles résistent aux hautes températures et possèdent une excellente stabilité thermique. Leur constante diélectrique et leur perte diélectrique sont faibles. Elles sont très résistantes à l'usure et à la corrosion. Ces propriétés en font d'excellentes céramiques multifonctionnelles. Poudre de silicium de haute pureté est l'une des principales matières premières pour la fabrication de céramiques en nitrure de silicium. Sa pureté et sa granulométrie ont un impact clé sur les performances de la céramique.

Une pureté élevée réduit les effets négatifs des impuretés. Une distribution granulométrique appropriée améliore la réactivité et la densité de la céramique.

Processus de préparation

Poudre de silicium Nitruration : Dans une atmosphère d'azote, la poudre de silicium de haute pureté est placée dans un four à haute température pour réagir avec le gaz azote, formant du nitrure de silicium. La réaction est : 3Si + 2N₂ = Si₃N₄.

Les impuretés telles que Fe, O et Ca dans la poudre de silicium sont généralement contrôlées en dessous de 2%. La température de réaction est d'environ 1400°C. À 1200–1300°C, plus d'α-Si₃N₄ est formé, mais le produit a tendance à être grossier. Le concassage et le broyage sont généralement nécessaires pour produire une poudre de nitrure de silicium ultrafine de qualité. Pour éviter la contamination, les pièces en céramique de nitrure de silicium peuvent remplacer les composants métalliques dans l'équipement de traitement.

Moulage : Les céramiques en nitrure de silicium peuvent être formées par diverses méthodes, telles que le moulage par bande. Tout d'abord, un dispersant est ajouté à la poudre de céramique et broyé pour mouiller les particules et prévenir l'agglomération.

Ensuite, des liants et des plastifiants sont ajoutés et le mélange est broyé à nouveau pour obtenir une suspension stable et uniforme. La suspension est ensuite défoamée sous vide pour atteindre une viscosité appropriée. La filtration et le vieillissement améliorent la stabilité de la suspension. Enfin, la suspension est coulée dans des bandes vertes plates à l'aide d'un dérouleur de bandes et séchée pour former des corps verts en film épais.

Sinterisation : Les céramiques en nitrure de silicium sont généralement densifiées par frittage en phase liquide. Les méthodes courantes incluent le frittage sous pression gazeuse (GPS). Dans le GPS, le corps vert est fritté sous 5–12 MPa d'azote à 1800–2100°C. La haute pression d'azote empêche la décomposition du nitrure de silicium à haute température. Elle permet d'utiliser des températures de frittage plus élevées et favorise la densification. Cela permet également l'utilisation d'additifs de frittage qui forment des phases de grain à haute refractarité, améliorant la performance à haute température.

Caractéristiques de performance des céramiques en carbure de silicium

Les céramiques en carbure de silicium présentent une dureté élevée et une excellente résistance à l'usure. Elles offrent une conductivité thermique élevée et peuvent résister à des températures et à l'oxydation élevées. Avec une bonne stabilité chimique, elles sont largement utilisées dans les pièces structurelles à haute température, les matériaux résistants à l'usure et les échangeurs de chaleur.

Rôle de la poudre de silicium de haute pureté

Un mélange de poudre de silicium de haute pureté et de poudre de carbone est utilisé comme matière première. Le silicium fournit la source de silicium et réagit avec le carbone pour former du carbure de silicium. La pureté et la granulométrie influencent la composition de phase, la microstructure et les propriétés du SiC final.

Processus de préparation

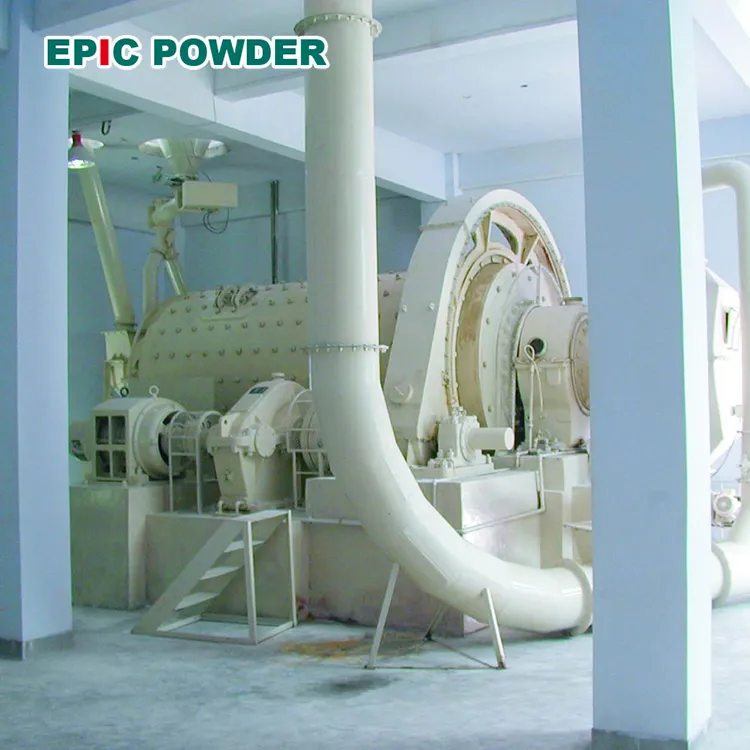

Mélange des matières premières : La poudre de silicium de haute pureté et la poudre de carbone sont mélangées dans un rapport spécifique. Le broyage à billes ou des méthodes similaires sont utilisés pour assurer un mélange uniforme. Cela favorise un contact étroit entre les poudres de silicium et de carbone, créant de bonnes conditions pour la réaction suivante.

Synthèse de la réaction : Les matières premières mélangées sont placées dans un four à haute température pour la réaction, généralement à 1600–2000°C. À haute température, le silicium réagit avec le carbone pour former du carbure de silicium. Un contrôle précis de la température et du temps de maintien est essentiel pour assurer une réaction complète et obtenir la composition de phase et la microstructure souhaitées du SiC.

Moulage et frittage : Le carbure de silicium réagi est broyé et façonné à l’aide de méthodes telles que la presse à sec ou la presse isostatique. Le frittage à haute température suit, comme le frittage sans pression ou la mise en presse à chaud. Le frittage améliore la densité et les propriétés des céramiques en SiC pour répondre aux exigences des applications.

Conclusion

En conclusion, l’utilisation de poudre de silicium de haute pureté dans la préparation des céramiques en nitrure de silicium joue un rôle crucial dans l’obtention de propriétés matérielles supérieures. La haute pureté minimise l’impact des impuretés, tandis que la distribution contrôlée de la taille des particules garantit une meilleure réactivité et une densification lors du frittage. Cela conduit à la production de céramiques en nitrure de silicium haute performance avec une excellente résistance mécanique, une stabilité thermique et une résistance à l’usure, les rendant adaptées à une large gamme d’applications industrielles.

Poudre épique

, plus de 20 ans d'expérience dans l'industrie de la poudre ultrafine. Promouvoir activement le développement futur de la poudre ultrafine, en se concentrant sur le broyage, la classification et la modification de la poudre ultrafine. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à fournir des produits et services de haute qualité pour maximiser la valeur de votre traitement de poudre. Epic Powder—Votre expert de confiance en traitement de poudre !